电池制造设备是现代能源创新的核心。这种专用机械对于生产高质量的电池至关重要,这些电池为从电动汽车到可再生能源系统的所有设备提供动力。在本博客中,我们将探讨电池制造设备的基本组件和结构、其工作原理及其在各个行业中的关键应用。无论您是对技术细节感兴趣,还是对可持续性的更广泛影响感兴趣,了解电池制造设备都是释放下一代能源解决方案潜力的关键。

什么是电池制造设备?

电池制造设备是指用于生产各种类型电池(包括锂离子、铅酸和固态电池)的专用机械。这些系统可自动执行电极制备、电池组装和质量测试等关键过程,以确保生产的精度、可扩展性和安全性。

为什么它很重要?

- 效率:以最少的人工干预实现大批量生产的自动化。

- 一致性:确保一致的电池质量,以实现性能和安全性。

- 创新:支持下一代电池设计(例如,更高的能量密度)。

依赖该设备的主要行业:

- 电动汽车(EV)

- 消费电子产品

- 可再生能源存储

电池制造设备的部件和结构有哪些?

现代电池生产线集成了多个子系统:

-

电极制造单元

- 涂布机:将活性材料应用于金属箔。

- 压光机:将电极压缩至精确厚度。

-

Cell Assembly模块

- 堆垛机/卷绕机:层阳极、隔膜和阴极。

- 焊接系统:固定卡舌和外壳。

-

形成和测试系统

- 充电/放电装置:激活细胞并测量容量。

- X射线检测机:检测内部缺陷。

关键辅助部件:

- 干燥室(湿度控制)

- 激光切割机

- 电解液加注站

电池制造设备如何工作?分步流程

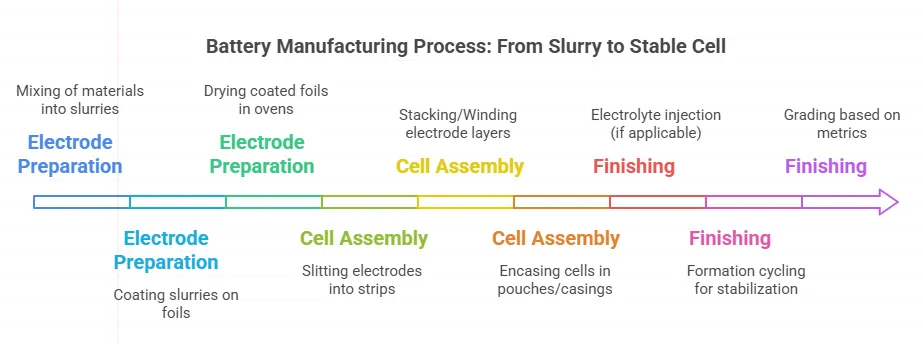

第1步:电极准备

- 混合:活性材料、粘合剂和溶剂混合成浆料。

- 衣:浆料均匀地涂在铜/铝箔上。

- 干燥:涂层箔通过烘箱蒸发溶剂。

第2步:电池组装

- 纵剪:将干燥的电极切成条状。

- 堆叠/卷绕:阳极、隔膜和阴极分层。

- 封装:细胞密封在小袋或金属外壳中。

第3步:整理

- 电解质注射(适用于液态电池)。

- 形成循环以稳定性能。

- 分级基于容量/电压指标。

电池制造设备的工作原理有哪些?

电池设备基于三个核心原则运行:

1.精密工程

- 激光传感器和AI驱动的控制在涂层/切割中保持微米级的精度。

2.电化学优化

- 受控环境(例如,露点< -40°C)可防止湿气诱导降解。

3.自动化和数据集成

- PLC(可编程逻辑控制器)同步传送带、机器人和检测系统。

- IoT传感器收集实时数据以进行预测性维护。

示例:绕线机作

- 第1步:从辊子中给阳极/隔膜/阴极层进料。

- 步骤2:通过张力控制将它们卷成“果冻卷”。

- 步骤3:超声波焊接端子选项卡。

电池制造设备的主要应用有哪些?

1.电动汽车(EV)

- 生产高容量棱柱形/软包电池,以实现更长的射程。

- 设备必须符合汽车级耐久性标准(例如ISO 16949)。

2.消费电子

- 小型化机器为智能手机/笔记本电脑制造紧凑型锂离子电池。

3.网格存储

- 重型系统为太阳能/风电场构建大型电池。

新兴应用:

- 固态电池:需要真空沉积设备。

- 回收:废旧电池的拆卸/再利用机器。

各种电池类型(锂离子、钠离子等)的电池制造设备有何不同

是什么让每种电池类型独一无二?

电池制造设备必须适应不同电池类型的化学成分和设计。主要变体包括:

-

锂离子(Li-ion)电池:

- 设备:用于薄电极、干燥室的精密涂布机(湿度<1%用于湿敏电解质)。

- 挑战:处理易燃电解质;严格的清洁标准。

-

钠离子(Na-ion)电池:

- 设备:类似于锂离子,但纯度要求较低(钠的反应性较低)。

- 优势:可以使用铝箔作为阳极(比铜便宜用于锂离子)。

-

固态电池:

- 设备:用于固体电解质的溅射/真空沉积设备。

- 主要区别:无需液体电解质加注站。

为什么设备会有所不同?

- 材料特性(例如,钠离子比锂大,需要不同的电极设计)。

- 安全协议(例如,锂离子需要防爆环境)。

电池制造设备的工作环境要求是什么?

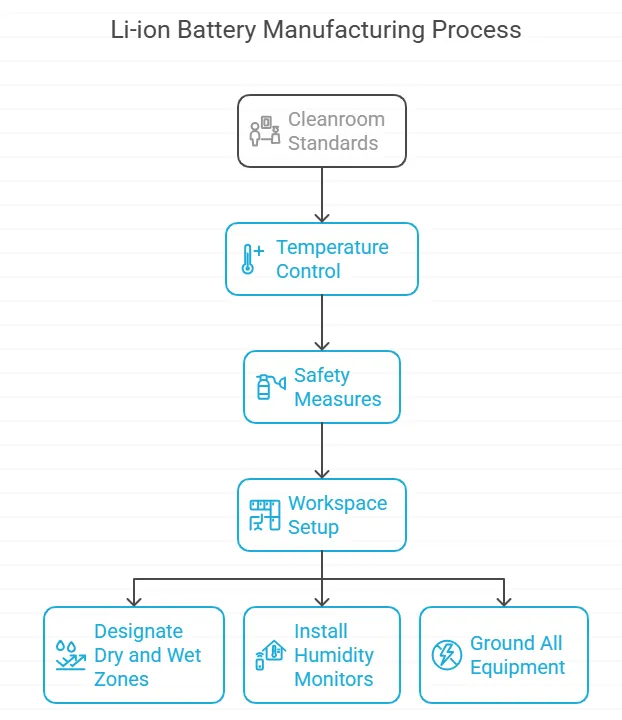

电池生产需要严格控制的条件:

1.洁净室标准

- 锂离子:ISO 5-7级(最大限度地减少颗粒污染)。

- 湿度:<0.5%露点,适用于湿敏工艺。

2.温度控制

- 电极干燥:120–180°C烘箱,热量分布均匀。

- 显影室:保持25±2°C以实现稳定的电化学活化。

3.安全措施

- 通风:涂层区域的NMP(溶剂)回收系统。

- 防火:电解质填充区的氩气抑制。

分步工作区设置:

- 指定干燥区和潮湿区(将涂层与组件分开)。

- 安装湿度监测器带有实时警报。

- 将所有设备接地以防止静电火花。

如何测试电池制造设备?主要产品测试方法

1.过程中测试

- 涂层厚度:激光测微计验证±1μm的精度。

- 电极缺陷:AI驱动的视觉系统检测针孔/污染物。

2.细胞水平验证

- 循环测试:对电池进行500+次充电/放电,以模拟使用寿命。

- X射线CT扫描:检查内部空隙或错位。

3.安全合规性测试

- 指甲穿透:确保锂离子电池中没有热失控。

- 过充保护:确认电池管理系统(BMS)响应。

为什么测试很重要:

- 在发货前捕获99.9%的缺陷。

- 减少召回(对EV电池至关重要)。

电池制造设备使用哪些质量控制措施?

1.自动光学检测(AOI)

- 将电极尺寸与公差为<5μm的CAD模型进行比较。

2.统计过程控制(SPC)

- 跟踪浆料粘度等指标(允许±2%的变化)。

3.可追溯性系统

- 激光在每个单元上标记二维码以记录生产数据(时间、机器ID、作员)。

关键QC检查点:

- 原材料:XRD分析仪确认正极材料的纯度。

- 焊缝:超声波测试仪验证接头完整性。

- 总装:软袋细胞的泄漏测试(氦气检测)。

示例:电极涂层QC工作流程

- 每100米采样一次的涂层箔。

- 测量重量/宽度通过自动秤。

- 拒绝批次如果密度偏离>1.5%。

电池制造设备的主要使用注意事项有哪些?

1.作员安全

-

PPE要求:

- 防静电服(用于干燥的房间)。

- 电解液处理期间的面罩。

2.机器维护

- 日常:清洁滚筒以防止浆料堆积。

- 每月:重新校准激光传感器。

3.环境风险

- 溶剂暴露:NMP必须通过冷凝器捕获(OSHA限制:<10 ppm)。

- 热危害:烤箱维修的上锁挂牌程序。

逐步关断协议:

- 清洗电解液管路用惰性气体。

- 备份生产数据到云服务器。

- 验证所有模块均已关闭以防止短路。

电池制造设备对于生产各种电池(包括锂离子、钠离子和固态电池)至关重要。这种专用机器可自动执行电极制备、电池组装和质量测试等关键过程,确保高效率、一致性和安全性。关键部件包括涂布机、堆垛/卷绕系统和成型/测试装置。该设备根据精密工程、电化学优化和自动化的原理运行,不同类型的电池需要特定的调整。从电动汽车到消费电子产品和电网存储,该设备支持各种应用,同时满足严格的质量和安全标准。