锂离子电池是现代技术的核心,它是为我们的日常生活提供动力的工程奇迹。但是,这些高能耗发电厂的制造过程由什么组成呢?本博客将带您穿越锂离子电池组装的复杂世界,在这里,精度与创新相得益彰。从电极的精心准备到确保安全性和使用寿命的严格测试,我们探索了使这些电池投入使用的关键阶段。加入我们,揭开组装过程背后的秘密、所涉及的关键组件以及使锂离子电池成为我们电气化未来支柱的严格安全标准。

什么是锂离子电池制造?

锂离子电池制造是生产可充电电池的过程,这些电池为智能手机、电动汽车和电网存储系统等现代设备提供动力。由于高能量密度、长寿命和效率要求,该行业呈指数级增长。

生产的关键阶段:

-

电极制备:

- 阳极:典型的石墨涂层铜箔。

- 阴极:铝箔上的锂金属氧化物(例如NMC、LFP)。

-

电池组装:

- 电极由浸泡在电解质中的多孔聚合物分离器隔开。

- 堆叠(棱柱形/袋状)或缠绕(圆柱形)到细胞中。

-

形成和测试:

- 初始充电/放电循环会激活电化学特性。

- 容量、泄漏和热稳定性的质量检查。

为什么重要:

制造精度直接影响电池性能和安全性,因此过程控制对于汽车和航空航天等行业至关重要。

锂离子电池结构与关键部件

锂离子电池内部有什么?

- 阴极:确定容量/电压(例如,高能量的LiCoO₂)。

- 阳极:用于离子存储的石墨或硅基材料。

- 电解质:液体/聚合物促进离子在电极之间的移动。

- 分隔符:防止短路,同时允许离子流动。

为什么材料很重要:

- 阴极选择会影响成本(LFP与NCA)和热失控风险。

- 纳米工程阳极(例如硅混合物)可将能量密度提高20-40%。

组件如何交互:

在充电过程中,锂离子从阴极移动到阳极;放电使流动反转,产生电力。

锂离子电池的工作原理:电化学反应解释

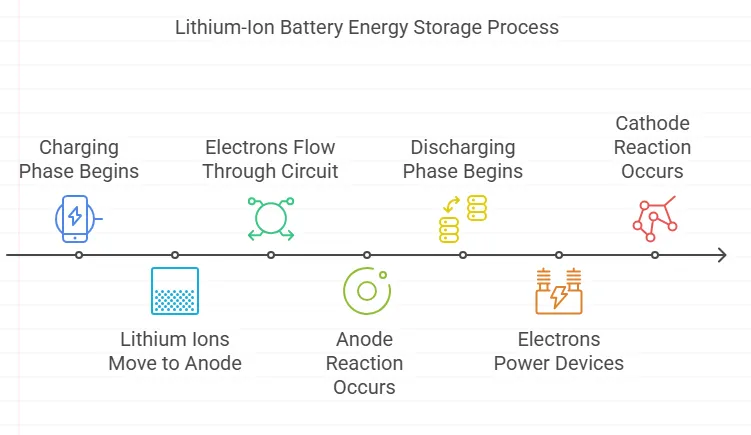

分步储能过程:

-

充电阶段:

- 外部电压将锂离子从阴极推到阳极。

- 电子流经外部电路(例如充电器)。

- 阳极反应: Li⁺ + e⁻ + C₆ → LiC₆(锂嵌入)。

-

出料阶段:

- 离子通过电解质返回阴极。

- 电子为连接的设备供电。

- 阴极反应:LiCoO₂ → Li₁₋ₓCoO₂ + xLi⁺ + xe⁻。

为什么效率会有所不同:

- 电压滞后和副反应(例如,SEI层的形成)会随着时间的推移而降低可用容量。

锂离子电池在电动汽车、消费电子和储能中的应用

它们用在什么地方?

-

电动汽车:

- 高能NMC/NCA电池,续航里程更长(例如,特斯拉的4680电池)。

- 快速充电需要先进的热管理。

-

消费电子:

- 智能手机中的LCO (LiCoO₂),体积小巧。

- 聚合物电解质可实现灵活的设计(例如,可穿戴设备)。

-

网格存储:

- LFP电池因其安全性和10,000+循环寿命而占据主导地位。

为什么增长具有爆炸性:

全球对电动汽车的需求(预计到2030年年销量为26M)和可再生能源整合推动了创新。

电池制造厂的安全标准和认证

工厂如何降低风险:

-

分步安全协议:

-

物料搬运:

- 干燥的房间(<1%湿度)可防止电解液反应。

-

集会:

- 惰性气体(氩气)填充可降低燃烧风险。

-

测试:

- 必须获得UN38.3(运输)、IEC 62133(消费者)和UL 2580 (EV)认证。

-

物料搬运:

为什么合规性是没有商量余地的:

- 热失控事件(例如三星Note 7)突出了以下需求:

- 阻燃添加剂。

- 圆柱形单元中的压力通风口。

主要认证:

- ISO 9001(质量管理)、ISO 14001(环境)和GB/T(中国)等区域标准。

锂离子电池制造的关键测试阶段(OCV、IR、老化、循环测试)

为什么检测至关重要

有缺陷的电池会导致热失控,因此为了安全和性能,严格的测试是没有商量余地的。

分步测试协议:

-

开路电压(OCV)测试:

- 什么:空载测量电压。

- 为什么:识别电池失衡(>10mV偏差=拒绝)。

-

内阻(IR)测试:

- 如何:施加AC/DC电流来测量与流量的阻力。

- 标准:18650节电池为<100mΩ(更高=过热风险)。

-

老化测试:

- 程序:在45°C/80% SOC下储存细胞7天。

- 通过标准:容量损失<5%。

-

循环寿命测试:

- 方法:充放电1,000+次(80%容量保持=行业基准)。

新兴工具:

AI驱动的预测模型现在将测试数据与现场故障率相关联(例如,Tesla的内部分析)。

制造决策如何影响电池安全性和使用寿命

哪些因素最重要?

-

电极涂层均匀性:

- 冲击:±2μm的变化使循环寿命缩短15%。

- 解决方案:具有实时调整功能的激光测厚仪。

-

湿度控制:

- 为什么:H₂O + LiPF₆电解质→ HF气体(有毒)。

- 标准:干燥房间中<20ppm的露点。

材料选择权衡:

| 参数 | 安全第一 | 成本优先 |

|---|---|---|

| 阴极 | LiFePO₄ (磷酸铁磷) | NMC 811系列 |

| 分隔符 | 陶瓷涂层PE | 标准PE |

| 电解质 | 富含添加剂(VC/FEC) | 碱性LiPF₆ |

个案研究:

GM的Ultium样品池使用100%超声波焊接(与激光相比),以最大限度地减少可能刺穿隔膜的颗粒产生。

如何维护锂离子电池制造设备

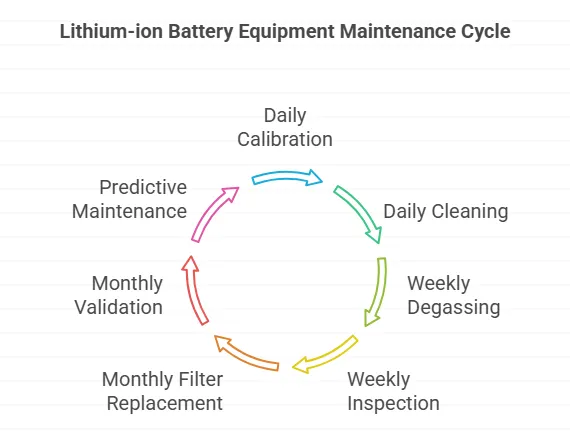

关键维护检查表:

日常:

- 校准浆料粘度传感器(±5%公差)。

- 清洁电极涂布机喷嘴(防止堵塞→涂层缺陷)。

周刊:

- 对电解液填充系统进行脱气(避免电池中出现气泡)。

- 检查焊头是否有积碳(影响接头阻力)。

每月:

- 更换干燥室中的HEPA过滤器(需要ISO 5级)。

- 验证手套箱中的氧气含量(对于湿敏过程,为<10 ppm)。

为什么预测性维护会获胜:

绕线机上的振动传感器可以在故障前3周检测到轴承磨损(节省50美元/小时的停机时间)。

锂离子电池制造成本以及如何降低成本

成本明细(每1kWh电池):

- 阴极:82美元(43%)

- 阳极:28美元(15%)

- 分离器:15美元(8%)

- 组装费:65美元(34%)

5种行之有效的成本降低策略:

-

本地化供应链:

- 与澳大利亚进口相比,宁德时代从中国盐水湖采购锂,成本降低了12%。

-

更厚的电极:

- 200μm涂层(与150μm相比)减少了25%的堆叠劳动力(但需要高级压光)。

-

干电极工艺:

- 特斯拉收购Maxwell Tech消除了溶剂干燥(每千瓦时节省3美元)。

-

回收材料:

- Redwood Materials的阴极废料再利用将镍成本降低了30%。

-

AI优化的能源使用:

- Siemens的机器学习将熔炉功耗降低了18%。

隐藏的储蓄:

自动光学检测(AOI)将Panasonic内华达州超级工厂的废品率从5%降低到0.7%。

这篇深入的文章深入探讨了锂离子电池制造的复杂性,重点介绍了将原材料转化为高性能电池的组装过程。我们介绍了从电极制备和电池组装到形成和测试的关键阶段,强调了精度和质量控制的重要性。我们还研究了关键组件(阴极、阳极、电解质和隔膜),探讨了材料选择如何影响性能、成本和安全性。此外,我们还讨论了制造工厂必须满足的基本安全标准和认证,以及塑造行业的新兴趋势和降低成本策略。无论您是技术爱好者还是该领域的专业人士,本文都全面介绍了锂离子电池组装的艺术和科学。