从利店笔吉

01制浆工艺介绍

1.1纸浆制造过程的重要性

锂离子电池的性能极限由所使用的化学系统决定,包括阴极和阳极的活性材料以及电解质。然而,实际性能主要取决于电极的微观结构,这主要取决于浆料的微观结构和涂层工艺。在这种情况下,浆料的微观结构起着主导作用。因此,有一种公认的说法是,在早期工艺中,制造工艺对锂离子电池性能的影响至少为70%,而在这些工艺中,仅制浆工艺的影响就至少占70%。换句话说,纸浆制造过程约占整体影响力的一半。

1.2浆料的组成和各组分的理想分散态

锂离子电池的电极材料由三个主要成分组成:活性材料、导电添加剂和粘合剂。其中,活性物质占总重量的绝大部分,一般在90%至98%之间,而导电添加剂和粘结剂的比例相对较小,通常在1%至5%之间。这些主要成分的物理特性和尺寸差异很大。活性材料的颗粒范围通常为1至20 μm,而大多数导电添加剂是纳米碳材料。例如,常用的炭黑的初级粒径在几十纳米范围内,而碳纳米管的直径一般在30 nm以下。粘合剂是一种聚合物材料,可以溶解在溶剂中或在溶剂中形成微乳液。

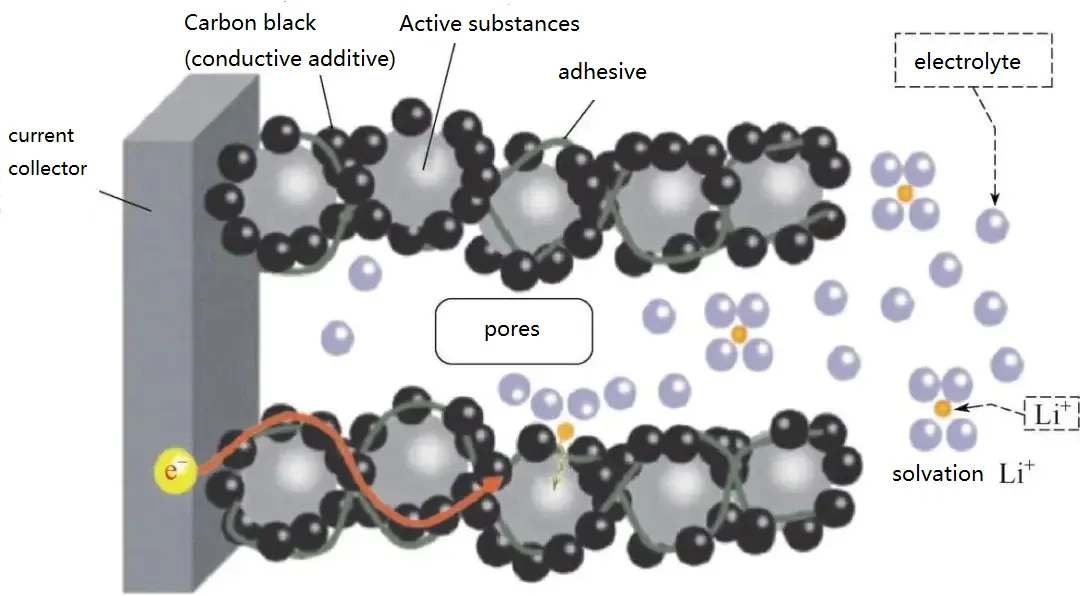

锂离子电池的电极需要实现良好的电子和离子传输,这就要求活性材料、导电添加剂和粘结剂的分布状态满足一定的要求。图中说明了每种材料在电极中的理想分布状态,其中活性材料充分分散,导电添加剂充分分散并与活性材料充分接触,形成良好的导电网络,粘合剂均匀分布在电极中,将活性材料和导电添加剂粘合在一起,形成一个有凝聚力的电极。

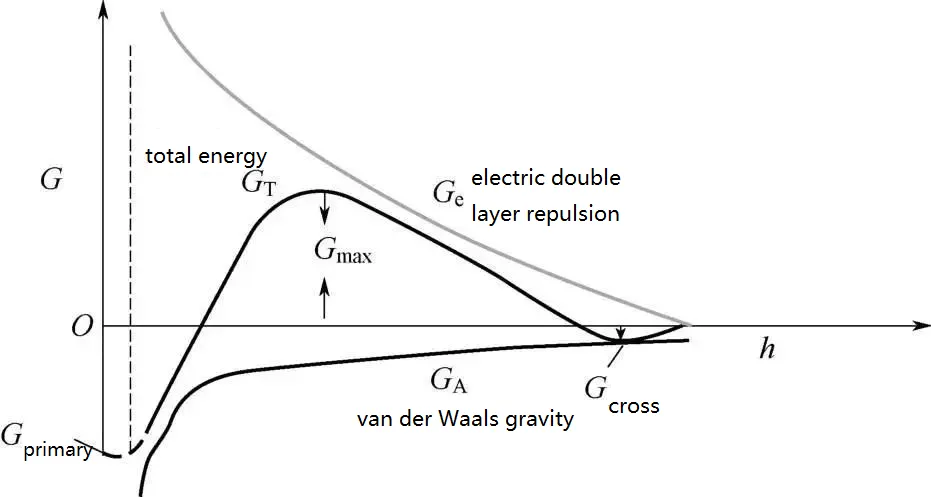

为了获得所需的电极微观结构,在制浆过程中必须获得具有相应微观结构的浆料。这意味着浆料中的活性材料、导电添加剂和粘合剂必须完全分散,并且导电添加剂与活性材料之间以及粘合剂与导电添加剂/活性材料之间应具有良好的粘合。此外,浆料中每种组分的分散状态必须稳定。浆料本质上是一种悬浮液,其中固体颗粒分散在液体中。各种力作用在悬浮液中的颗粒之间,范德华相互作用形成的颗粒之间的吸引力是颗粒聚集的主要原因。为了防止这种聚集,粒子之间必须有一定程度的排斥力。常见的排斥类型包括由聚合物链引起的静电排斥和空间位阻。DLVO理论(Deryaguin-Landau-Verwey-Overbeek理论)是用于描述胶体分散体稳定性的经典理论。它考虑了静电排斥和范德华吸引力的综合效应。如图所示,静电排斥力和范德华力形成的总能量在一定距离处达到最大值(Gmax)。这个最大值会形成一个能量屏障,防止粒子进一步接近并形成gprimary。

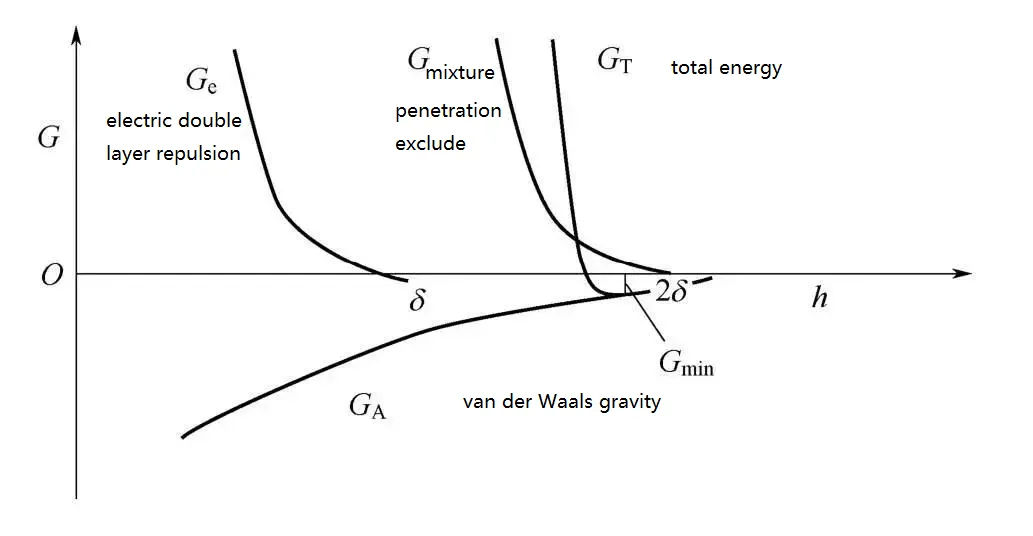

在锂离子电池的浆料中,粘结剂聚合物链吸附在颗粒表面形成的空间位阻对浆料的稳定性起着至关重要的作用。当粘结剂分子吸附在颗粒表面形成吸附层时,两个颗粒表面上的吸附层彼此靠近。由于空间位阻,产生了相互作用能。如图所示,空间位阻力与静电排斥和范德华引力一起构成了粒子之间的总相互作用能。

因此,为了防止颗粒在浆料中聚集,粘合剂的聚合物链必须吸附到颗粒表面,从而产生一定程度的空间位阻。这使得浆料的分散状态可以长时间保持稳定。

1.3制浆的微观过程

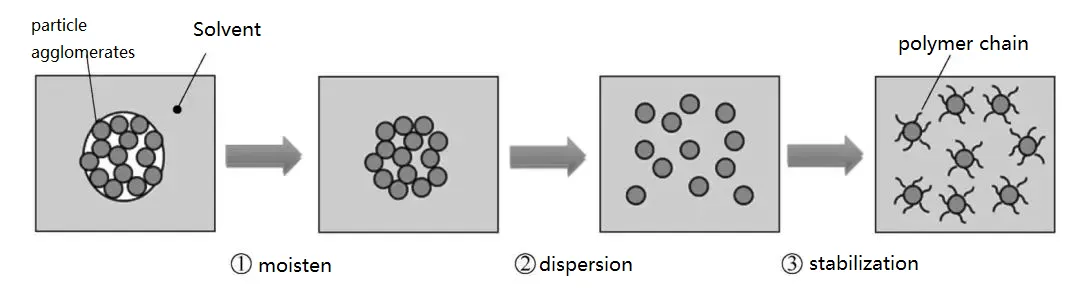

锂离子电池制造中的制浆工艺涉及活性材料和导电添加剂在溶剂中的均匀分散,在粘合剂聚合物链的影响下形成稳定的浆料。从微观角度来看,这个过程通常包括三个主要阶段:润湿、分散和稳定,如图所示。

润湿阶段是溶剂和颗粒表面之间实现充分接触的过程。它涉及从颗粒附聚体中置换空气并用溶剂替换它。该阶段的速度和有效性取决于颗粒表面与溶剂之间的亲和力,以及制浆设备和工艺。

分散阶段是分解颗粒团聚体的过程。该阶段的速度和有效性受材料特性的影响,例如颗粒大小、比表面积和颗粒间力。此外,分散强度和分散过程与该阶段的效率密切相关。

稳定阶段涉及聚合物链吸附到颗粒表面,以防止颗粒之间重新聚集。此阶段的速度和效果取决于材料特性、配方以及制浆设备和工艺。

应该注意的是,在整个制浆过程中,并非所有材料都同时经历这三个阶段。浆料的不同部分可能处于不同的阶段。例如,浆料的某些部分可能已经进入稳定阶段,而其他部分仍处于润湿阶段。这种情况非常普遍,并导致控制制浆过程的复杂性和难度。

1.4浆料的分散设备和工艺

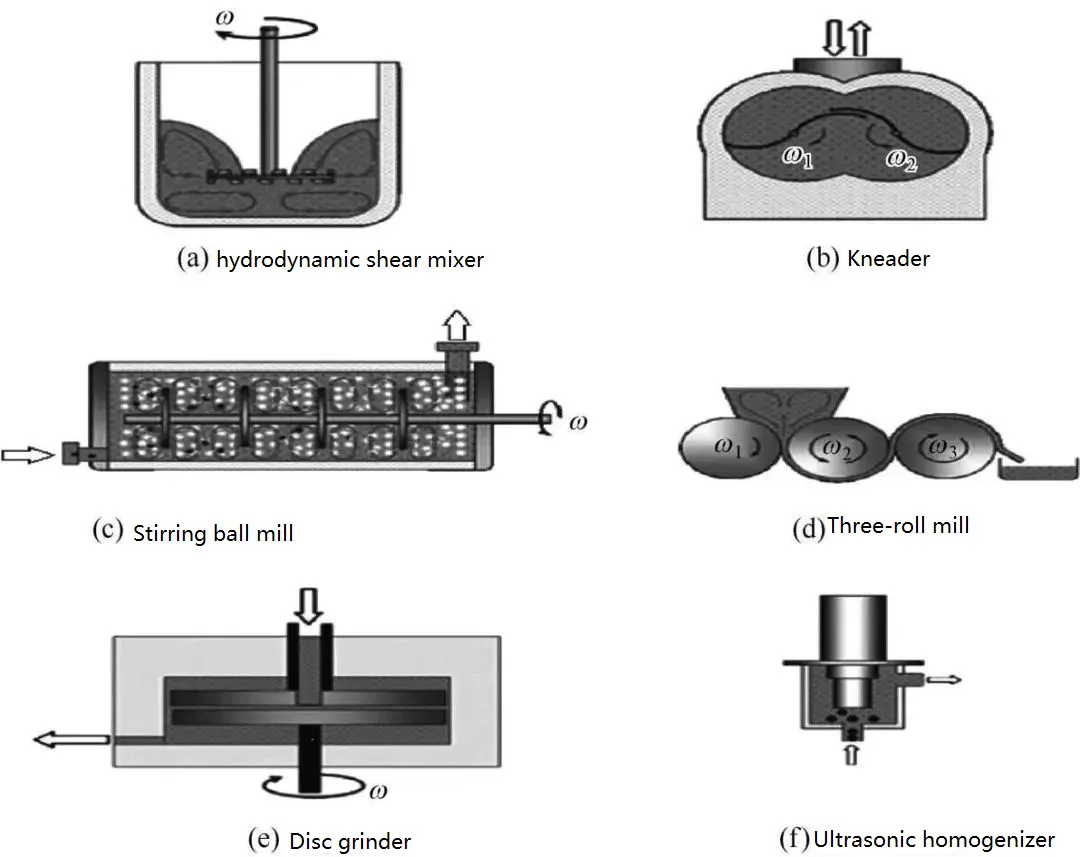

用于浆料分散的设备大致可分为两种类型。第一种类型涉及利用流体运动产生的剪切力来分散颗粒团聚体的设备。这包括配备不同类型搅拌叶片的各种类型的混合机和捏合机。它还包括三轴铣床和盘式铣床。第二种涉及使用研磨珠冲击颗粒团聚体并实现分散的设备,例如搅拌磨。此外,还有一些专门的分散装置,例如超声波分散器,它们利用超声波产生的空化和瞬时微射流来分散颗粒团聚物。这些不同类型的分散设备如图所示。

并非所有上述分散设备都适用于锂离子电池的浆料生产。例如,在搅拌磨中使用研磨珠会产生很大的冲击力,这会损坏某些活性材料的表面涂层,甚至导致其碎裂。因此,搅拌磨机很少用于锂离子电池的浆料生产。超声波分散装置也不适用于高固体含量和高粘度浆料。然而,锂离子电池浆料通常具有较高的固体含量(正极浆料为60%至80%,负极浆料为40%至60%)和高粘度(20至200 Pa·s),因此不适合使用超声波分散器进行分散。

在实践中,用于锂离子电池浆料生产的设备依赖于流体运动产生的剪切力进行分散。这包括搅拌机、捏合机和最典型的设备Twin planet搅拌机,这将在第2节中详细介绍。浆料生产过程对锂离子电池浆料的性能也有重大影响。例如,浆料特性可能会因添加不同材料的顺序而有很大差异。文献报道表明,使用两种不同的进料顺序制备镍钴锰三元正极材料的浆料会导致浆料特性和电极性能的显著差异。第二个进料序列产生更高的固体含量浆料,电极的剥离强度和电导率要高得多。这是因为将导电添加剂与主要材料预先混合,可以使导电添加剂涂覆在主要材料的表面,从而减少游离的导电添加剂。这反过来又降低了浆料的粘度,并最大限度地减少了干燥过程中导电添加剂的聚集,从而促进了良好导电网络的形成。

目前,锂电池行业常用的浆料生产工艺主要有两种,称为湿法和干法。它们之间的主要区别在于浆料的初始固体含量。湿法工艺涉及较低的浆料初始固体含量,而干法工艺涉及较高的浆料初始固体含量。

湿浆生产的工艺流程包括首先混合和分散导电添加剂和粘合剂。实现彻底分散后,添加活性材料并进一步混合和分散。最后,加入适量的溶剂以调整粘度以用于涂层目的。粘合剂可以以粉末或液体形式存在。将粘合剂作为解决方案制备有助于其有效性,尽管一些公司也直接使用粉末粘合剂。需要注意的是,当粘合剂具有高分子量和大粒径时,粘合剂可能需要更长的时间才能溶解。在这种情况下,需要准备粘合剂作为溶液。

干浆生产的工艺流程包括首先预混合粉末材料,例如活性材料和导电添加剂。然后,加入一部分粘合剂溶液或溶剂,在高固含量和高粘度条件下搅拌或捏合混合物。随后,逐渐加入剩余的粘合剂溶液或溶剂进行稀释和分散。最后,加入适量的溶剂以调整粘度以用于涂层目的。

干浆生产工艺的特点是,在初始阶段,混合和分散(捏合)在高固含量和高粘度的条件下进行。在这个阶段,物料处于浓稠的糊状浆料状态,搅拌桨施加的机械力很强。此外,颗粒之间存在显着的内摩擦,这促进了润湿和分散,从而导致高度分散。因此,干浆生产工艺可以缩短浆料生产时间,并且获得的浆料具有较低的粘度,与湿浆生产工艺相比,可以获得更高的固体含量。

然而,在干浆生产过程中控制材料的最佳状态是一项挑战。当原料的粒度、比表面积和其他物理性质发生变化时,需要调整中间固体含量等工艺参数,以达到最佳分散状态。这可能会影响生产效率和批次间的一致性。

02制浆设备的现状

2.1传统制浆设备– Twin planet混合机

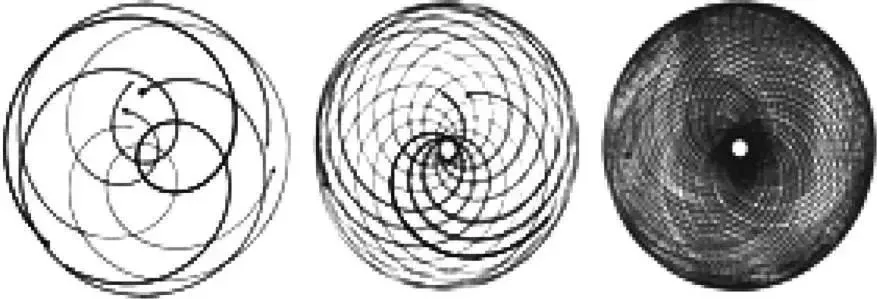

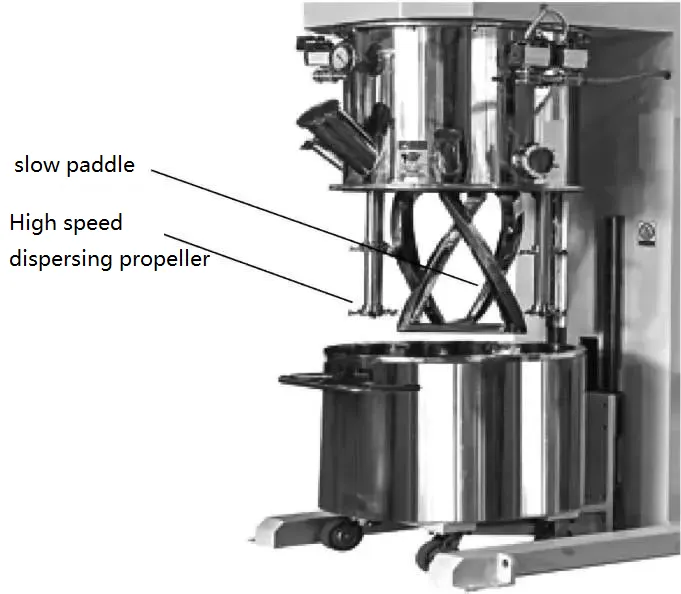

目前,国内和国际锂离子电池生产通常采用传统的搅拌工艺进行浆料生产,通常使用双行星混合器。一个 tWin Planet Mixer涉及2到3个低速搅拌叶片的组合运动,它们同时旋转和旋转。这种运动允许叶片覆盖混合鼓内的整个空间,如图所示。

随着技术的进步,浆料生产设备得到了进一步的改进。除了现有的慢速搅拌叶片外,还增加了高速分散叶片。这些高速分散叶片利用齿盘的快速旋转来产生强大的剪切力。这允许预混合浆料的进一步分散,如图所示。

双行星混合机具有突出的优势,可轻松调整进料顺序、速度和时间等工艺参数,以适应不同的物料特性。当浆料特性不符合要求时,它还允许轻松返工,表现出强大的适应性和灵活性。此外,在产品更换期间,尤其是对于小型混合机,清洁相对简单。

在双行星混合器中,物料与搅拌叶片的相互作用遵循概率分布,需要较长的混合时间以确保所有物料的彻底混合和分散。在早期阶段,浆料制备可能需要10多个小时。随着工艺的不断改进,特别是干浆生产技术的引入,生产时间已缩短到3-4小时。然而,由于固有的限制,使用twin planet混合机进一步缩短浆料生产时间是一项挑战。浆料生产效率相对较低,单位能耗较高。

随着混合滚筒体积的增加,实现均匀分散变得更加困难。目前,用于锂离子电池浆料生产的双行星搅拌机的最大产量不超过2000升,最大批量约为1200升浆料。

双行星搅拌机的主要制造商包括美国的Ross、日本的Asada Iron Works和Inoue Mfg.以及中国的Hongyun Mixing Equipment。双行星搅拌机的技术非常成熟。

2.2推出新型浆料分散设备薄膜高速分散器,以补充双行星混合机有限的分散能力。在处理小粒径磷酸铁锂和高比表面积导电炭黑等难以分散的材料时,双行星混合器可能难以实现有效分散。因此,需要更高效的分散设备,而日本PRIMIX开发的薄膜高速分散机是浆料分散的绝佳选择。

薄膜高速分散机的工作原理是:浆料从底部进入分散容器,随分散轮高速旋转。在离心力的作用下,浆料被甩到分散容器的内壁上,形成一个浆料环。此外,浆料在离心力的影响下,会迅速从分散轮的外壁分离,并撞击分散容器的壁。同时,在车轮表面形成瞬时真空,促进浆料通过车轮上的分散孔,从而产生如图所示的轨迹。

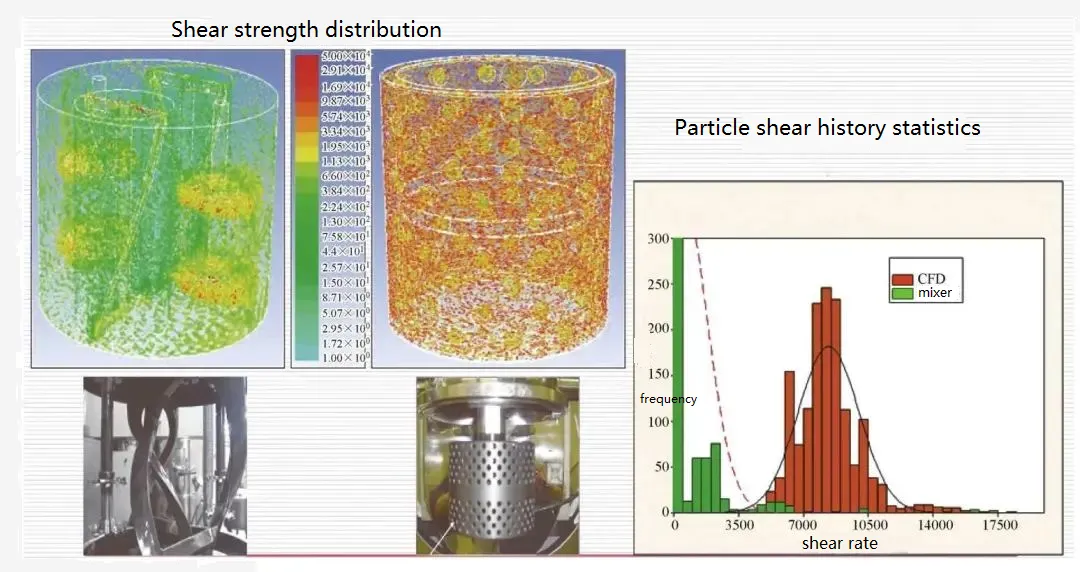

此外,由于分散轮与容器壁之间的间隙狭窄,当分散轮高速旋转(线速度高达30-50m/s)时,浆料在这个小间隙内受到均匀而强烈的剪切力。浆料在分散器内的停留时间约为30秒。在此期间,浆料在分散器内进行连续循环和剪切分散,从而产生理想的分散效果。该图说明了通过仿真计算获得的双行星混合器和薄膜高速分散器中作用在浆料上的剪切力的强度和频率的比较。从图中可以明显看出,在双行星混合器中,浆料仅在搅拌叶片的末端区域受到强大的剪切力,导致浆料上的高剪切作用频率较低。相比之下,在薄膜高速分散器中,浆料在整个区域受到强大的剪切力,导致浆料上发生高频的高剪切作用。这显著提高了浆料的分散效果和效率。

由日本PRIMIX首创的薄膜高速分散器已被韩国和中国的一些锂离子电池制造商采用。上水率先在国内引入,他们的产品性能已经达到了与PRIMIX产品相同的水平。需要注意的是,这种薄膜高速分散器不能单独用于浆料生产。它需要使用Twin行星混合器等设备将粉末和液体材料预混合以形成浆料,然后使用薄膜高速分散器进一步分散。因此,该设备的应用有一定的局限性,通常与双行星混合器结合使用,用于生产难以分散的材料。

2.3新型制浆设备——双螺杆制浆机

为了解决双行星混合机效率低下的问题,一些制造商引入了新的浆料生产工艺和设备。其中一项备受关注的发展是以双螺杆挤出机为核心设备的连续制浆系统。来自德国的Brueckner是引入该系统的公司之一,该系统已被广泛采用。

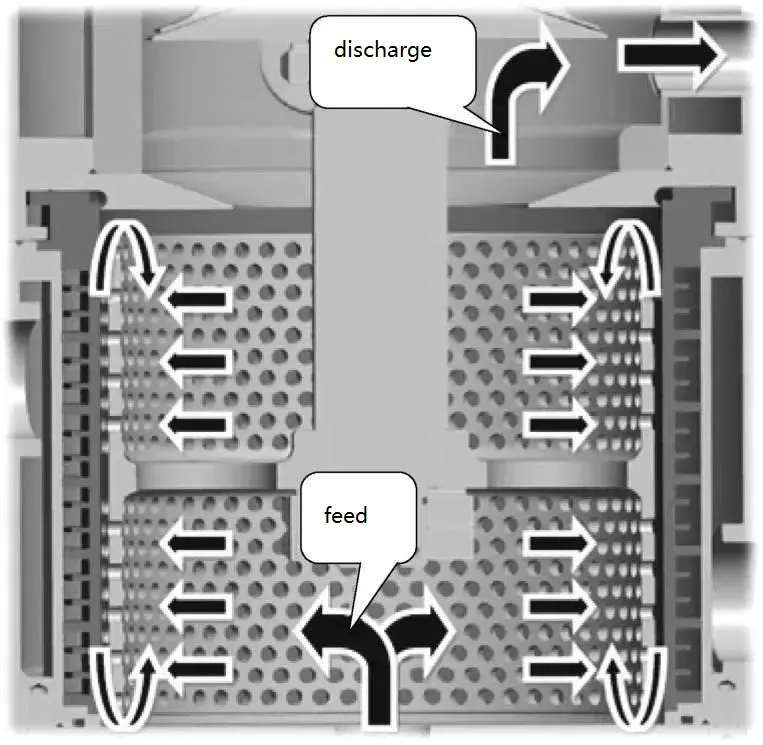

双螺杆挤出机最初用于塑料加工等行业,适用于高粘度物料的混合和分散。布鲁克纳已将该设备引入锂离子电池浆料生产领域。该系统通过在螺杆的不同位置引入粉末和液体来连续制备浆料。

具体过程如下:首先在螺钉的前端引入活性材料和导电剂的粉末。当螺杆将物料输送到后端时,溶剂或胶粘剂会依次添加到螺杆的不同部分。利用各种螺杆元件实现捏合、稀释、分散和脱气等过程。在螺杆的最末端,输出是成品浆料。

在双螺杆制浆机中,浆料的分散主要发生在捏合阶段。在此阶段,浆料具有高粘度,并且由螺杆元件的作用产生强大的剪切力。这样可以有效地分散浆料。

双螺杆机中的制浆过程涉及粉末和液体原料的连续混合,显著提高了宏观混合的效率。此外,机器中的捏合元件为高固体含量和高粘度浆料提供高强度剪切分散,大大提高了分散效率。因此,双螺杆制浆机具有效率高、能耗低等显著优势。

然而,使用双螺杆制浆机生产锂离子电池浆料也存在一些明显的缺点。首先,由于双螺杆制浆机中的螺杆长度较长,并且需要减少磨损和延长停留时间,因此转速不能太高。通常,螺杆元件末端的线速度在2到3 m/s之间。以如此低的线速度产生强大的剪切力需要最小化螺杆元件之间以及螺杆元件与料筒壁之间的最小间隙。目前,双螺杆制浆机的最小间隙约为0.2至0.3毫米。如此小的间隙需要高精度的加工和安装,并且可能导致螺钉元件的磨损。由此产生的磨损金属颗粒可能会对锂离子电池产品构成严重的安全隐患。

其次,双螺杆机的连续制浆模式需要对粉末和液体原料进行精确的动态计量,以确保所有物料的进料速度准确稳定。特定材料的进料速率的任何波动都可能导致浆料成分比例的波动。如果这些波动超出可接受的范围,则可能导致部分浆料被废除,甚至在后续过程中造成不可预见的损失。因此,这种连续制浆系统必须配备高精度的原料计量和进料系统,这大大增加了整体系统成本。在实际生产中,为防止喂料速率的波动引起异常,通常在双螺杆挤出机后安装一个带搅拌的大型缓冲罐。挤出机产生的浆料在缓冲罐中部分均质化,以消除喂料速率瞬时波动的影响。但是,这种方法使该系统有点类似于分批制浆系统。

此外,双螺杆制浆机对原料质量的波动很敏感。如果浆料参数因原材料质量的波动而变得不合规,则无法返工。此外,在不同产品变体之间切换时,可能需要更改一些螺杆元件以适应新材料和配方,从而导致适应性差。

目前,双螺杆制浆机的主要供应商是德国的Brueckner。中国的一些国内制造商也提供类似的设备。这种连续制浆系统已被中国国内动力电池厂采用。

2.4新型制浆设备——循环制浆机

鉴于连续制浆系统的优缺点,一些制造商已经引入了半连续制浆系统。例如,尚水智能开发了一种循环高效制浆机,它结合了连续制浆和分批制浆系统的优点。该系统利用分批计量、连续制浆喂料和循环分散来实现浆料的高效制备和整个批次的均匀分散。已被国内高端动力电池厂采用。尚水智能的循环制浆机的基本结构如图14所示。

基本工作原理是先将粉末混合,然后通过送粉模块以预定的流速连续送入制浆机。在制浆机卸料过程中形成的负压下,粉末释放出一些气体,并被高速旋转的粉末分散装置分散成烟雾状状态。然后将其吸入快速流动的液体中,浸入并分散到液体中。当浆料向入叶轮下方的分散模块时,它会受到来自高速旋转叶轮和固定在腔室中的定子的强大剪切力,形成转子-定子结构。这实现了良好的分散状态,浆料被叶轮加速并通过切向出口排出。

03制浆设备的未来发展趋势

传统的混合机仍然是迄今为止主流的制浆设备,其优势在于适应性强,特别适用于生产品种变化频繁、批量小的锂离子电池。然而,在品种变化较少、批量较大的动力电池制造领域,混合机单机产能低、能耗高的缺点使其逐渐被分散效率更高的新型制浆设备所取代。例如,上水的循环制浆机已逐渐被国内高端动力电池制造商接受和采用。

此外,研究新型分散剂,减少对高强度分散设备的依赖也是该行业未来的发展方向之一。