以下为文章介绍棱柱形单元和圆柱形单元的核心焊接工艺,以及它们的区别和检测方法:

电池生产中的焊接工艺

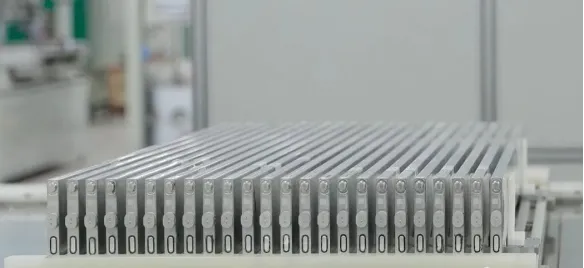

在锂电池生产领域,焊接是组装电池组的关键工艺。方形电池和圆柱形电池是两种常见的锂电池电芯,具有不同的焊接方法。方形电池主要使用激光焊接,而圆柱形电池主要使用电阻焊。

方形电池的激光焊接

介绍:

激光焊接是方形电池生产中广泛使用的焊接方法。它使用高能激光束局部熔化和粘合电池端子的金属表面。这种方法精度高,可以实现小的热影响区,使其适用于焊接精密或小接头。

优势:

高精度:激光器的聚焦可实现精确瞄准,确保电池端子的准确可靠焊接。

最小的热影响区:激光焊接产生的热量扩散最小,降低了损坏敏感电池组件的风险并保持电池的完整性。

材料的灵活性:它对各种金属有效,包括钢、镍和铝,应用范围广泛。

可自动化且快速:激光焊接是大批量生产环境的理想选择,可实现快速一致的焊接,从而提高生产效率。

弊:

昂贵的设备:激光焊接系统的初始成本很高,可能需要专门的维护,从而增加了制造商的投资成本。

复杂的设置和作:它需要校准和校准方面的专业知识,因此没有专业技术人员的小型制造商难以获得。

安全要求:高功率激光器需要严格的安全协议,这增加了作复杂性并需要额外的安全措施。

圆柱形电池的电阻焊

介绍:

电阻焊,也称为点焊,是圆柱形电池的一种常用焊接方法。它使用受控电流产生局部热量,将镍条熔合到电池的正极端子和负极端子。

优势:

广泛使用:电阻焊是电池行业中一种成熟且可靠的方法,具有悠久的应用历史。

坚固耐用的接头:它提供可承受机械应力的安全连接,确保电池组的稳定性。

成本效益:与其他焊接技术相比,电阻焊设备相对便宜,使其成为制造商具有成本效益的选择。

适用于自动化:常用于自动化流水线,提高生产效率,降低人工成本。

弊:

电池损坏风险:过大的电流或未对准会导致过热、损坏电池或缩短其使用寿命,需要仔细控制焊接参数。

精度有限:电阻焊的精度可能不如激光焊接,因此对于较薄的材料或复杂的设计具有挑战性。

不适合异种金属:它难以连接铜和铝等高导电金属,这些金属越来越多地用于电池片。

检测焊接效果

目视检查:

目视检查是检测焊接质量的基本方法。检查员检查焊缝表面是否有任何可见的缺陷,例如裂纹、气孔或不均匀的焊缝。这种方法简单易行,但可能无法检测到内部缺陷。

超声波检测:

超声波检测使用高频声波来检测焊缝中的内部缺陷。当声波遇到缺陷时,声波被反射回来,并分析反射信号以确定缺陷的位置和大小。这种方法灵敏度高,可以检测到微小的缺陷,确保焊缝的可靠性。

拉伸测试:

拉伸试验用于测量焊缝的强度。将焊接接头的样品拉开直至断裂,并测量断裂所需的力。这种方法可以准确确定焊缝的强度以及是否满足设计要求。

结论

综上所述,激光焊接和电阻焊分别是方形电池和圆柱形电池的主要焊接方法。激光焊接具有精度高、热影响区小、材料灵活等优点,但价格昂贵,需要复杂的设置和作。电阻焊应用广泛,性价比高,适合自动化,但精度有限,如果控制不好,可能会损坏电池。焊接方法的选择取决于电池生产过程的具体要求。适当的检测方法,如目视检查、超声波检测和拉伸测试,对于确保焊缝的质量和可靠性至关重要。无论是激光焊接机还是点焊机,它们在电池组的生产中都发挥着重要作用。选择合适的焊接机并确保焊接质量是电池组性能和安全性的关键。