En el panorama energético actual, en rápida evolución, las máquinas de baterías se han convertido en herramientas indispensables en la producción, el montaje y el mantenimiento de las baterías. Estos dispositivos especializados desempeñan un papel crucial para garantizar que las baterías se fabriquen de manera eficiente, segura y con los más altos estándares de calidad. Desde baterías de iones de litio hasta baterías de estado sólido, estas máquinas atienden a una amplia gama de industrias, incluida la electrónica de consumo, la automotriz y las energías renovables. Comprender su estructura, funcionalidad y aplicaciones es clave para apreciar su importancia en el impulso de nuestro mundo moderno.

¿Qué es una máquina de baterías?

Una máquina de baterías es un equipo especializado diseñado para la producción, el ensamblaje o el mantenimiento de baterías. Estas máquinas son parte integral del proceso de fabricación, lo que garantiza que las baterías se produzcan de manera eficiente, segura y con los más altos estándares de calidad. Las máquinas de batería se pueden usar para varios tipos de baterías, incluidas las baterías de iones de litio, de plomo-ácido y de níquel-hidruro metálico. Trabajan en industrias que van desde la electrónica de consumo hasta la automoción y los sectores de las energías renovables.

Estructura y diseño del producto de la máquina de batería

La estructura y el diseño de una máquina de batería son fundamentales para su funcionalidad y eficiencia. Por lo general, una máquina de batería consta de varios componentes clave:

- Sistema de alimentación: Este sistema se encarga de suministrar materias primas o componentes a la máquina. Garantiza un flujo continuo y preciso de materiales, lo cual es esencial para mantener la velocidad y la precisión de la producción.

- Unidad de montaje: Este es el núcleo de la máquina de batería donde se lleva a cabo el ensamblaje real de los componentes de la batería. Incluye mecanismos para el apilamiento de electrodos, el bobinado de celdas y el ensamblaje de la carcasa.

- Sistema de control: Las modernas máquinas de batería están equipadas con sistemas de control avanzados que supervisan y regulan todo el proceso de producción. Estos sistemas a menudo incluyen controladores lógicos programables (PLC) e interfaces hombre-máquina (HMI) para facilitar la operación y la resolución de problemas.

- Módulo de Inspección de Calidad: Para garantizar que cada batería cumpla con estrictos estándares de calidad, las máquinas de batería a menudo están equipadas con módulos de inspección que utilizan sensores y cámaras para detectar defectos o inconsistencias en las celdas de la batería.

- Unidad de Empaque: Una vez que las baterías están ensambladas e inspeccionadas, se empaquetan para su envío. Esta unidad garantiza que las baterías estén empaquetadas de forma segura y listas para su distribución.

¿Cómo funciona una máquina de baterías?

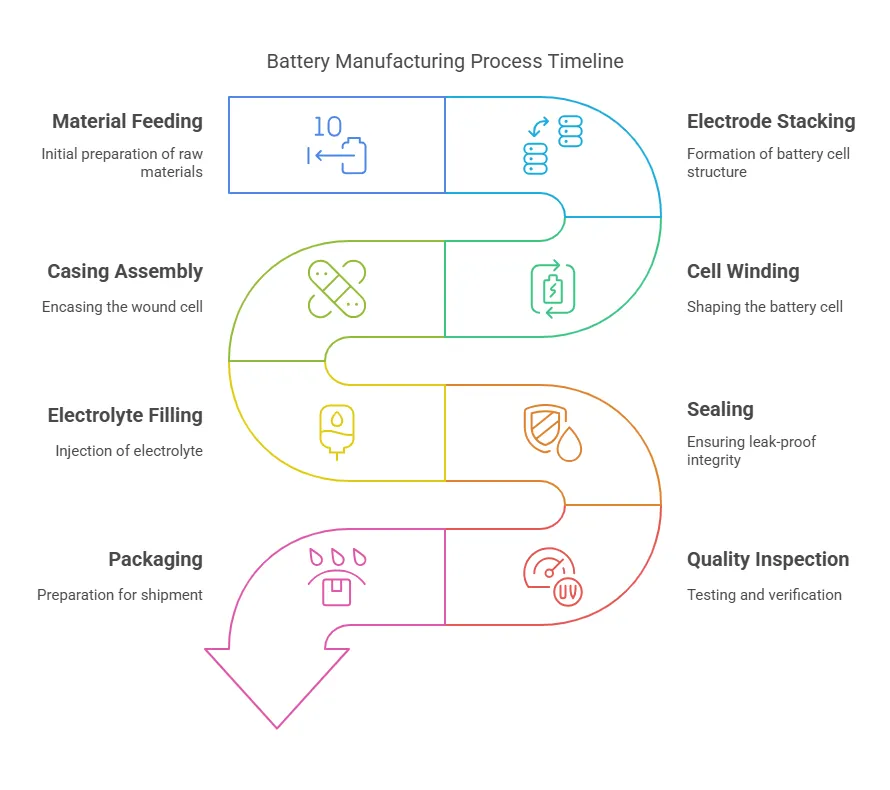

Comprender cómo funciona una máquina de batería implica dividir el proceso en varios pasos clave:

- Alimentación de material: El proceso comienza con la alimentación de materias primas, como láminas de electrodos, separadores y electrolitos, en la máquina. Estos materiales se miden con precisión y se introducen en la unidad de montaje.

- Apilamiento de electrodos: En este paso, las láminas de electrodos y los separadores se apilan en una secuencia específica para formar la celda de la batería. Este es un paso crítico, ya que determina la capacidad y el rendimiento de la batería.

- Bobinado de celdaA continuación, las capas apiladas se enrollan en forma cilíndrica o prismática, dependiendo del tipo de batería que se esté produciendo. Este paso requiere una alta precisión para garantizar que las capas se enrollen uniformemente sin espacios ni superposiciones.

- Ensamblaje de la carcasaA continuación, la célula de la herida se coloca en una carcasa, que suele ser de metal o plástico. La carcasa proporciona soporte estructural y protege los componentes internos de daños externos.

- Llenado de electrolitos: Una vez que la celda está encajonada, el electrolito se inyecta en la celda. Este paso es crucial ya que el electrolito facilita el flujo de iones entre los electrodos, lo que permite que la batería almacene y libere energía.

- Sellamiento: Una vez que se llena el electrolito, la batería se sella para evitar fugas y contaminación. Este paso a menudo implica termosellado o soldadura ultrasónica para garantizar un sellado hermético.

- Inspección de calidad: La batería ensamblada se somete a una serie de controles de calidad, que incluyen pruebas de voltaje, pruebas de capacidad e inspección visual. Las baterías defectuosas se retiran de la línea de producción.

- Embalaje: Finalmente, las baterías se empaquetan y se preparan para su envío. Este paso incluye el etiquetado, el embalaje y el paletizado de las baterías para su distribución.

Aplicaciones de las máquinas de batería en el sector energético

Las máquinas de baterías desempeñan un papel fundamental en el sector energético, especialmente en la producción de baterías utilizadas para el almacenamiento de energía y vehículos eléctricos (VE). Estas son algunas de las aplicaciones clave:

- Almacenamiento de energía en red: Las máquinas de baterías se utilizan para producir baterías a gran escala que almacenan energía generada a partir de fuentes renovables como la solar y la eólica. Estas baterías ayudan a estabilizar la red al proporcionar energía de respaldo durante los picos de demanda o cuando la generación de energía renovable es baja.

- Vehículos eléctricos (EV): La industria automotriz depende en gran medida de las máquinas de baterías para producir baterías de alta capacidad para vehículos eléctricos. Estas baterías deben ser duraderas, eficientes y capaces de ofrecer un alto rendimiento a largas distancias.

- Electrónica portátil: Las máquinas de baterías también se utilizan en la producción de baterías para dispositivos electrónicos portátiles como teléfonos inteligentes, computadoras portátiles y tabletas. Estas baterías deben ser livianas, compactas y capaces de mantener la carga durante períodos prolongados.

- Equipos Industriales: En las industrias que requieren maquinaria pesada, las máquinas de batería producen baterías que alimentan equipos como montacargas, grúas y otros vehículos industriales. Estas baterías deben ser robustas y capaces de soportar condiciones de funcionamiento adversas.

Diferentes tipos de máquinas de batería y sus usos

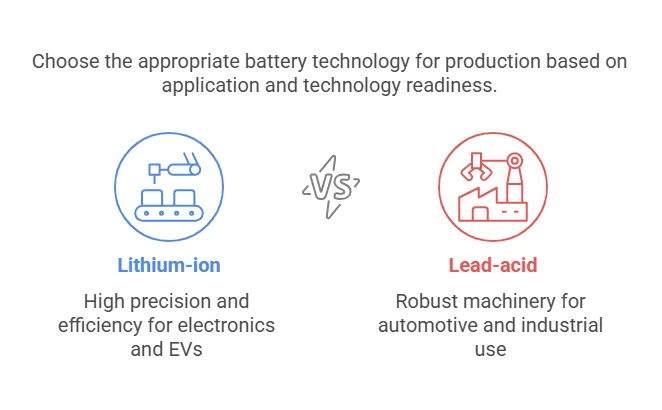

Hay varios tipos de máquinas de baterías, cada una diseñada para aplicaciones y tipos de baterías específicos. Estos son algunos de los tipos más comunes:

- Máquinas de baterías de iones de litio: Estas máquinas están diseñadas específicamente para la producción de baterías de iones de litio, que se utilizan ampliamente en electrónica de consumo, vehículos eléctricos y almacenamiento de energía renovable. Las máquinas de baterías de iones de litio son conocidas por su alta precisión y eficiencia.

- Máquinas de baterías de plomo-ácido: Las baterías de plomo-ácido se utilizan comúnmente en aplicaciones automotrices e industriales. Las máquinas utilizadas para su producción están diseñadas para manejar los componentes pesados y voluminosos de las baterías de plomo-ácido, incluidas las placas de plomo y los electrolitos de ácido sulfúrico.

- Máquinas de baterías de níquel-hidruro metálico (NiMH): Las baterías de NiMH se utilizan a menudo en vehículos híbridos y dispositivos electrónicos portátiles. Las máquinas utilizadas para su producción están diseñadas para manejar los requisitos específicos de la química de NiMH, incluido el uso de aleaciones que absorben hidrógeno.

- Máquinas de batería de estado sólido: Las baterías de estado sólido son una tecnología emergente que ofrece una mayor densidad de energía y seguridad en comparación con las baterías tradicionales de iones de litio. Las máquinas utilizadas para su producción aún se encuentran en etapa de desarrollo, pero se espera que revolucionen la industria de las baterías.

- Máquinas de batería personalizadas: Algunos fabricantes requieren máquinas de batería personalizadas adaptadas a sus necesidades específicas. Estas máquinas están diseñadas para producir baterías con especificaciones únicas, como formas, tamaños o productos químicos personalizados.

Cada tipo de máquina de batería está optimizada para los requisitos específicos de la batería que produce, lo que garantiza una alta calidad, eficiencia y confiabilidad.

Flujo de trabajo de la máquina de batería: desde la materia prima hasta el producto terminado

El flujo de trabajo de una máquina de baterías es un proceso meticulosamente diseñado que transforma las materias primas en baterías completamente funcionales. Aquí hay un desglose paso a paso de cómo funciona este proceso:

- Preparación de la materia prima: El proceso comienza con la preparación de materias primas, como polvos de electrodos, separadores y electrolitos. Estos materiales se miden y preparan cuidadosamente para cumplir con requisitos químicos y físicos específicos.

- Recubrimiento de electrodos: Los polvos de los electrodos se mezclan con aglutinantes y disolventes para formar una suspensión, que luego se recubre sobre láminas metálicas (generalmente cobre para el ánodo y aluminio para el cátodo). Las láminas recubiertas se secan y comprimen para garantizar la uniformidad.

- Corte de electrodos: Las láminas recubiertas se cortan en formas y tamaños precisos, dependiendo del diseño de la batería. Este paso garantiza que cada electrodo encaje perfectamente en la celda de la batería.

- Ensamblaje de celdas: Los electrodos cortados se apilan o enrollan con separadores para formar la celda de la batería. Este paso es fundamental para determinar la capacidad y el rendimiento de la batería.

- Llenado de electrolitos: La celda ensamblada está llena de electrolito, lo que facilita el flujo de iones entre los electrodos. Este paso debe realizarse en un entorno controlado para evitar la contaminación.

- Sellamiento: La celda está sellada para evitar fugas y garantizar la seguridad. Esto a menudo implica el sellado térmico o la soldadura ultrasónica para crear un sello hermético y duradero.

- Formación y Envejecimiento: La batería sellada se somete a un proceso de formación, en el que se carga y descarga varias veces para estabilizar su rendimiento. Después de la formación, la batería se envejece para garantizar que cumpla con los estándares de calidad.

- Pruebas e inspección: La batería terminada se somete a una serie de pruebas, que incluyen pruebas de voltaje, capacidad y seguridad. Las baterías defectuosas se retiran de la línea de producción.

- Embalaje: Finalmente, las baterías se empaquetan y se preparan para su envío. Este paso incluye el etiquetado, el embalaje y el paletizado de las baterías para su distribución.

Características clave de una máquina de batería de alto rendimiento

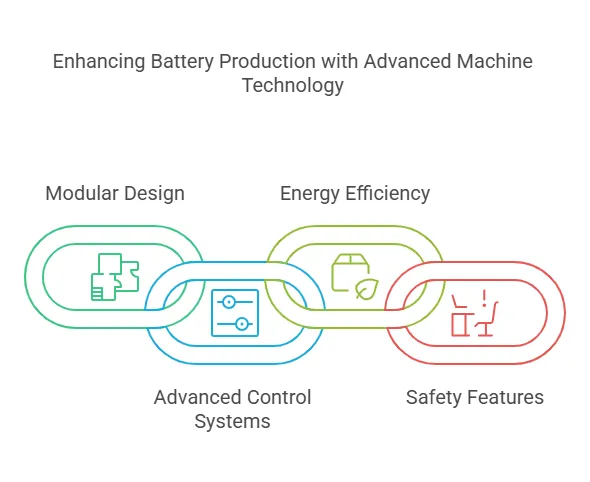

Las máquinas de batería de alto rendimiento están diseñadas para ofrecer eficiencia, precisión y fiabilidad. Estas son algunas de las características clave que debe buscar:

- Automatización: La automatización avanzada reduce el error humano y aumenta la velocidad de producción. Los sistemas automatizados pueden manejar tareas como la alimentación de material, el apilamiento de electrodos y la inspección de calidad.

- Mecánica de precisión: Los componentes de alta precisión garantizan que cada batería se fabrique según las especificaciones exactas. Esto es crucial para mantener la consistencia y la calidad.

- Diseño modular: Un diseño modular permite una fácil personalización y escalabilidad. Los fabricantes pueden añadir o eliminar módulos para adaptarlos a las diferentes necesidades de producción.

- Sistemas de control avanzados: Las modernas máquinas de batería están equipadas con sofisticados sistemas de control que supervisan y regulan todo el proceso de producción. Estos sistemas a menudo incluyen PLC y HMI para facilitar la operación y la resolución de problemas.

- Rendimiento energético: Las máquinas de alto rendimiento están diseñadas para minimizar el consumo de energía, reduciendo los costos operativos y el impacto ambiental.

- Características de seguridad: La seguridad es primordial en la producción de baterías. Las máquinas de alto rendimiento incluyen características como botones de parada de emergencia, protecciones de seguridad y sistemas de apagado automatizado en caso de mal funcionamiento.

Pruebas de productos de máquinas de batería: garantizar la calidad y la confiabilidad

Las pruebas de productos son un paso crítico en el proceso de producción de baterías. Garantiza que cada batería cumpla con estrictos estándares de calidad y seguridad. Así es como se suelen realizar las pruebas de productos de máquinas de batería:

- Pruebas de voltaje: Esta prueba mide el voltaje de la batería para asegurarse de que se encuentra dentro del rango especificado. Cualquier desviación puede indicar problemas con los materiales del electrodo o el proceso de ensamblaje.

- Pruebas de capacidad: Las pruebas de capacidad determinan la cantidad de energía que la batería puede almacenar y entregar. Esto es crucial para garantizar que la batería cumpla con las expectativas de rendimiento.

- Pruebas de ciclo de vida: Esta prueba consiste en cargar y descargar la batería varias veces para evaluar su longevidad. Las baterías que no logran mantener el rendimiento durante varios ciclos son rechazadas.

- Pruebas de seguridad: Las pruebas de seguridad incluyen pruebas de sobrecarga, cortocircuito y estabilidad térmica. Estas pruebas garantizan que la batería pueda soportar condiciones extremas sin fallar ni representar un riesgo para la seguridad.

- Inspección visual: Las cámaras y sensores automatizados se utilizan para inspeccionar la batería en busca de defectos físicos, como grietas, fugas o componentes desalineados.

- Pruebas ambientales: Las baterías se someten a diversas condiciones ambientales, como temperaturas altas y bajas, humedad y vibración, para garantizar que puedan funcionar de manera confiable en diferentes entornos.

Mantenimiento de la máquina de batería: consejos para la longevidad y el rendimiento

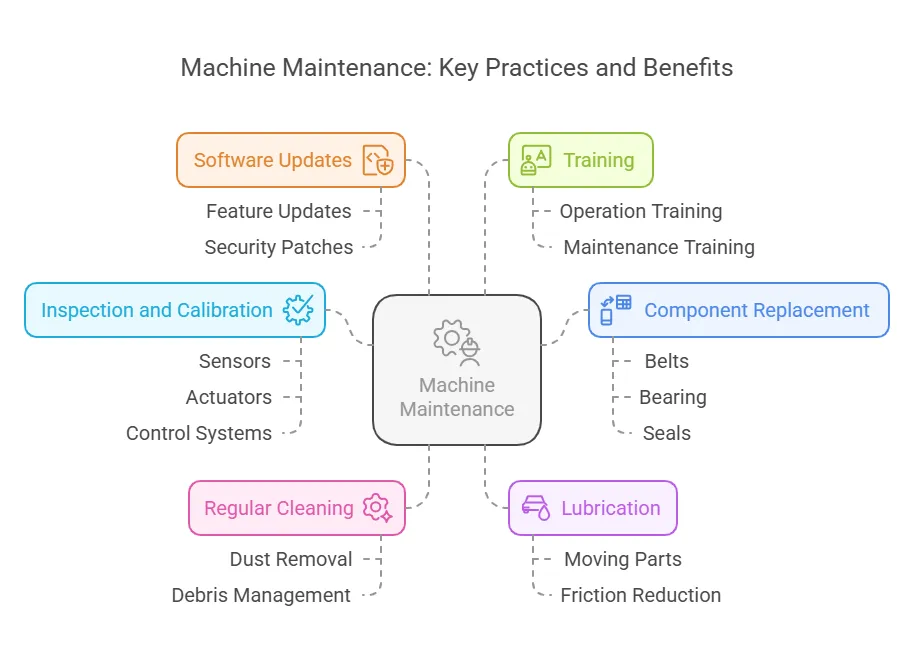

El mantenimiento adecuado es esencial para garantizar la longevidad y el rendimiento de las máquinas de batería. Estos son algunos consejos:

- Limpieza regular: El polvo y los residuos pueden acumularse en los componentes de la máquina, lo que provoca fallos de funcionamiento. La limpieza regular ayuda a mantener un rendimiento óptimo.

- Lubricación: Las piezas móviles deben lubricarse regularmente para reducir la fricción y el desgaste. Esto prolonga la vida útil de la máquina y garantiza un funcionamiento sin problemas.

- Inspección y calibración: Las inspecciones periódicas y la calibración de sensores, actuadores y sistemas de control son cruciales para mantener la precisión y la eficiencia.

- Reemplazo de componentes: Los componentes de desgaste, como correas, cojinetes y sellos, deben reemplazarse periódicamente para evitar averías.

- Actualizaciones de software: Mantenga actualizado el software de la máquina para asegurarse de que funciona con las últimas funciones y parches de seguridad.

- Adiestramiento: Asegúrese de que los operadores estén bien capacitados en los procedimientos de operación y mantenimiento. Una capacitación adecuada puede prevenir errores del operador y prolongar la vida útil de la máquina.

Instalación y configuración de la máquina de batería: mejores prácticas

La instalación y configuración de una máquina de batería es fundamental para garantizar un rendimiento y una seguridad óptimos. Estas son algunas de las mejores prácticas:

- Preparación del sitio: Elija un sitio que esté limpio, seco y libre de vibraciones. Asegúrese de que el sitio tenga el espacio adecuado para la máquina y cualquier equipo auxiliar.

- Cimentación y nivelación: La máquina debe instalarse sobre una base estable y nivelada para evitar vibraciones y desalineaciones. Use pies niveladores o cuñas para lograr una alineación perfecta.

- Conexiones eléctricas: Asegúrese de que todas las conexiones eléctricas se realicen de acuerdo con las especificaciones del fabricante. Utilice técnicas adecuadas de conexión a tierra para evitar peligros eléctricos.

- Sistemas neumáticos e hidráulicos: Si la máquina utiliza sistemas neumáticos o hidráulicos, asegúrese de que todas las conexiones estén seguras y sin fugas. Utilice los fluidos y presiones recomendados.

- Calibración inicial: Después de la instalación, realice una calibración inicial de todos los sensores, actuadores y sistemas de control. Esto garantiza que la máquina funcione dentro de las tolerancias especificadas.

- Ejecución de prueba: Realice una prueba de funcionamiento para verificar que la máquina funciona correctamente. Compruebe si hay ruidos, vibraciones o errores inusuales en el sistema de control.

- Comprobaciones de seguridad: Antes de la producción a gran escala, realice un control de seguridad exhaustivo. Asegúrese de que todos los resguardos de seguridad, los botones de parada de emergencia y los sistemas de advertencia funcionen correctamente.

Al seguir estas mejores prácticas, puede asegurarse de que su máquina de batería esté instalada y configurada para un rendimiento, seguridad y longevidad óptimos.

Este artículo profundiza en el mundo de las máquinas de batería, explorando sus componentes esenciales, como el sistema de alimentación, la unidad de montaje, el sistema de control, el módulo de inspección de calidad y la unidad de embalaje. Describe el flujo de trabajo paso a paso, desde la preparación de la materia prima hasta el embalaje final de las baterías. El artículo también destaca la importancia de las pruebas de productos para garantizar la calidad y la fiabilidad, así como consejos de mantenimiento para prolongar la vida útil de estas máquinas. Además, analiza los diversos tipos de máquinas de baterías, incluidas las máquinas de iones de litio, de plomo-ácido y de estado sólido, cada una adaptada a químicas y aplicaciones específicas de baterías. Por último, proporciona las mejores prácticas de instalación y configuración para garantizar un rendimiento y una seguridad óptimos. Las máquinas de batería no son solo máquinas, son la columna vertebral de las soluciones modernas de almacenamiento de energía y movilidad.