Los equipos de reciclaje de baterías de litio están a la vanguardia de la tecnología sostenible, abordando la creciente demanda de baterías de iones de litio y mitigando el impacto ambiental. A medida que el mundo depende cada vez más de los vehículos eléctricos y los dispositivos electrónicos, la necesidad de reciclar estas baterías de manera eficiente se vuelve primordial. Esta maquinaria especializada no solo recupera materiales valiosos como el litio, el cobalto y el níquel, sino que también garantiza la seguridad y los riesgos ambientales mínimos. Dado que se prevé que el mercado mundial del litio se expanda drásticamente, comprender e invertir en equipos de reciclaje de baterías de litio es crucial para las industrias y los responsables políticos que buscan construir una economía circular.

¿Qué es el equipo de reciclaje de baterías de litio?

El equipo de reciclaje de baterías de litio se refiere a la maquinaria especializada diseñada para desmantelar, procesar y recuperar de manera segura materiales valiosos de baterías de iones de litio usadas (por ejemplo, de vehículos eléctricos, productos electrónicos). Estos sistemas emplean métodos mecánicos, químicos o hidrometalúrgicos para extraer metales como el litio, el cobalto, el níquel y el cobre, minimizando al mismo tiempo los riesgos ambientales.

Los componentes clave incluyen:

- Módulos de pretratamiento: Unidades de descarga para neutralizar la electricidad residual.

- Sistemas de reducción de tamaño: Trituradoras/trituradoras para descomponer las carcasas de las baterías.

- Tecnologías de separación: Separadores magnéticos/de corrientes de Foucault, tamices y clasificadores de flujo de aire para aislar materiales.

- Sistemas de purificación: Unidades de lixiviación o fundición química para la recuperación de metales de alta pureza.

¿Por qué es importante?: Con una previsión de que la demanda mundial de litio se multiplique por 40 para 2040 (AIE), este equipo permite economías circulares al recuperar el >90% de los materiales de las baterías.

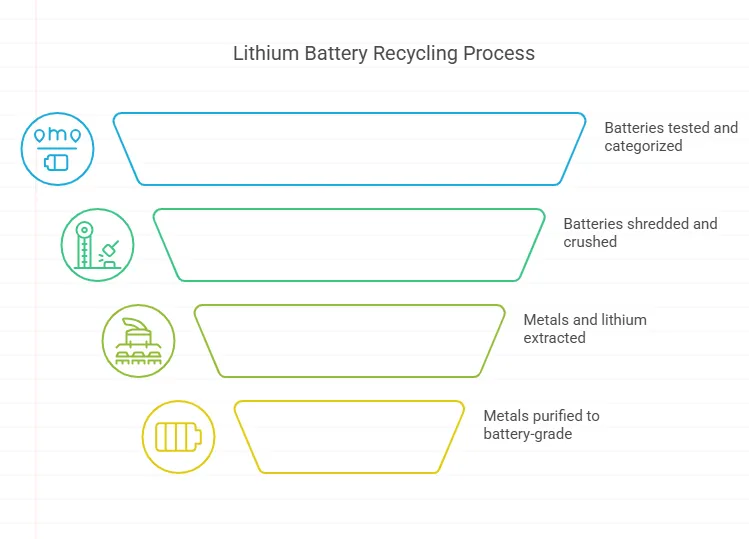

Flujo de trabajo paso a paso: cómo los equipos de reciclaje de baterías de litio procesan las baterías

Paso 1: Recolección y clasificación de la batería

- Entrada: Las baterías usadas (paquetes de vehículos eléctricos, productos electrónicos de consumo) se prueban y clasifican por química (LiFePO4, NMC, etc.).

- Seguridad: Las baterías se descargan a 0 V para evitar fugas térmicas.

Paso 2: Procesamiento mecánico

- Trituración: Las baterías se trituran con gas inerte (nitrógeno) para evitar incendios.

- Aplastante: Los molinos de martillos reducen los fragmentos a partículas de <10 mm.

- Chequeo: Los tamices vibratorios separan plásticos/metales.

Paso 3: Recuperación de material

- Separación magnética: Recupera láminas de hierro/níquel.

- Separación por corrientes de Foucault: Extrae aluminio y cobre.

- Hidrometalurgia: Lixiviación litio/cobalto de la "masa negra" a través de ácidos (por ejemplo, H2SO4 + H2O2).

Paso 4: Refinación

- La electroobtención o precipitación purifica los metales hasta el grado de batería (≥99,5% de pureza).

Cómo funcionan los módulos de trituración, trituración y clasificación

Módulo de trituración

- Función: Rompe las baterías en piezas de 50 a 100 mm utilizando trituradoras de cizalla rotativa.

-

Características de seguridad:

- La inertización del nitrógeno evita explosiones.

- Los sistemas de refrigeración por agua gestionan el calor.

Módulo de trituración

- Proceso: La trituración secundaria a través de trituradoras de mandíbulas/molinos de bolas pulveriza los materiales hasta <3 mm.

- Salida: "Masa negra" (polvo de ánodo/cátodo) + metales mezclados.

Módulo de clasificación

-

Tecnologías Aplicadas:

- Separación del flujo de aire: Plásticos ligeros vs. metales pesados.

- Cribas vibratorias: Segregar las partículas por tamaño.

- Clasificadores ópticos: Las cámaras de IA identifican y separan los tipos de materiales.

Eficacia: Los sistemas modernos alcanzan tasas de recuperación de metales del >95% (datos del PNUMA 2023).

¿Qué industrias se benefician más de las máquinas de reciclaje de baterías de litio?

1. Fabricantes de vehículos eléctricos (EV)

- Por qué: El níquel/cobalto recuperado reduce la dependencia de la minería; Reduce los costes de producción entre un 20 y un 30%.

- Ejemplo: El sistema de circuito cerrado de Tesla recicla 1,300+ toneladas de chatarra anualmente.

2. Productores de productos electrónicos

- Aplicación: Recupera litio de teléfonos inteligentes/computadoras portátiles para su reutilización en nuevos dispositivos.

3. Empresas de gestión de residuos

- Flujo de ingresos: La venta de metales extraídos (por ejemplo, cobalto a 35.000 dólares/tonelada) genera beneficios a partir de los residuos electrónicos.

4. Proveedores de material de batería

- Ventaja: El carbonato de litio reciclado cuesta un 60% menos que el litio extraído (BloombergNEF).

5. Programas gubernamentales de reciclaje

- Conformidad: Cumple con los mandatos del Reglamento de baterías de la UE de 2023 (50% de recuperación de Li para 2027).

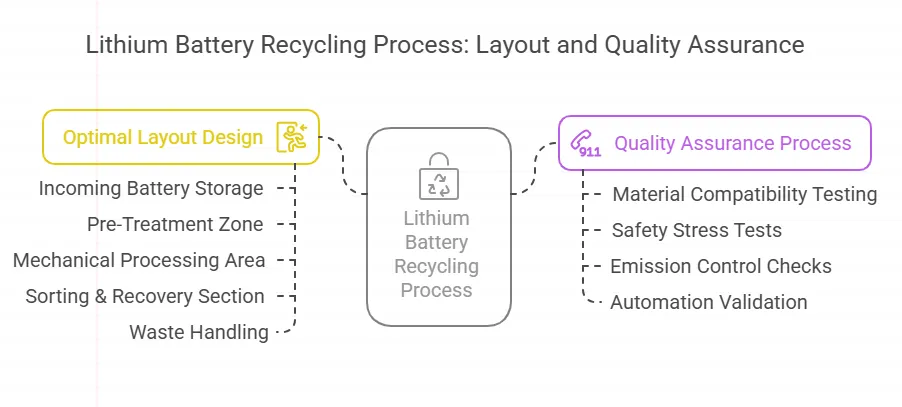

¿Cuál es el diseño ideal del sitio y los requisitos de espacio para instalar equipos de reciclaje?

La instalación de equipos de reciclaje de baterías de litio requiere una planificación cuidadosa para garantizar la seguridad, la eficiencia y el cumplimiento normativo.

Requisitos clave de espacio

- Superficie mínima: 500–2,000 metros cuadrados (varía según la capacidad; por ejemplo, los sistemas de 1 tonelada/hora necesitan ~ 800 metros cuadrados).

- Altura del techo: ≥6 m para acomodar sistemas de trituración y transporte.

- Ventilación: Sistemas de escape antideflagrantes para la dispersión de gases (normas ATEX Zona 1).

Diseño de diseño óptimo

- Almacenamiento de batería entrante – Área dedicada con contenedores resistentes al fuego (≥10 m desde el procesamiento).

- Zona de pretratamiento – Unidades de descarga y estaciones de desmontaje manual.

- Área de Procesamiento Mecánico – Trituradoras/trituradoras colocadas sobre cimientos que amortiguan las vibraciones.

- Sección de Clasificación y Recuperación – Separadores magnéticos + reactores hidrometalúrgicos (espaciados para evitar la contaminación cruzada).

- Manejo de Residuos – Almacenamiento seguro de subproductos peligrosos (por ejemplo, lodos electrolíticos).

¿Por qué es importante?: Un mal diseño aumenta el tiempo de inactividad en un 30% (estudio NREL) y aumenta los riesgos de incendio.

Cómo los fabricantes prueban las máquinas de reciclaje de baterías de litio antes de la entrega

Proceso de aseguramiento de la calidad paso a paso

-

Pruebas de compatibilidad de materiales

- Las máquinas procesan baterías de muestra (NMC, LFP) para verificar las tasas de recuperación (>90% para Co/Ni).

-

Pruebas de estrés de seguridad

- Sobrecarga las trituradoras al 150% de su capacidad durante 24 horas para comprobar la resistencia del motor.

- Simule la fuga térmica con celdas perforadas en una cámara inerte.

-

Controles de control de emisiones

- Mida las partículas en el aire (deben ser de <1 mg/m³ según las pautas de la EPA).

-

Validación de automatización

- Ejecute 50+ ciclos con sistemas de clasificación de IA para garantizar una precisión de reconocimiento de materiales del >98%.

Basado en datos: A los fabricantes les gusta BHS y Redux Proporcione informes de prueba de terceros con cada máquina.

Errores comunes de los operadores y cómo evitarlos

Error # 1: Omitir la descarga de la batería

- Riesgo: La tensión residual provoca incendios en las trituradoras.

- Solución: Utilice bastidores de descarga automatizados (≤0,05 V residuales).

Error #2: Sobrecargar las trituradoras

- Riesgo: Quemado del motor; El tiempo de inactividad cuesta ~ $ 5,000 / hr (promedio de la industria).

- Solución: Instale sensores de carga con apagado automático al 90% de su capacidad.

Error #3: Ignorar el EPP

- Riesgo: Exposición a gas HF (por descomposición de electrolitos).

- Solución: Exigir trajes resistentes a los ácidos + detectores de gas en tiempo real.

Error #4: Manejo Inadecuado de la Masa Negra

- Riesgo: La contaminación cruzada reduce la pureza del litio.

- Solución: Etiquetar los contenedores de almacenamiento y utilizar el transporte neumático sellado.

Consejo de entrenamiento: Las simulaciones de realidad virtual pueden reducir los errores humanos en un 40% (datos de OSHA).

Cómo prolongar la vida útil de las máquinas de reciclaje de baterías de litio

Mejores prácticas de mantenimiento

-

Diario:

- Lubrique los cojinetes de la trituradora (grasa de alta temperatura).

- Inspeccione las cintas transportadoras en busca de rasgaduras.

-

Semanal:

- Calibrar clasificadores ópticos con muestras de referencia.

- Limpie los filtros ciclónicos para mantener el flujo de aire.

-

Mensual:

- Reemplace las piezas de desgaste (puntas de molino de martillos, mallas de tamiz).

- Pruebe los sistemas de parada de emergencia.

Controles Ambientales

- Temperatura: Mantenga las áreas de procesamiento a 15–25 °C para evitar la degradación del fluido hidráulico.

- Humedad: Mantenga <60% HR para evitar la corrosión del metal.

Impacto en los costos: El mantenimiento proactivo reduce los costos de reparación a largo plazo en un 50% (análisis de McKinsey).

Esta guía completa explora los componentes esenciales de los equipos de reciclaje de baterías de litio, incluidos los módulos de pretratamiento, los sistemas de procesamiento mecánico y las unidades de purificación. Recorremos el flujo de trabajo paso a paso, desde la recolección y clasificación de baterías hasta la recuperación y refinación de materiales, enfatizando la importancia de las características de seguridad y las altas tasas de recuperación. El artículo también destaca los importantes beneficios para diversas industrias, como el ahorro de costes para los fabricantes de vehículos eléctricos y las fuentes de ingresos para las empresas de gestión de residuos. Además, cubre las consideraciones clave para la instalación y el mantenimiento de este equipo, proporcionando información sobre los procesos de aseguramiento de la calidad y los errores comunes del operador. A medida que la demanda de litio sigue aumentando, los equipos de reciclaje de baterías de litio surgen como una solución vital para un futuro sostenible.