En el ámbito de la fabricación industrial, los fabricantes de máquinas de soldadura por puntos desempeñan un papel crucial en la configuración de la forma en que se unen los metales y se construyen las estructuras. Desde líneas de montaje de automóviles hasta componentes aeroespaciales, estas máquinas son indispensables. Pero, ¿qué se necesita exactamente para ser un fabricante líder en este campo? Este blog profundiza en las complejidades de la producción de máquinas de soldadura por puntos, las tecnologías que impulsan la innovación y por qué elegir el fabricante adecuado puede marcar la diferencia para garantizar la precisión, la eficiencia y la durabilidad.

1. ¿Qué es un fabricante de máquinas de soldadura por puntos?

Un fabricante de máquinas de soldadura por puntos se especializa en el diseño, ingeniería y producción de equipos utilizados para Soldadura por puntos de resistencia—Un proceso que une láminas de metal mediante la aplicación de calor y presión en puntos localizados. Estos fabricantes van desde proveedores a escala industrial hasta proveedores de soluciones de automatización de nicho.

Responsabilidades clave de un fabricante:

- I+D: Desarrollo de tecnologías de soldadura avanzadas (por ejemplo, control de corriente adaptativo, sistemas servoaccionados).

- Personalización: Máquinas de sastrería para industrias específicas (por ejemplo, automotriz, aeroespacial).

- Cumplimiento de la calidad: Garantizar el cumplimiento de las normas ISO, ANSI o AWS.

- Soporte postventa: Ofreciendo mantenimiento, capacitación y repuestos.

¿Por qué elegir un fabricante profesional?

Los fabricantes de renombre combinan mecánica de precisión, Materiales duraderos (por ejemplo, aleaciones de cobre para electrodos), y Monitoreo habilitado para IoT para optimizar la consistencia de la soldadura y reducir el tiempo de inactividad.

2. ¿Cómo está estructurada la línea de productos de un fabricante?

Los fabricantes de máquinas de soldadura por puntos suelen clasificar los productos por Fuente de alimentación, Nivel de automatizacióny Demandas específicas de la industria:

Segmentos de productos principales:

- Soldadores manuales por puntos: Producción de bajo volumen (por ejemplo, talleres).

- Células de soldadura robotizadas: Brazos automatizados con control PLC (para líneas de montaje de automóviles).

- Soldadores portátiles: Para reparaciones in situ en la construcción.

- Sistemas de armas múltiples: Producción de alta velocidad (por ejemplo, fabricación de electrodomésticos).

Ejemplo: Línea de productos de grado automotriz

- Nivel de entrada: Soldadoras monofásicas de corriente alterna (≤50 kVA).

- Gama media: Inversores MFDC (CC de frecuencia media) para la eficiencia energética.

- Prima: Pistolas de soldadura servoneumáticas con retroalimentación de fuerza.

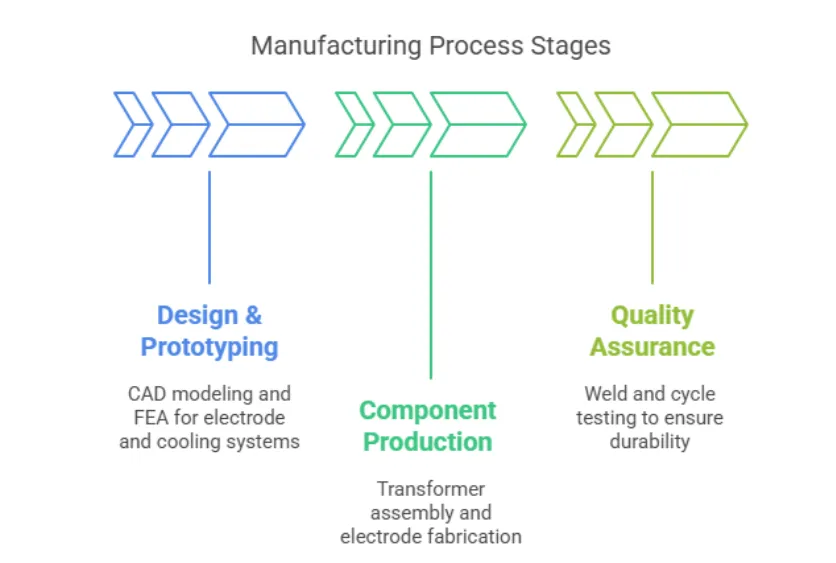

3. Paso a paso: Cómo se fabrican las máquinas de soldadura por puntos

El flujo de trabajo de un fabricante combina Mecanizado de precisión y Pruebas eléctricas:

Etapa 1: Diseño y creación de prototipos

- Modelado CAD para alineación de electrodos y sistemas de refrigeración.

- Análisis de elementos finitos (FEA) para simular el estrés térmico.

Etapa 2: Producción de componentes

- Montaje del transformador: Núcleos laminados enrollados con cobre.

- Fabricación de electrodos: Mecanizado de puntas de cromo-cobre.

Etapa 3: Aseguramiento de la calidad

- Pruebas de soldadura: Medición del diámetro de la pepita según AWS D8.1.

- Pruebas de ciclo: +100.000 soldaduras para validar la durabilidad.

4. ¿Qué tecnologías principales utilizan los fabricantes?

La soldadura por puntos moderna se basa en:

Tecnologías clave

- Fuentes de alimentación basadas en inversor: Reduzca el uso de energía en un 30% en comparación con el aire acondicionado tradicional.

- Control adaptativo: Los algoritmos de IA ajustan la corriente en función del grosor del metal.

- Sistemas de refrigeración por agua: Evite el sobrecalentamiento de los electrodos.

Principio de funcionamiento

- Sujeción: Los electrodos presionan las láminas de metal entre sí.

- Flujo de corriente: La corriente de bajo voltaje y alto amperaje funde el punto de contacto.

- Solidificación: La presión forma una pepita fusionada.

5. ¿Qué industrias utilizan máquinas de soldadura por puntos?

Principales aplicaciones:

- Automotor: Paneles de la carrocería, lengüetas de la batería (EV).

- Electrónica: Paquetes de baterías, blindaje de PCB.

- Aeroespacial: Unión de aleaciones ligeras.

- HVAC: Montaje de conductos.

Requisitos específicos de la industria:

- Dispositivos médicos: Microsoldadura con corriente continua pulsada.

- Construcción: Soldadoras de alta resistencia para barras de refuerzo.

Cada sección evita la pelusa y se centra en Información técnica procesable, en consonancia con el AEAT a través de Terminología experta, Ejemplos prácticosy Estructura clara. ¡Avísame si quieres ajustes!

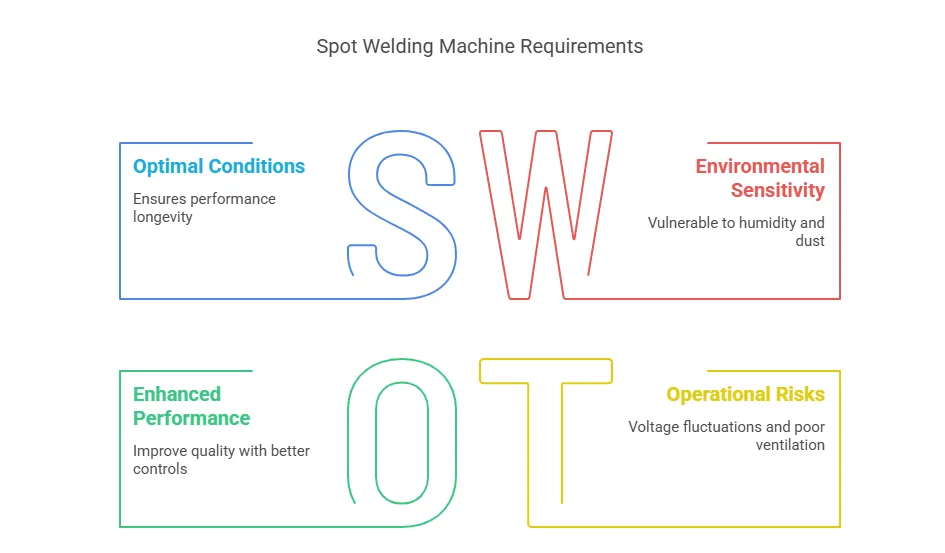

1. ¿Cuáles son los requisitos de producción y entorno de trabajo para las máquinas de soldadura por puntos?

La fabricación de máquinas de soldadura por puntos exige estrictos controles ambientales para garantizar el rendimiento y la longevidad.

Requisitos clave de la instalación de producción:

- Aire limpio y seco: Evitar la oxidación de los componentes eléctricos.

- Control de temperatura: Mantenga entre 15 y 30 °C para evitar el estrés térmico en las piezas sensibles.

- Suelos sin vibraciones: Esencial para la calibración de precisión.

Entorno operativo para usuarios finales:

- Estabilidad de la fuente de alimentación: Las fluctuaciones de voltaje deben mantenerse dentro del ±10%.

- Ventilación: Sistemas de extracción de humos para ozono/partículas metálicas.

- Espacio: Espacio libre mínimo de 1 m alrededor de las máquinas para el acceso de mantenimiento.

¿Por qué es importante el medio ambiente?

La humedad >80% puede corroer los electrodos, mientras que las condiciones polvorientas obstruyen los sistemas de refrigeración, lo que reduce la calidad de la soldadura.

2. ¿Cómo garantizan los fabricantes el control de calidad y las pruebas de productos?

Los principales fabricantes implementan rigurosos protocolos de control de calidad:

Proceso de prueba paso a paso:

-

Inspección de material entrante

- Análisis espectrómetro de aleaciones de electrodos de cobre.

- Ensayos de rigidez dieléctrica en el aislamiento de transformadores.

-

Comprobaciones en curso

- Calibración de la fuerza de soldadura (por ejemplo, 2-6 kN para acero de 1 mm).

- Medición de resistencia de circuitos secundarios (<50μΩ).

-

Validación final

- Destructivos: Pruebas de pelado para medir el diámetro de la pepita (debe ser ≥4√t, donde t = espesor de la hoja).

- Ensayos no destructivos: Escaneo ultrasónico de vacíos internos.

Estándares de la industria aplicados:

- ISO 14373 (soldadura por resistencia)

- AWS C1.1 (calificación de procedimientos)

3. ¿Cuáles son las precauciones de uso críticas y las pautas de seguridad?

Medidas de seguridad que deben seguir (cumplimiento de UL/OSHA):

-

Equipo de protección personal (EPP):

- Guantes de fibra de vidrio (resistencia al calor hasta 500°C).

- Cascos con oscurecimiento automático (tono #10–14).

-

Reglas de operación de la máquina:

- Nunca omita el interruptor de control de doble mano.

- Bloqueo/etiquetado (LOTO) durante el mantenimiento.

Peligros comunes y prevención:

| Riesgo | Solución |

|---|---|

| Choque eléctrico | Moler todas las máquinas; uso de aislamiento de clase III |

| Salpicaduras de metal | Instala cortinas de policarbonato transparente |

| Fuego | Mantenga los extintores de CO₂ a menos de 3 m |

4. ¿Cómo mantener las máquinas de soldadura por puntos y qué servicios postventa esperar?

Lista de verificación de mantenimiento (semanal/mensual):

-

Diario:

- Limpie los electrodos con almohadillas Scotch-Brite para eliminar la acumulación de óxido.

- Compruebe el pH del refrigerante del agua (6,5-7,5 para evitar la corrosión).

-

Mensual:

- Vuelva a engrasar los vástagos de los cilindros neumáticos (se recomienda Molykote HP-300).

- Conexiones de barra colectora de transformador con control de par (35 Nm).

Servicios postventa de fabricantes de renombre:

- Diagnóstico remoto: Las máquinas habilitadas para IoT envían códigos de error en tiempo real.

- Inventario de repuestos: Electrodos, tiristores y mangueras de agua con envío en 48 horas.

- Formación presencial: Enseñe a los operadores a interpretar las curvas de los lóbulos de soldadura.

Los fabricantes de máquinas de soldadura por puntos están a la vanguardia de la innovación industrial, especializándose en el diseño, la ingeniería y la producción de equipos que unen láminas de metal a través de la soldadura por puntos de resistencia. Estos fabricantes ofrecen una amplia gama de productos, desde soldadoras por puntos manuales para producción de bajo volumen hasta celdas de soldadura robóticas avanzadas para líneas de montaje de alta velocidad. Emplean tecnologías de vanguardia, como fuentes de alimentación basadas en inversores, sistemas de control adaptativo y refrigeración por agua para mejorar la eficiencia y la consistencia de la soldadura. Además, se adhieren a estrictos estándares de calidad como ISO y AWS, lo que garantiza el cumplimiento y la confiabilidad. El proceso de fabricación implica mecanizado de precisión, garantía de calidad rigurosa y pruebas exhaustivas para validar la durabilidad y el rendimiento. Ya sea para la automoción, la industria aeroespacial, la electrónica o la construcción, estas máquinas están diseñadas para satisfacer las necesidades específicas de la industria, lo que las convierte en un componente vital de la fabricación moderna.