La construcción de una fábrica de fabricación de paquetes de baterías es un esfuerzo estratégico que requiere una planificación meticulosa, experiencia técnica y una comprensión clara de las demandas del mercado. Ya sea que se dirija a vehículos eléctricos (EV), sistemas de almacenamiento de energía (ESS) o productos electrónicos de consumo, esta guía describe los pasos críticos, las consideraciones presupuestarias y los requisitos de infraestructura para garantizar una operación exitosa.

1. Análisis de mercado y planificación de fábricas

Aplicaciones de terminales

Identifique su mercado objetivo con anticipación. Los paquetes de baterías sirven a diversas industrias:

Vehículos eléctricos: Paquetes de alta densidad energética para uso automotriz.

ESS: Packs de larga duración para el almacenamiento de energías renovables.

Electrónica de consumo: Diseños compactos y ligeros para dispositivos como ordenadores portátiles y drones.

Planificación de la capacidad

Determine su escala de producción. Una fábrica pequeña o mediana puede producir entre 50.000 y 100.000 paquetes al año, mientras que las instalaciones a gran escala superan las 500.000 unidades. Alinee la capacidad con la demanda proyectada para evitar la infrautilización o los cuellos de botella.

2. Diseño de instalaciones e infraestructura

Ubicación y distribución

Elija un sitio con acceso a transporte, servicios públicos y mano de obra calificada. Optimice los planos de planta para la eficiencia del flujo de trabajo, separando las áreas para la preparación de electrodos, el ensamblaje de celdas, la soldadura, las pruebas y el embalaje.

Infraestructura crítica

Fuente de alimentación: Instale transformadores de alta capacidad (por ejemplo, 500-2,000 kVA) para soportar equipos como Máquinas de soldadura láser y Máquinas de soldadura por puntos.

Sistemas de seguridad: Extinción de incendios, ventilación y almacenamiento de materiales peligrosos que cumplen con las regulaciones locales.

Controles Ambientales: Gestión de la temperatura y la humedad para una calidad de producción constante.

3. Selección y automatización de equipos

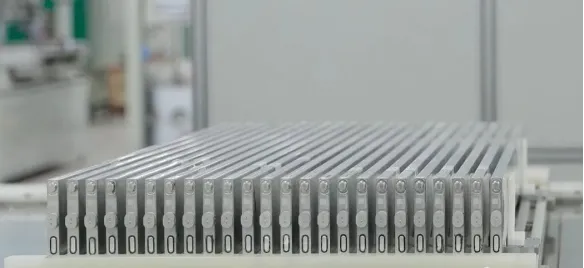

Maquinaria central

Soldadoras: Máquinas de soldadura láser garantizar la precisión de las uniones de alta conductividad en los paquetes de baterías de vehículos eléctricos, al tiempo que Máquinas de soldadura por puntos son rentables para la electrónica de consumo.

Clasificación/apilamiento de celdas: Sistemas automatizados para organizar las células en módulos.

Equipos de formación y ensayo: Para la clasificación de la capacidad y los controles de seguridad.

Nivel de automatización

Las líneas semiautomatizadas reducen los costos de mano de obra, mientras que los sistemas totalmente automatizados aumentan el rendimiento para la producción a gran escala.

4. Laboratorio y control de calidad

Un laboratorio dedicado es esencial para:

Pruebas de rendimiento: Ciclo de vida, densidad de energía y estabilidad térmica.

Comprobaciones de seguridad: Pruebas de sobrecarga, cortocircuito y aplastamiento.

Validación de procesos: Garantizar la consistencia de la soldadura (p. ej., máquina de soldadura láser integridad de la costura).

5. Desglose del presupuesto

Activos Fijos

Equipo: 1–5 millones de dólares (p. ej., Soldadoras, sistemas de formación).

Construcción de instalaciones: 500K–500K–2M (edificio, electricidad, climatización).

Costos de explotación

Materias primas: $200–500 por kWh (celdas, BMS, carcasas).

Trabajo: 300K–1M anual (técnicos, ingenieros).

Utilidades: $50K–200K/mes (energía, agua).

Infraestructura y cumplimiento

Seguridad/Cumplimiento: $100K–300K (sistemas contra incendios, permisos).

Misceláneo: $50K–150K (gestión de residuos, sistemas informáticos).

Capital de explotación

Reserve de 6 a 12 meses de gastos operativos (de 1 a 3 millones de dólares) para administrar el flujo de caja.

6. Cumplimiento normativo y sostenibilidad

Cumpla con las regulaciones locales (por ejemplo, OSHA, ISO 14001) e invierta en prácticas ecológicas como el reciclaje de materiales de desecho. Las certificaciones (UL, CE) mejoran la credibilidad en el mercado.

7. Prepare su fábrica para el futuro

Inversiones en I&D: Explora las baterías de estado sólido o la tecnología de carga rápida.

Escalabilidad: Diseño de diseños modulares para una fácil expansión.

Integración digital: Habilitado para IoT Soldadoras y análisis impulsados por IA para el mantenimiento predictivo.

Conclusión

El establecimiento de una fábrica de paquetes de baterías exige un equilibrio entre la precisión técnica y la prudencia financiera. Al priorizar equipos avanzados como Máquinas de soldadura láser, riguroso control de calidad e infraestructura escalable, sus instalaciones pueden satisfacer la creciente demanda mundial de soluciones eficientes de almacenamiento de energía.

Para soluciones a medida en Batería equipos de fabricación, Topower ofrece equipos de última generaciónMáquinas y soporte de línea de producción de extremo a extremo. Contácto hoy para optimizar la configuración de su fábrica!