El siguiente es un artículo que presenta los procesos de soldadura principales de las celdas prismáticas y las celdas cilíndricas, así como sus diferencias y métodos de detección:

Procesos de soldadura en la producción de baterías

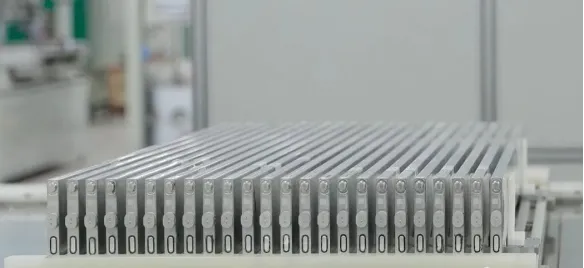

En el campo de la producción de baterías de litio, la soldadura es un proceso crucial para el ensamblaje de paquetes de baterías. Las celdas prismáticas y las celdas cilíndricas, dos tipos comunes de celdas de batería de litio, tienen diferentes métodos de soldadura. Las celdas prismáticas utilizan principalmente soldadura láser, mientras que las celdas cilíndricas utilizan principalmente soldadura por resistencia.

Soldadura láser para células prismáticas

Introducción:

La soldadura láser es un método de soldadura ampliamente utilizado en la producción de celdas prismáticas. Utiliza un rayo láser de alta energía para fundir y unir localmente las superficies metálicas de los terminales de la célula. Este método es muy preciso y puede lograr una pequeña zona afectada por el calor, lo que lo hace adecuado para soldar uniones delicadas o pequeñas.

Ventajas:

Alta precisión: El enfoque del láser permite una orientación precisa, lo que garantiza una soldadura precisa y confiable de los terminales de la batería.

Zona mínima afectada por el calor: La soldadura láser produce una dispersión mínima del calor, lo que reduce el riesgo de dañar los componentes sensibles de la celda y mantiene la integridad de la batería.

Flexibilidad con los materiales: Es eficaz para diversos metales, como el acero, el níquel y el aluminio, proporcionando una amplia gama de aplicaciones.

Automatizable y rápida: La soldadura láser es ideal para entornos de producción de alto volumen, lo que permite soldaduras rápidas y consistentes, lo que mejora la eficiencia de la producción.

Desventajas:

Equipos costosos: Los sistemas de soldadura láser tienen un alto costo inicial y pueden requerir un mantenimiento especializado, lo que aumenta el costo de inversión para los fabricantes.

Configuración y operación complejas: Requiere experiencia en alineación y calibración, lo que lo hace menos accesible para los fabricantes más pequeños sin personal técnico profesional.

Requisitos de seguridad: Los láseres de alta potencia necesitan estrictos protocolos de seguridad, lo que aumenta la complejidad operativa y requiere medidas de seguridad adicionales.

Soldadura por resistencia para celdas cilíndricas

Introducción:

La soldadura por resistencia, también conocida como soldadura por puntos, es un método de soldadura común para celdas cilíndricas. Utiliza una corriente eléctrica controlada para crear calor localizado, fusionando una tira de níquel con los terminales positivo y negativo de las celdas.

Ventajas:

Ampliamente utilizado: La soldadura por resistencia es un método establecido y confiable en la industria de las baterías, con una larga historia de aplicación.

Uniones fuertes y duraderas: Proporciona conexiones seguras que pueden soportar el estrés mecánico, lo que garantiza la estabilidad del paquete de baterías.

Rentable: El equipo de soldadura por resistencia es relativamente asequible en comparación con otras tecnologías de soldadura, lo que lo convierte en una opción rentable para los fabricantes.

Adecuado para la automatización: A menudo se utiliza en líneas de montaje automatizadas, lo que aumenta la eficiencia de la producción y reduce los costos de mano de obra.

Desventajas:

Riesgo de daño a la celda: La corriente excesiva o la desalineación pueden causar sobrecalentamiento, dañar la celda o reducir su vida útil, lo que requiere un control cuidadoso de los parámetros de soldadura.

Precisión limitada: La soldadura por resistencia puede ser menos precisa que la soldadura láser, lo que la dificulta para materiales más delgados o diseños complejos.

No es ideal para metales diferentes: Tiene dificultades para unir metales altamente conductores como el cobre y el aluminio, que se utilizan cada vez más para las pestañas de las celdas.

Detección de efectos de soldadura

Inspección visual:

La inspección visual es un método básico para detectar la calidad de la soldadura. Los inspectores comprueban si hay defectos visibles, como grietas, poros o soldaduras desiguales en la superficie de la soldadura. Este método es simple y fácil de realizar, pero es posible que no detecte defectos internos.

Pruebas ultrasónicas:

Las pruebas ultrasónicas utilizan ondas sonoras de alta frecuencia para detectar defectos internos en la soldadura. Las ondas sonoras se reflejan cuando encuentran defectos, y las señales reflejadas se analizan para determinar la ubicación y el tamaño de los defectos. Este método es altamente sensible y puede detectar pequeños defectos, lo que garantiza la confiabilidad de la soldadura.

Ensayos de tracción:

Las pruebas de tracción se utilizan para medir la resistencia de la soldadura. Se separa una muestra de la unión soldada hasta que se rompe y se mide la fuerza necesaria para romperla. Este método puede determinar con precisión la resistencia de la soldadura y si cumple con los requisitos de diseño.

Conclusión

En resumen, la soldadura láser y la soldadura por resistencia son los principales métodos de soldadura para celdas prismáticas y celdas cilíndricas, respectivamente. La soldadura láser tiene las ventajas de alta precisión, mínima zona afectada por el calor y flexibilidad con los materiales, pero es costosa y requiere una configuración y operación complejas. La soldadura por resistencia es ampliamente utilizada, rentable y adecuada para la automatización, pero tiene una precisión limitada y puede dañar las células si no se controla bien. La elección del método de soldadura depende de los requisitos específicos del proceso de producción de baterías. Los métodos de detección adecuados, como la inspección visual, las pruebas ultrasónicas y las pruebas de tracción, son esenciales para garantizar la calidad y la fiabilidad de las soldaduras. Ya sea que se trate de una máquina de soldadura láser o una máquina de soldadura por puntos, juegan un papel importante en la producción de paquetes de baterías. Elegir la máquina de soldar adecuada y garantizar la calidad de la soldadura son clave para el rendimiento y la seguridad del paquete de baterías.