Chine en gros Meilleur Prismatic Line Usine Fabricant Fournisseur

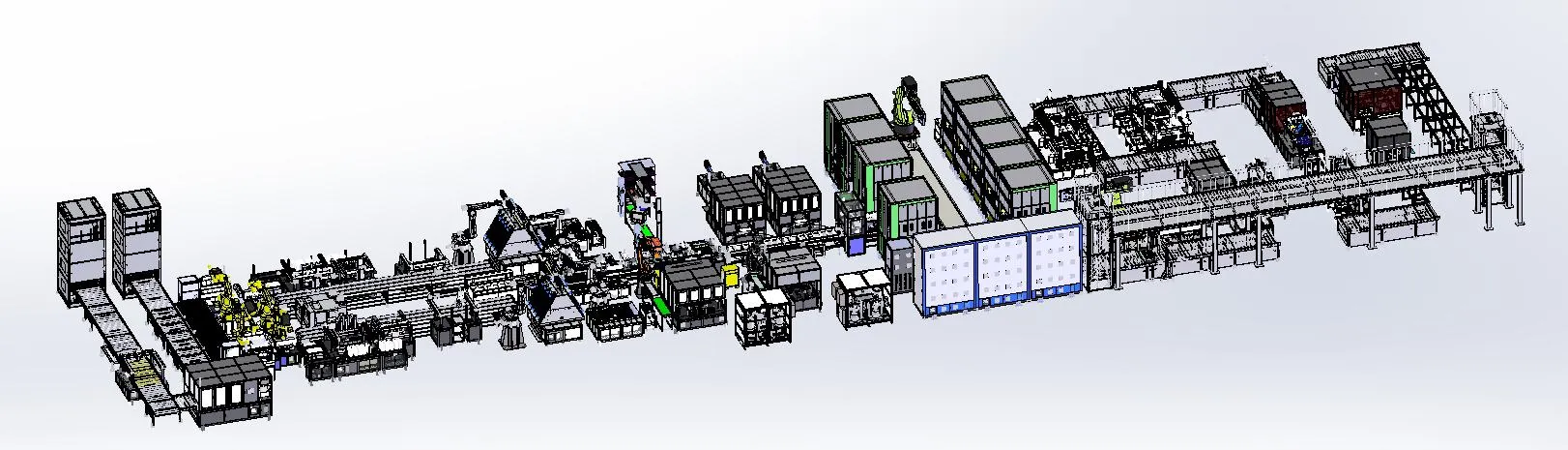

Les solutions complètes de production de batteries prismatiques sont dotées de notre revêtement d’électrode à sec combiné à des machines d’empilage en Z qui atteignent une précision d’empilage de 0,1 mm. Les lignes automatisées comprennent des chambres de formation in situ et des systèmes de remplissage d’électrolyte de précision, capables de produire des cellules prismatiques de 50 à 300 Ah avec une durée de vie supérieure à 8000 cycles. Les tests intégrés vérifient 100 % des cellules avant l’emballage final.

La meilleure ligne prismatique pour la fabrication de batteries en 2025 : des choix pour chaque besoin

Trouver la meilleure ligne prismatique pour vos besoins de fabrication de batteries peut transformer votre efficacité de production et la qualité de votre production. Les lignes prismatiques sont essentielles pour l’assemblage de cellules de batterie lithium-ion, offrant automatisation, précision et évolutivité pour les usines modernes. Dans ce guide, nous avons testé et examiné les meilleures machines de lignes prismatiques pour vous aider à choisir la solution idéale. De la ligne tout-en-un Prismatic Cell PACK à la machine de revêtement par extrusion double face alternative axée sur la précision, nous couvrons les meilleures options pour diverses applications. Que vous privilégiez la production à grand volume ou les conceptions peu encombrantes, nos recommandations rationaliseront votre processus de fabrication de batteries.

Critiques

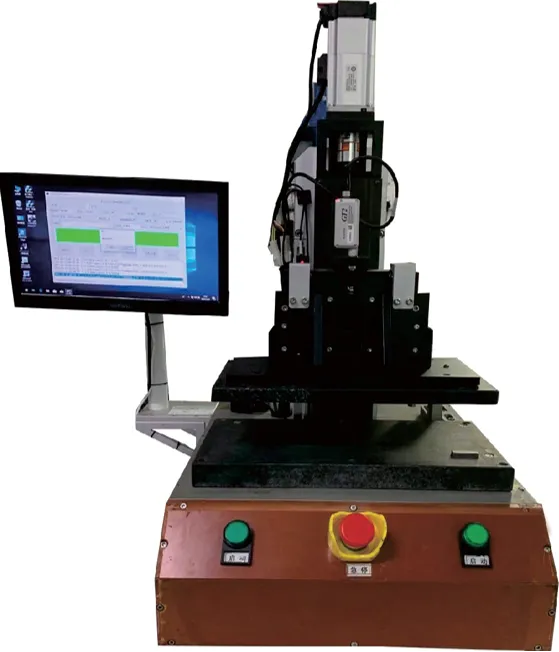

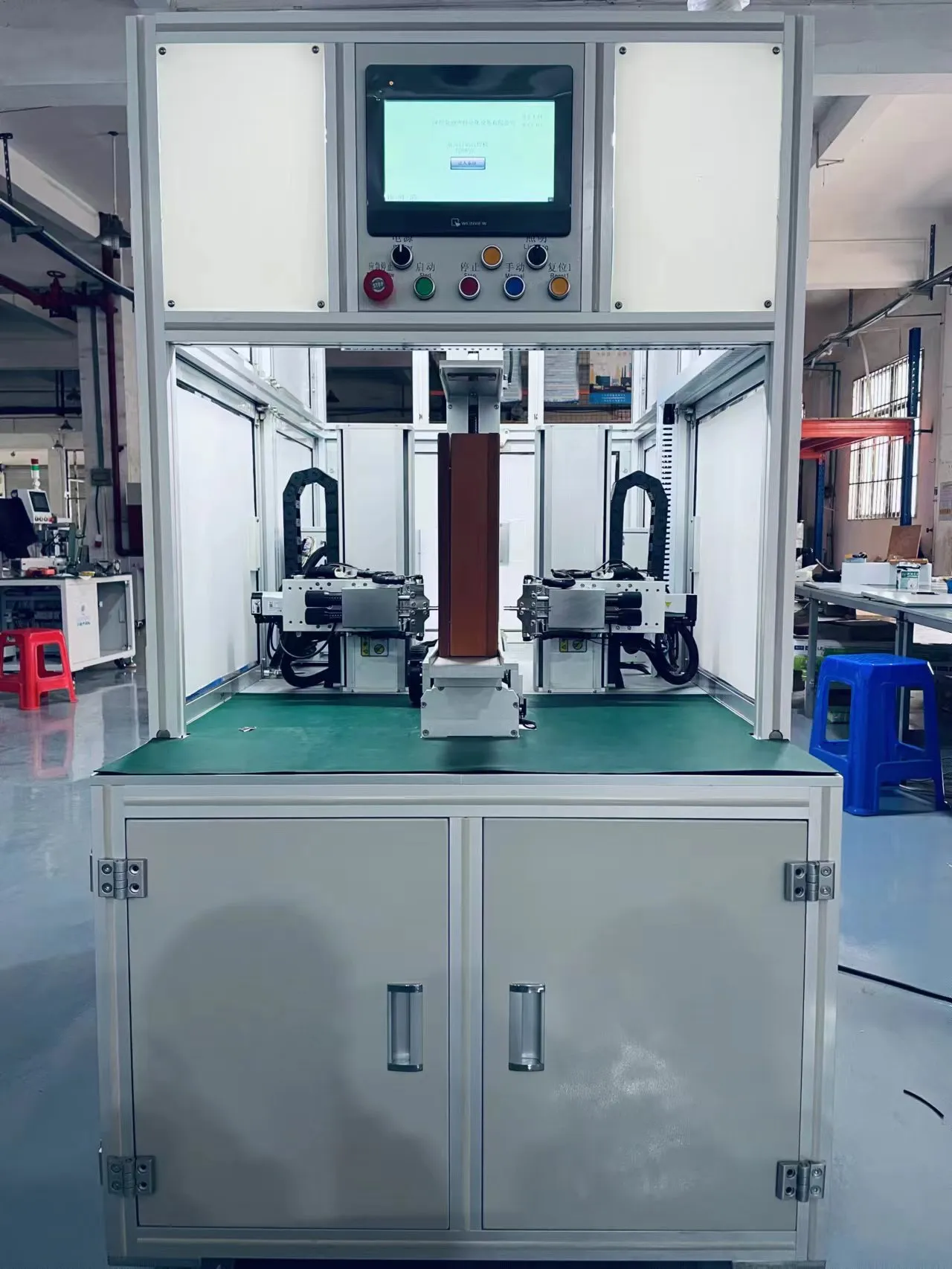

Meilleur dans l’ensemble : Prismatic Cell PACK Line

La gamme de cellules prismatiques PACK se distingue comme la meilleure solution globale pour les fabricants de batteries. Ce système de production entièrement automatisé ou semi-automatisé est conçu spécifiquement pour assembler des cellules de batterie prismatiques au lithium-ion en packs fonctionnels. Ses technologies de pointe intégrées gèrent le tri, l’empilage, le soudage, les tests et l’emballage des cellules, garantissant ainsi un processus de production sans faille et sans erreur.

Caractéristiques principales :

Haute densité d’énergie : Optimisé pour les cellules prismatiques, qui sont connues pour leur forme rectangulaire compacte et leur stockage d’énergie supérieur.

Automatisation complète : Réduit les interventions manuelles, minimise les erreurs humaines et augmente le débit.

Polyvalence : Compatible avec différentes tailles de cellules et de matériaux, ce qui le rend adaptable à divers besoins de fabrication.

Idéal pour : Les fabricants à la recherche d’une solution complète et tout-en-un pour l’assemblage de batteries prismatiques.

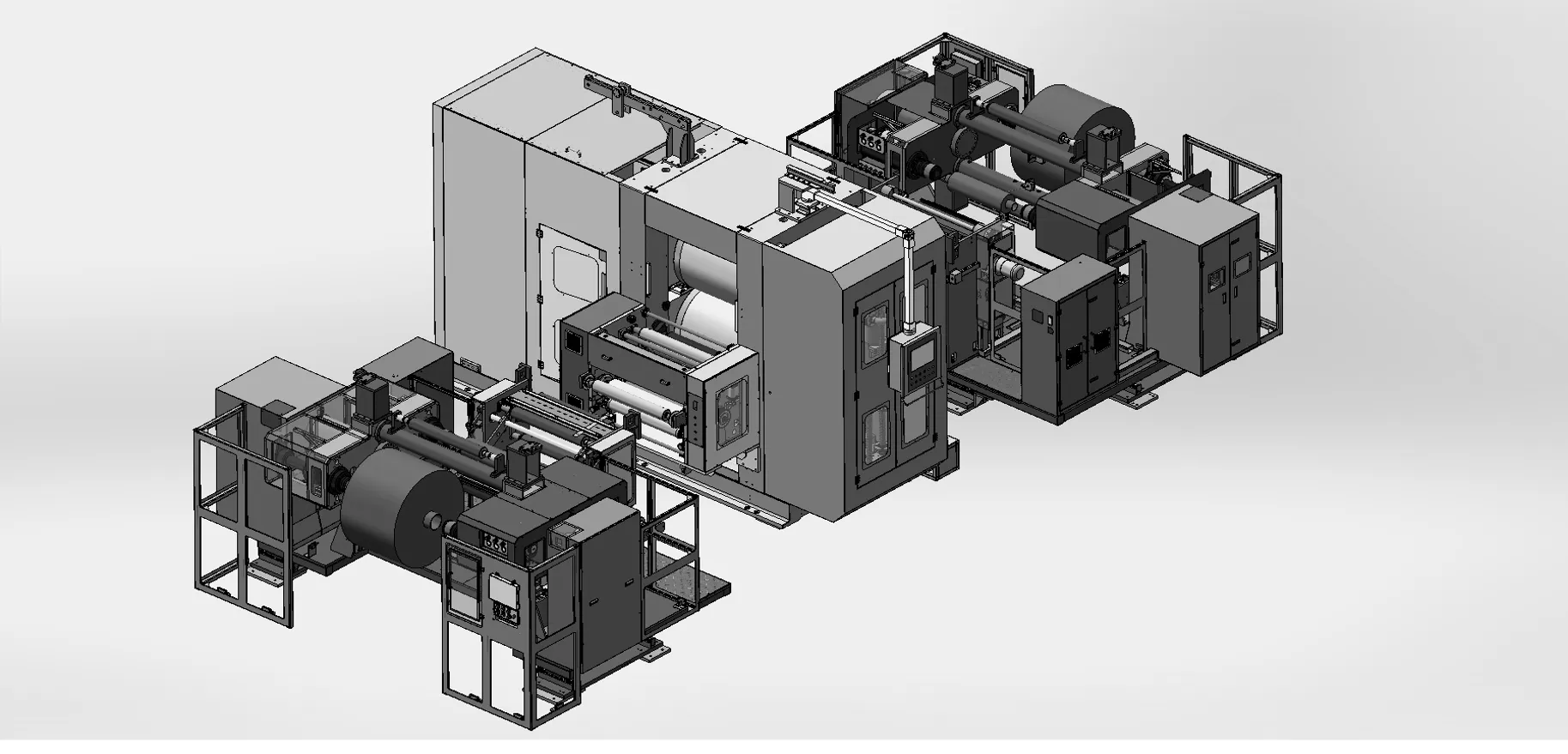

Idéal pour la production à grand volume : machine de revêtement de film de transfert

Pour les usines axées sur l’augmentation de la production, la machine de revêtement de film de transfert est inégalée. Il excelle dans les opérations à grande échelle avec une largeur de revêtement maximale de 1500 mm et une vitesse de revêtement de 3 à 12 m / min.

Caractéristiques principales :

Revêtement de précision : Assure une épaisseur uniforme et des finitions de surface de haute qualité.

Compatibilité des matériaux : Manipule facilement des substrats tels que le plastique, le métal et l’acier doux.

Efficacité : Les processus automatisés réduisent les besoins en main-d’œuvre et améliorent la productivité.

Idéal pour : Les environnements de production à haut volume où la vitesse et la cohérence sont essentielles.

Idéal pour le revêtement de précision : machine de revêtement par extrusion double face alternative

Lorsque la précision du revêtement est primordiale, la machine de revêtement par extrusion double face alternative est à la hauteur. Elle offre un contrôle avancé de l’épaisseur du revêtement (précision de 1,5 μm) et une capacité de revêtement double face, garantissant l’uniformité pour une production de batteries de haute qualité.

Caractéristiques principales :

Revêtement double face : Enduit simultanément les deux côtés du substrat, ce qui permet de gagner du temps et d’améliorer la cohérence.

Systèmes de contrôle avancés : Paramètres personnalisables pour l’épaisseur et la vitesse afin de répondre aux exigences de production spécifiques.

Durabilité : Conçu pour une utilisation à long terme avec un minimum d’entretien.

Idéal pour : Les applications nécessitant un revêtement ultra-précis, telles que les batteries haute performance.

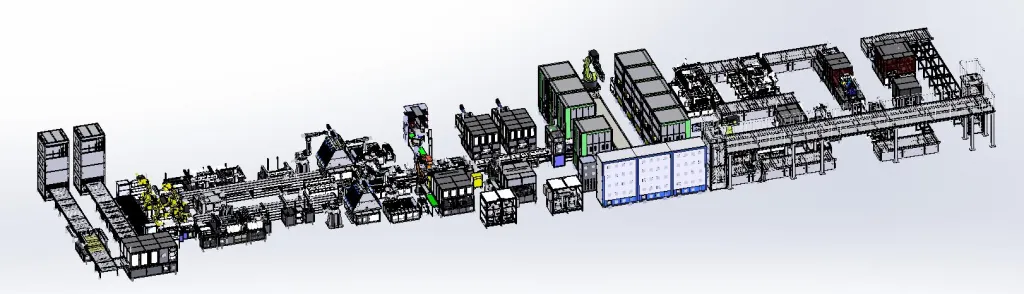

Idéal pour une conception peu encombrante : calandrage et refendage tout dans une seule machine

La machine tout-en-un de calandrage et de refendage combine deux processus critiques en une seule unité compacte, ce qui la rend parfaite pour les installations disposant d’un espace limité.

Caractéristiques principales :

Double fonctionnalité : Effectue à la fois le calandrage et le refendage sans avoir besoin de machines séparées.

Haute précision : la précision de coupe de ≤3 mm garantit une qualité de produit constante.

Paramètres personnalisables : Adaptable à divers matériaux et épaisseurs.

Idéal pour : Les petites et moyennes usines qui cherchent à maximiser l’efficacité de l’espace sans compromettre la qualité.

Idéal pour le traitement des électrodes : machine à rouler les électrodes de haute précision

Pour les lignes de production axées sur les électrodes, la machine à rouler les électrodes de haute précision est le premier choix. Elle offre un contrôle exceptionnel de l’épaisseur des électrodes (précision de ≤2 μm) et traite des feuilles jusqu’à 680 mm de large.

Caractéristiques principales :

Roulement ultra-précis : Assure une épaisseur uniforme sur toutes les feuilles d’électrodes.

Large compatibilité : Fonctionne avec une variété de matériaux d’électrodes.

Efficacité : Optimisé pour un débit élevé avec un temps d’arrêt minimal.

Idéal pour : Les fabricants spécialisés dans la production d’électrodes pour les batteries lithium-ion.

Notre processus de test

Pour nous assurer que nos recommandations sont crédibles, nous avons soumis chaque machine à des tests rigoureux dans des conditions réelles de fabrication de batteries. Voici comment nous les avons évalués :

1. Mesures de performance : Nous avons mesuré la vitesse de production, la précision, l’efficacité énergétique et les niveaux d’automatisation pour évaluer les performances globales.

2. Test de compatibilité : Chaque machine a été testée avec différentes tailles de cellules prismatiques et de matériaux pour assurer la polyvalence.

3. Tests de durabilité : Les machines ont été utilisées en continu pour évaluer la fiabilité et les besoins de maintenance.

4. Qualité de sortie : L’uniformité du revêtement, la précision de coupe et la cohérence de l’épaisseur de l’électrode ont été mesurées à l’aide d’outils standard de l’industrie.

5. Commentaires d’experts : Les commentaires des professionnels de la fabrication de batteries ont été intégrés pour valider l’applicabilité dans le monde réel.

Critères de choix

Le choix de la meilleure ligne prismatique dépend de plusieurs facteurs. Voici ce qu’il faut prendre en compte :

Capacité de production : Adaptez le rendement de la machine (par exemple, la vitesse de revêtement, la vitesse de roulement) à votre volume de production. Pour les besoins à haut volume, la machine de revêtement de film de transfert est idéale.

Exigences de précision : Si votre processus exige une grande précision, privilégiez les machines telles que la machine à rouler les électrodes de haute précision (contrôle ≤2μm).

Contraintes d’espace : Les conceptions compactes telles que la machine de calandrage et de refendage tout-en-un permettent d’économiser un espace au sol précieux.

Niveau d’automatisation : Les systèmes entièrement automatisés, tels que la ligne Prismatic Cell PACK, réduisent les coûts de main-d’œuvre et les erreurs.

Application prévue : Choisissez une machine adaptée à votre processus spécifique, qu’il s’agisse de laminage d’électrodes, de revêtement ou d’assemblage de cellules.

Plus à considérer

Avant de faire un achat, gardez à l’esprit ces facteurs supplémentaires :

Ligne PACK de cellules prismatiques : Assurez-vous que votre installation peut s’adapter à ses dimensions (9000 mm x 1500 mm x 1500 mm) et à ses besoins en énergie (AC380V, 50Hz).

Machine de revêtement de film de transfert : Vérifiez la compatibilité avec les matériaux de vos électrodes, en particulier si vous travaillez avec des épaisseurs non standard (80-250 μm).

Calandre et refendage tout dans une seule machine : Vérifiez le diamètre maximum du rouleau (600 mm) pour éviter les problèmes de manipulation.

Machine à rouler les électrodes de haute précision : Prévoyez un entretien régulier pour préserver sa précision de ≤2μm.

Machine de revêtement par extrusion double face alternative : Formez votre équipe à l’utilisation de ses systèmes de contrôle avancés pour des résultats optimaux.

FAQ

1. Qu’est-ce qu’une ligne prismatique et pourquoi est-elle importante dans la fabrication de batteries ?

Une ligne prismatique est un ensemble de machines automatisées utilisées pour assembler des cellules de batterie lithium-ion prismatiques, connues pour leur forme rectangulaire et leur haute densité d’énergie. Elle est cruciale car elle rationalise les processus tels que l’enduction, le laminage et l’emballage, garantissant ainsi l’efficacité et la cohérence de la production à grande échelle.

2. Comment puis-je savoir quelle ligne prismatique convient le mieux à mon usine ?

Tenez compte de votre volume de production, de vos contraintes d’espace et de vos processus spécifiques (par exemple, le revêtement ou le laminage d’électrodes). Pour les besoins à grand volume, la machine de revêtement de film de transfert est idéale, tandis que la machine de calandrage et de refendage tout-en-un convient aux petits espaces.

3. Quel niveau de précision puis-je attendre d’une machine à lignes prismatiques ?

La précision varie selon la machine. Par exemple, la machine à rouler les électrodes de haute précision offre un contrôle de l’épaisseur de ≤2 μm, tandis que la machine de revêtement par extrusion double face alternative garantit une précision de revêtement de 1,5 μm.

4. Les machines à lignes prismatiques sont-elles économes en énergie ?

Oui, de nombreuses machines de ligne prismatique modernes sont conçues pour l’efficacité énergétique. La ligne PACK à cellules prismatiques, par exemple, utilise une alimentation AC380V avec des systèmes optimisés pour réduire la consommation d’énergie pendant le fonctionnement.

5. À quelle fréquence les machines à lignes prismatiques nécessitent-elles un entretien ?

La fréquence de maintenance dépend de l’utilisation et du type de machine. Les machines de haute précision comme la machine à rouler les électrodes de haute précision peuvent nécessiter un entretien régulier pour maintenir la précision, généralement tous les 6 à 12 mois, en fonction de l’intensité de la production.

Produits phares

Meilleurs produits de ligne prismatique

Termes de recherche chauds

Les gens peuvent demander

Dans la partie supérieure, du sable maritime est incorporé pour garantir une extraction simultanée. La colonne nécessite un rinçage avec un solvant non polaire pour densifier le matériau de silice. Une fois que la colonne a été saturée de solvant, il est essentiel de maintenir son état humide.

Dans les situations où aucun liquide n’atteint le descendant dans des conditions de transpiration extrêmes, en particulier à des débits de vapeur très minimes, ce phénomène est appelé déversement. La propension à pleurer s’intensifie à mesure que la surface du trou fractionné et les débits de liquide augmentent.

L’apparition d’un envahissement dans une colonne de distillation est liée à des modifications des régimes d’écoulement des gaz et des liquides à l’intérieur de la colonne. Le modèle d’écoulement caractéristique de l’inondation entraîne une augmentation du bruit blanc à haute fréquence, détectable par le signal de pression différentielle (DP) mesuré à travers la colonne.

Ainsi, il entravera le mouvement du fluide. Par conséquent, lorsque l’on considère la zone tranquille, son épaisseur doit être de 75 mm si le diamètre de la colonne mesure moins de 1,5 mètre, tandis que pour les diamètres supérieurs à 1,5 mètre, une épaisseur de 100 mm pour la zone tranquille doit être prise en compte. De plus, la largeur de l’anneau de support varie entre 50 et 75 mm.

Depuis 1996, GS Yuasa s’est spécialisée dans la production de cellules lithium-ion dotées de fonctions de compensation de pression, et occupe aujourd’hui une position de premier plan à l’échelle mondiale dans ce domaine technologique. Nos cellules se vantent d’une durabilité impressionnante en termes de cyclage et de longévité.

Les cellules prismatiques se déclinent en deux variétés, où les couches d’électrodes à l’intérieur du boîtier (comprenant l’anode, le séparateur et la cathode) sont soit disposées dans une configuration empilée, soit enroulées, puis pressées à plat. 25 avril 2022

Les batteries lithium-ion sont généralement plus performantes et ont une durée de vie plus longue que les autres types de batteries, telles que les batteries au plomb. À l’heure actuelle, les batteries lithium-ion offrent la plus longue durée de vie parmi toutes les options de batteries à décharge profonde sur le marché. De nombreux modèles sont capables de supporter entre 3 000 et 5 000 cycles de charge partielle. 26 avril 2023

La batterie au lithium LiFePO4 de 120 Ah de Kings est dotée d’un BMS intégré de haute qualité et de cellules prismatiques capables de supporter plus de 2000 cycles. Une vidéo de démonstration est disponible, illustrant l’application du produit et fournissant des conseils sur son processus de configuration.

Points principaux. Votre Tesla est équipée de l’une des quatre variétés de batteries distinctes : soit le type 18650, 2170, 4680 ou prismatique.

Chaque attribut se verra attribuer une quantité variée de points, connue des joueurs sous le nom de distribution des statistiques de votre armure. Les pièces d’armure sont également accompagnées d’un total de statistiques déterminé aléatoirement, qui peut varier entre 48 et 68. Les objets exotiques adhèrent également à ce principe, bien que certains exotiques introduits avant l’extension Bastion des Ombres puissent atteindre un total de statistiques de 70.