Les équipements de recyclage des batteries au lithium sont à l’avant-garde de la technologie durable, répondant à la demande croissante de batteries lithium-ion tout en atténuant l’impact environnemental. Alors que le monde s’appuie de plus en plus sur les véhicules électriques et les appareils électroniques, la nécessité de recycler efficacement ces batteries devient primordiale. Cette machinerie spécialisée récupère non seulement des matériaux précieux comme le lithium, le cobalt et le nickel, mais assure également la sécurité et un minimum de risques pour l’environnement. Alors que le marché mondial du lithium devrait connaître une expansion spectaculaire, il est crucial pour les industries et les décideurs politiques de comprendre et d’investir dans les équipements de recyclage des batteries au lithium qui souhaitent construire une économie circulaire.

Qu’est-ce qu’un équipement de recyclage de batteries au lithium ?

L’équipement de recyclage des batteries au lithium fait référence à des machines spécialisées conçues pour démanteler, traiter et récupérer en toute sécurité des matériaux précieux à partir de batteries lithium-ion usagées (par exemple, des VE, des appareils électroniques). Ces systèmes utilisent des méthodes mécaniques, chimiques ou hydrométallurgiques pour extraire des métaux comme le lithium, le cobalt, le nickel et le cuivre tout en minimisant les risques environnementaux.

Les principaux éléments sont les suivants :

- Modules de prétraitement : Unités de décharge pour neutraliser l’électricité résiduelle.

- Systèmes de réduction de taille : Déchiqueteuses/broyeurs pour briser les boîtiers de batterie.

- Technologies de séparation : Séparateurs magnétiques/courants de Foucault, tamis et classificateurs de flux d’air pour isoler les matériaux.

- Systèmes de purification : Unités de lixiviation ou de fusion chimique pour la récupération des métaux de haute pureté.

Pourquoi c’est important: Avec une demande mondiale de lithium qui devrait être multipliée par 40 d’ici 2040 (AIE), cet équipement permet des économies circulaires en récupérant >90 % des matériaux des batteries.

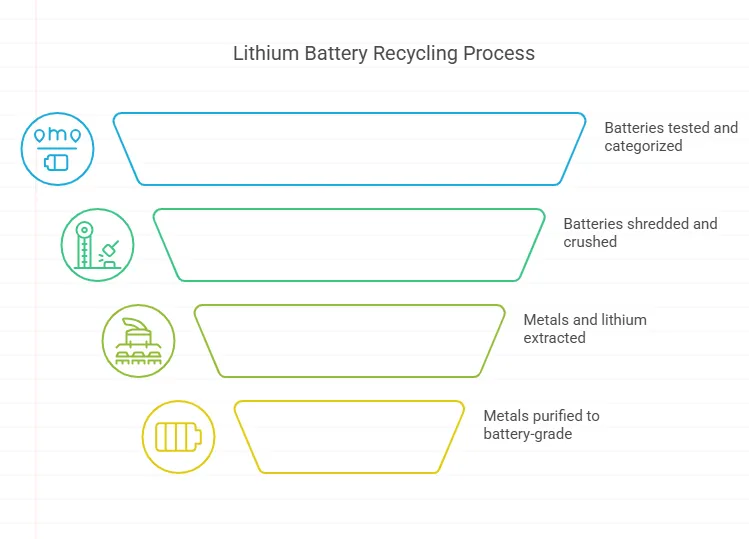

Flux de travail étape par étape : comment les équipements de recyclage des batteries au lithium traitent les batteries

Étape 1 : Collecte et tri des batteries

- Entrée: Les batteries usagées (packs VE, électronique grand public) sont testées et classées par chimie (LiFePO4, NMC, etc.).

- Sécurité: Les batteries sont déchargées à 0V pour éviter l’emballement thermique.

Étape 2 : Traitement mécanique

- Déchiquetage: Les batteries sont broyées sous gaz inerte (azote) pour éviter les incendies.

- Écrasant: Les broyeurs à marteaux réduisent les fragments en particules de <10 mm.

- Dépistage: Les tamis vibrants séparent les plastiques/métaux.

Étape 3 : Récupération des matériaux

- Séparation magnétique: Récupère les feuilles de fer/nickel.

- Séparation par courants de Foucault: Extrait l’aluminium et le cuivre.

- Hydrométallurgie: Lixiine le lithium/cobalt de la « masse noire » via les acides (par exemple, H2SO4 + H2O2).

Étape 4 : Affinage

- L’extraction électrolytique ou la précipitation purifie les métaux jusqu’à ce qu’ils soient de qualité batterie (pureté de ≥99,5 %).

Comment fonctionnent les modules de broyage, de broyage et de tri

Module de broyage

- Fonction: Déchire les batteries en morceaux de 50 à 100 mm à l’aide de déchiqueteuses à cisaillement rotatives.

-

Caractéristiques de sécurité:

- L’inertage de l’azote empêche les explosions.

- Les systèmes de refroidissement par eau gèrent la chaleur.

Module de broyage

- Processus: Le concassage secondaire via des concasseurs à mâchoires/broyeurs à boulets pulvérise les matériaux à <3 mm.

- Sortie: « Masse noire » (poudre d’anode/cathode) + métaux mélangés.

Module de tri

-

Technologies appliquées:

- Séparation du flux d’air: Plastiques légers vs métaux lourds.

- Cribles vibrants: Séparer les particules par taille.

- Trieurs optiques: Les caméras IA identifient et séparent les types de matériaux.

Efficacité: Les systèmes modernes atteignent des taux de récupération des métaux de >95 % (données PNUE 2023).

Quelles industries bénéficient le plus des machines de recyclage des batteries au lithium ?

1. Fabricants de véhicules électriques (VE)

- Pourquoi: Le nickel/cobalt récupéré réduit la dépendance à l’égard de l’exploitation minière ; Réduit les coûts de production de 20 à 30 %.

- Exemple: Le système en boucle fermée de Tesla recycle 1 300+ tonnes de déchets par an.

2. Producteurs d’électronique

- Application: Récupère le lithium des smartphones/ordinateurs portables pour le réutiliser dans de nouveaux appareils.

3. Entreprises de gestion des déchets

- Revenus: La vente de métaux extraits (par exemple, le cobalt à 35 000 $/tonne) génère des bénéfices à partir des déchets électroniques.

4. Fournisseurs de matériaux de batterie

- Avantage: Le carbonate de lithium recyclé coûte 60 % moins cher que le lithium extrait (BloombergNEF).

5. Programmes gouvernementaux de recyclage

- Conformité: Conforme aux mandats du règlement européen 2023 sur les batteries (récupération de 50 % de Li d’ici 2027).

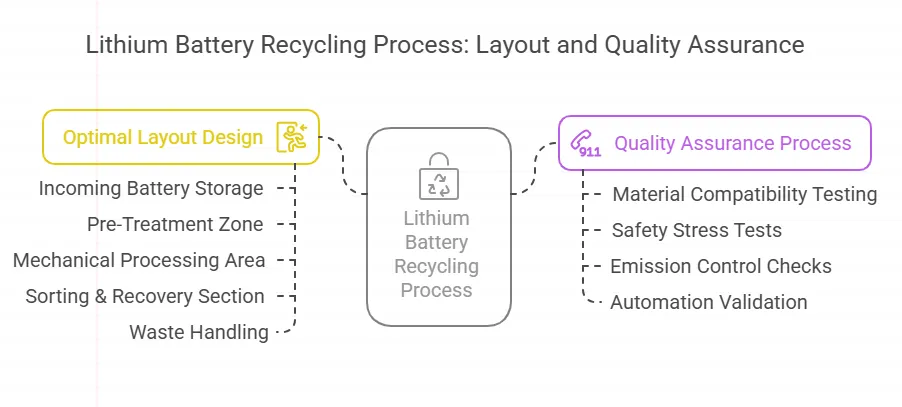

Quel est l’aménagement idéal du site et l’espace requis pour l’installation d’équipements de recyclage ?

L’installation d’un équipement de recyclage de batteries au lithium nécessite une planification minutieuse pour garantir la sécurité, l’efficacité et la conformité réglementaire.

Principaux besoins en matière d’espace

- Surface au sol minimale: 500 à 2 000 m² (varie selon la capacité ; par exemple, les systèmes de 1 tonne/h nécessitent ~800 m²).

- Hauteur du plafond: ≥6m pour accueillir les systèmes de broyage et de convoyage.

- Ventilation: Systèmes d’échappement antidéflagrants pour la dispersion des gaz (normes ATEX Zone 1).

Conception d’aménagement optimale

- Stockage de batterie entrante – Zone dédiée avec des conteneurs résistants au feu (≥10m du traitement).

- Zone de prétraitement – Unités de décharge et stations de démontage manuel.

- Zone de traitement mécanique – Broyeurs/broyeurs posés sur des fondations amortissantes des vibrations.

- Section Tri et récupération – Séparateurs magnétiques + réacteurs hydrométallurgiques (espacés pour éviter les contaminations croisées).

- Traitement des déchets – Stockage sécurisé des sous-produits dangereux (par exemple, les boues d’électrolyte).

Pourquoi c’est important: Une mauvaise disposition augmente les temps d’arrêt de 30 % (étude NREL) et augmente les risques d’incendie.

Comment les fabricants testent les machines de recyclage des batteries au lithium avant la livraison

Processus d’assurance qualité étape par étape

-

Tests de compatibilité des matériaux

- Les machines traitent les batteries d’échantillons (NMC, LFP) pour vérifier les taux de récupération (>90 % pour le Co/Ni).

-

Tests de résistance de sécurité

- Surchargez les broyeurs d’une capacité de 150 % pendant 24 heures pour vérifier la résilience du moteur.

- Simulez un emballement thermique avec des cellules perforées dans une chambre inerte.

-

Contrôles de contrôle des émissions

- Mesurez les particules en suspension dans l’air (doit être de <1 mg/m³ selon les directives de l’EPA).

-

Validation de l’automatisation

- Exécutez 50+ cycles avec des systèmes de tri IA pour assurer une précision de reconnaissance des matériaux de >98 %.

Piloté par les données: Les fabricants aiment BHS et Redux Fournir des rapports de test tiers avec chaque machine.

Erreurs courantes de l’opérateur et comment les éviter

Erreur #1 : Sauter la décharge de la batterie

- Risque: La tension résiduelle provoque des incendies dans les broyeurs.

- Solutions: Utiliser des supports de décharge automatisés (≤0,05V résiduel).

Erreur #2 : Surcharger les concasseurs

- Risque: Épuisement moteur ; Les temps d’arrêt coûtent ~5 000 $/h (moyenne de l’industrie).

- Solutions: Installez des capteurs de charge avec arrêt automatique à 90 % de leur capacité.

Erreur #3 : Ignorer les EPI

- Risque: Exposition au gaz HF (issu de la décomposition de l’électrolyte).

- Solutions: Mandat combinaisons résistantes aux acides + détecteurs de gaz en temps réel.

Erreur #4 : Mauvaise manipulation de la masse noire

- Risque: La contamination croisée réduit la pureté du lithium.

- Solutions: Etiquer les bacs de stockage et utiliser un transport pneumatique scellé.

Conseil d’entraînement: Les simulations VR peuvent réduire les erreurs humaines de 40 % (données OSHA).

Comment prolonger la durée de vie des machines de recyclage des batteries au lithium

Meilleures pratiques de maintenance

-

Quotidien:

- Lubrifier les roulements du broyeur (graisse haute température).

- Inspectez les bandes transporteuses pour détecter les déchirures.

-

Hebdomadaire:

- Calibrer les trieurs optiques avec des échantillons de référence.

- Nettoyez les filtres cycloniques pour maintenir le flux d’air.

-

Mensuel:

- Remplacer les pièces d’usure (pointes de broyeur à marteaux, mailles de tamis).

- Testez les systèmes d’arrêt d’urgence.

Contrôles environnementaux

- Température: Maintenir les zones de traitement à 15-25°C pour éviter la dégradation du fluide hydraulique.

- Humidité: Maintenir <60 % HR pour éviter la corrosion du métal.

Impact sur les coûts: La maintenance proactive réduit de 50 % les coûts de réparation à long terme (analyse McKinsey).

Ce guide complet explore les composants essentiels des équipements de recyclage des batteries au lithium, notamment les modules de prétraitement, les systèmes de traitement mécanique et les unités de purification. Nous passons en revue le flux de travail étape par étape, de la collecte et du tri des batteries à la récupération et au raffinage des matériaux, en mettant l’accent sur l’importance des caractéristiques de sécurité et des taux de récupération élevés. L’article souligne également les avantages significatifs pour diverses industries, tels que les économies de coûts pour les fabricants de véhicules électriques et les flux de revenus pour les entreprises de gestion des déchets. De plus, il couvre les principaux éléments à prendre en compte pour l’installation et la maintenance de cet équipement, en fournissant des informations sur les processus d’assurance qualité et les erreurs courantes des opérateurs. Alors que la demande de lithium ne cesse d’augmenter, les équipements de recyclage des batteries au lithium apparaissent comme une solution vitale pour un avenir durable.