Dans le domaine de la technologie moderne, la batterie 18650 s’est imposée comme la pierre angulaire de l’innovation. Qu’il s’agisse d’ordinateurs portables, de véhicules électriques, d’outils électriques ou de stockage d’énergie renouvelable, ces batteries lithium-ion cylindriques sont omniprésentes. Mais qu’est-ce qui entre dans la fabrication de ces puissantes cellules d’énergie ? Dans ce blog, nous nous penchons sur le processus complexe de production des batteries 18650, en explorant les principes, les défis et les tendances futures qui façonnent cette industrie vitale. Que vous soyez un professionnel de l’industrie ou simplement curieux de connaître la technologie derrière les appareils de tous les jours, rejoignez-nous dans ce voyage pour découvrir les secrets de la fabrication des batteries 18650.

Qu’est-ce que la fabrication de batteries 18650 ?

La fabrication de batteries 18650 fait référence au processus de production de batteries lithium-ion cylindriques de 18 mm de diamètre et de 65 mm de longueur. Ces batteries sont largement utilisées en raison de leur haute densité énergétique, de leur fiabilité et de leur polyvalence. Le processus de fabrication implique plusieurs étapes critiques, notamment la préparation des électrodes, l’assemblage des cellules et les tests de qualité. Le nom « 18650 » est dérivé des dimensions de la batterie, ce qui en fait une taille standard dans l’industrie. Ces batteries sont couramment utilisées dans les ordinateurs portables, les véhicules électriques, les outils électriques et d’autres applications à forte demande. Le processus de fabrication garantit que chaque batterie répond à des normes de sécurité et de performance strictes, ce qui en fait un choix privilégié pour diverses industries.

Comment fonctionne le processus de production de la batterie 18650 ?

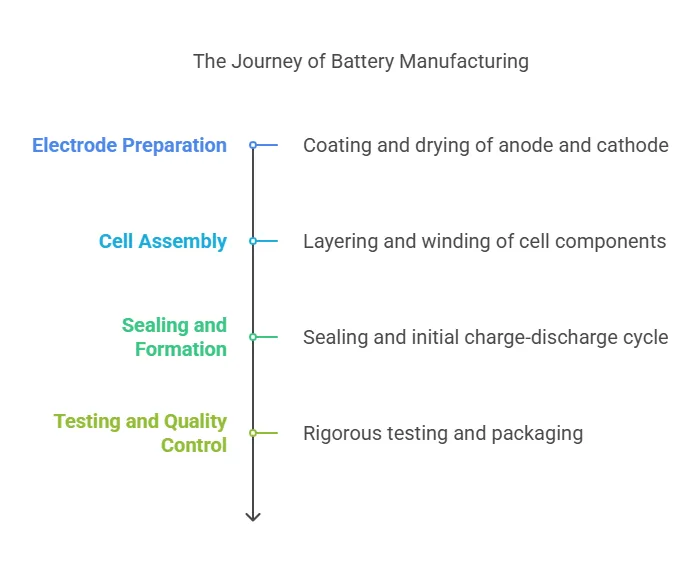

La production des batteries 18650 implique un flux de travail détaillé et précis pour garantir une qualité et des performances élevées. Voici une description étape par étape du processus :

-

Préparation de l’électrode:

- L’anode (généralement en graphite) et la cathode (souvent de l’oxyde de lithium et de cobalt ou d’autres composés à base de lithium) sont recouvertes de feuilles métalliques.

- Les feuilles revêtues sont ensuite séchées et roulées pour obtenir l’épaisseur souhaitée.

-

Assemblage de cellules:

- L’anode, la cathode et le séparateur (un mince film poreux) sont superposés et enroulés en une forme cylindrique.

- La cellule enroulée est insérée dans un boîtier métallique et des électrolytes sont injectés pour faciliter le mouvement des ions.

-

Etanchéité et formation:

- La cellule est scellée pour éviter les fuites et assurer la sécurité.

- La batterie subit un cycle initial de charge-décharge pour stabiliser ses performances.

-

Tests et contrôle de la qualité:

- Chaque batterie est rigoureusement testée pour la capacité, la tension et les paramètres de sécurité.

- Les batteries qui réussissent les tests sont étiquetées et emballées pour la distribution.

Ce processus méticuleux garantit que les batteries 18650 offrent des performances constantes et répondent aux normes de l’industrie.

Pourquoi le principe de fabrication de la batterie 18650 est-il important ?

Le principe de la fabrication des batteries 18650 s’articule autour de la création d’une solution de stockage d’énergie sûre, efficace et performante. La conception et le processus de production sont basés sur les propriétés électrochimiques de la technologie lithium-ion, qui permet une densité d’énergie élevée et une longue durée de vie. Les principes clés sont les suivants :

- Mécanique de précision: Assurer un revêtement uniforme des électrodes et un assemblage précis des cellules pour éviter les défauts.

- Mesures de sécurité: Incorporant des caractéristiques de sécurité telles que des évents de décharge de pression et la stabilité thermique pour éviter la surchauffe ou les explosions.

- Optimisation de l’efficacité: Maximiser la production d’énergie tout en minimisant la résistance interne pour améliorer les performances.

La compréhension de ces principes est cruciale pour que les fabricants puissent produire des batteries qui répondent aux exigences des applications modernes tout en respectant les réglementations en matière de sécurité et d’environnement.

Quelles sont les applications des batteries 18650 dans diverses industries ?

Les batteries 18650 sont très polyvalentes et sont utilisées dans un large éventail d’industries en raison de leur fiabilité et de leur haute densité d’énergie. Certaines applications clés incluent :

- Électronique grand public: Alimentation des ordinateurs portables, des lampes de poche et des appareils portables.

- Véhicules électriques (VE): Servant d’éléments de base pour les batteries de véhicules électriques en raison de leur grande capacité et de leur durabilité.

- Outils électriques: Fournir l’énergie nécessaire pour les perceuses, scies et autres outils sans fil.

- Stockage d’énergie renouvelable: Stocker de l’énergie dans des systèmes d’énergie solaire et éolienne pour une utilisation ultérieure.

- Dispositifs médicaux: Assurer une alimentation fiable pour les équipements critiques tels que les moniteurs portables et les outils de diagnostic.

L’adaptabilité des batteries 18650 en fait une pierre angulaire de la technologie moderne, permettant l’innovation dans de multiples secteurs.

Quel est l’impact de la fabrication de la batterie 18650 sur les performances de la batterie ?

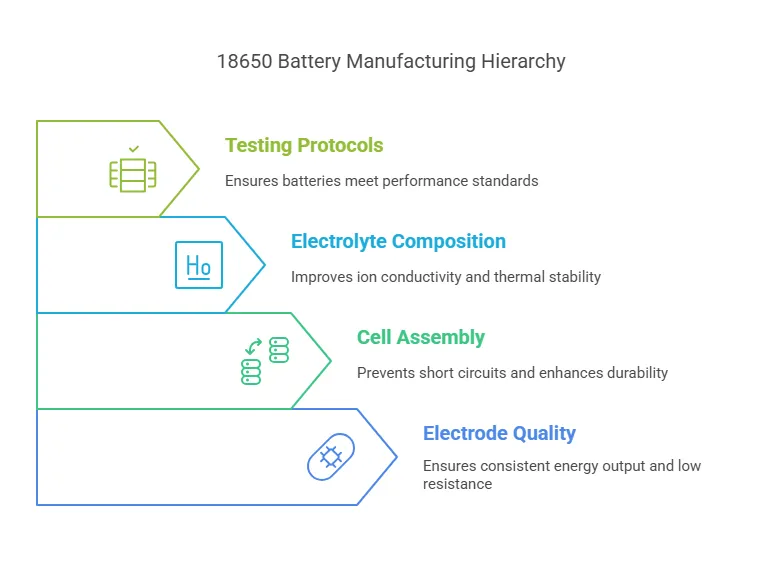

Le processus de fabrication des batteries 18650 influence directement leurs performances, leur sécurité et leur longévité. Voici comment :

- Qualité de l’électrode: Le revêtement uniforme et l’épaisseur précise assurent une production d’énergie constante et réduisent la résistance interne.

- Assemblage de cellules: Un enroulement et une étanchéité appropriés empêchent les courts-circuits et améliorent la durabilité.

- Composition de l’électrolyte: Les électrolytes de haute qualité améliorent la conductivité ionique et la stabilité thermique.

- Protocoles de test: Des tests rigoureux garantissent que seules les batteries répondant aux normes de performance arrivent sur le marché.

En optimisant chaque étape de la fabrication, les producteurs peuvent créer des batteries qui offrent des performances supérieures, des cycles de vie plus longs et une sécurité accrue, répondant ainsi aux besoins des applications exigeantes.

Ces sujets fournissent un aperçu complet de la fabrication des batteries 18650, abordant des aspects clés qui plaisent à la fois aux professionnels de l’industrie et aux lecteurs curieux.

Quelles sont les méthodes de test utilisées dans la fabrication des batteries 18650 ?

Les tests sont une partie essentielle de la fabrication des batteries 18650 pour garantir la sécurité, la fiabilité et les performances. Voici quelques méthodes de test clés utilisées :

-

Test de capacité:

- Mesure la capacité de stockage d’énergie de la batterie.

- Garantit que la batterie répond aux normes de performance spécifiées.

-

Test de tension:

- Vérifie la tension en circuit ouvert et la plage de tension de fonctionnement.

- Identifie toute incohérence dans la tension de sortie.

-

Test de durée de vie:

- Simule des cycles de charge-décharge répétés pour évaluer la longévité.

- Aide à déterminer la durée de vie de la batterie dans des conditions réelles.

-

Tests de sécurité:

- Comprend des tests de surcharge, de court-circuit et de stabilité thermique.

- Garantit que la batterie peut résister à des conditions extrêmes sans défaillance.

-

Test d’impédance:

- Mesure la résistance interne pour évaluer l’efficacité et la génération de chaleur.

- Une impédance élevée peut indiquer des problèmes de performances potentiels.

Ces tests sont effectués à différentes étapes de la production afin de s’assurer que seules des batteries de haute qualité arrivent sur le marché.

Pourquoi le contrôle de la qualité est-il crucial dans la production de batteries 18650 ?

Le contrôle qualité (CQ) est essentiel dans la production de batteries 18650 pour maintenir la cohérence, la sécurité et les performances. Voici comment le CQ est mis en œuvre :

-

Inspection des matières premières:

- Garantit que des matériaux tels que le lithium, le cobalt et le graphite répondent aux normes de pureté.

- Prévient les défauts causés par des matériaux de qualité inférieure.

-

Surveillance en cours de processus:

- Suit le revêtement des électrodes, l’assemblage des cellules et le remplissage de l’électrolyte.

- Identifie et corrige les écarts en temps réel.

-

Test du produit final:

- Effectue des tests complets sur les batteries finies.

- Vérifie la capacité, la tension et les paramètres de sécurité.

-

Documentation et traçabilité:

- Tenir des registres détaillés de chaque lot de production.

- Permet d’identifier et de résoudre rapidement les problèmes.

En mettant en œuvre des mesures de contrôle qualité rigoureuses, les fabricants peuvent fournir des batteries 18650 fiables et sûres à leurs clients.

Quels sont les défis courants dans la fabrication des batteries 18650 ?

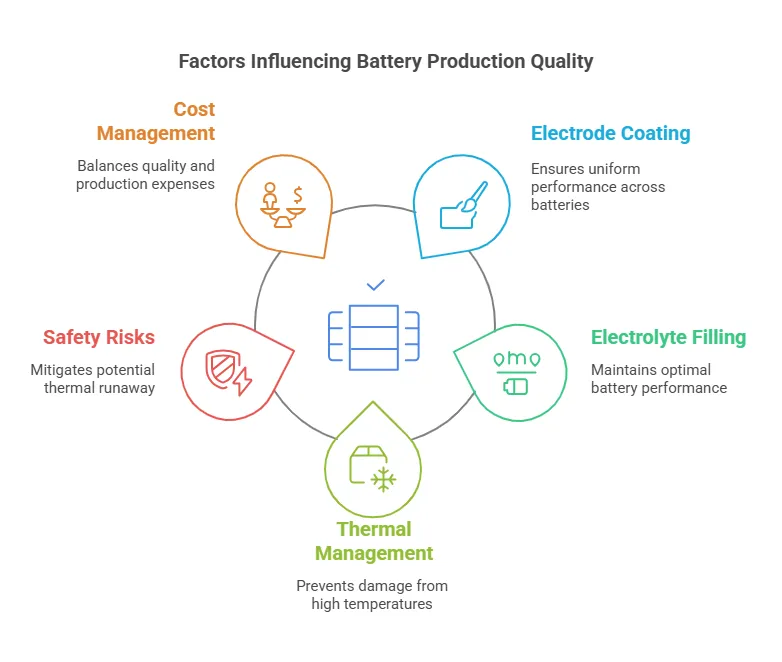

La fabrication des batteries 18650 implique de surmonter plusieurs défis pour garantir la qualité et l’efficacité. Certains problèmes courants incluent :

-

Uniformité du revêtement des électrodes:

- Un revêtement incohérent peut entraîner des problèmes de performance.

- Nécessite des machines précises et un étalonnage régulier.

-

Remplissage d’électrolytes:

- Un remplissage excessif ou insuffisant peut affecter les performances de la batterie.

- Des systèmes automatisés sont utilisés pour assurer l’exactitude.

-

Gestion thermique:

- Les températures élevées pendant la production peuvent endommager les composants.

- Les environnements contrôlés et les systèmes de refroidissement sont essentiels.

-

Risques pour la sécurité:

- Les batteries lithium-ion sont sujettes à l’emballement thermique si elles ne sont pas manipulées correctement.

- Des protocoles de sécurité stricts et de l’équipement sont nécessaires.

-

Gestion des coûts:

- Des matériaux de haute qualité et des machines de pointe augmentent les coûts de production.

- L’équilibre entre coût et qualité est un défi constant.

Pour relever ces défis, il faut de l’expertise, des technologies de pointe et une amélioration continue des processus de fabrication.

Quel est l’impact des considérations environnementales et de sécurité sur les usines de batteries 18650 ?

L’environnement et la sécurité sont des priorités absolues dans les usines de batteries 18650 en raison de la nature dangereuse de la technologie lithium-ion. Les principales considérations sont les suivantes :

-

Contrôle de la qualité de l’air:

- Empêche la contamination des électrodes et des électrolytes.

- Les salles blanches avec des filtres HEPA sont couramment utilisées.

-

Gestion des déchets:

- Élimination appropriée des déchets chimiques et des batteries défectueuses.

- Programmes de recyclage des piles usagées afin de réduire l’impact environnemental.

-

Mesures de sécurité incendie:

- Installation de systèmes d’extinction d’incendie et de capteurs thermiques.

- Exercices de sécurité réguliers et formation des travailleurs.

-

Protection des travailleurs:

- Utilisation d’équipements de protection pour prévenir l’exposition à des produits chimiques nocifs.

- Assurer une bonne ventilation dans les zones de production.

-

Rendement énergétique:

- Mettre en œuvre des technologies d’économie d’énergie pour réduire l’empreinte carbone.

- Utiliser des sources d’énergie renouvelables dans la mesure du possible.

Ces mesures protègent non seulement les travailleurs et l’environnement, mais améliorent également l’efficacité globale et la réputation de l’usine de fabrication.

Quelles sont les bonnes pratiques pour entretenir les batteries 18650 en production ?

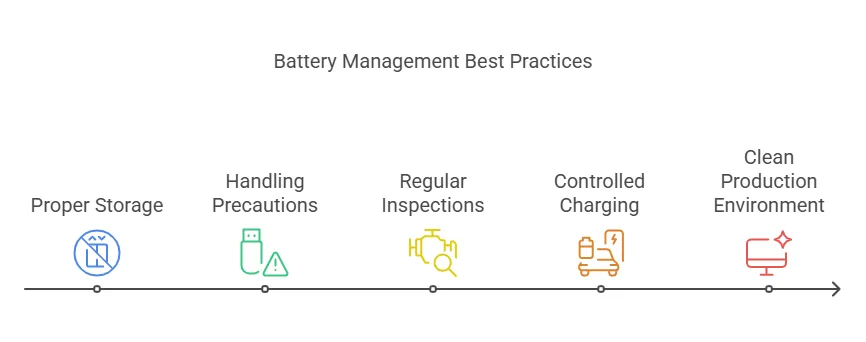

Le maintien des accus 18650 pendant la production est crucial pour garantir leur qualité et leur longévité. Voici quelques bonnes pratiques :

-

Stockage approprié:

- Stockez les batteries dans un endroit frais et sec pour éviter toute dégradation.

- Évitez l’exposition à des températures élevées ou à l’humidité.

-

Précautions de manipulation:

- Utilisez un équipement antistatique pour éviter les dommages causés par les décharges électrostatiques.

- Évitez de faire tomber ou de stresser mécaniquement les batteries.

-

Inspections régulières:

- Vérifiez les défauts physiques tels que les bosses ou les fuites.

- Surveillez les niveaux de tension et d’impédance pendant le stockage.

-

Charge contrôlée:

- Utilisez des chargeurs spécialisés pour éviter la surcharge ou la sous-charge.

- Suivez les directives du fabricant pour les paramètres de charge.

-

Environnement de production propre:

- Maintenez un espace de travail sans poussière et à température contrôlée.

- Prévenir la contamination des composants de la batterie.

En adhérant à ces pratiques, les fabricants peuvent s’assurer que les batteries 18650 restent dans un état optimal tout au long du processus de production, réduisant ainsi les déchets et améliorant la qualité globale.

Ces sujets fournissent des informations précieuses sur les subtilités de la fabrication des batteries 18650, en abordant des aspects clés qui plaisent à la fois aux professionnels de l’industrie et aux lecteurs généraux.

Comment améliorer l’efficacité énergétique de la fabrication des batteries 18650 ?

L’efficacité énergétique est un objectif essentiel dans la fabrication des batteries 18650 afin de réduire les coûts et l’impact environnemental. Voici quelques stratégies pour améliorer l’efficacité énergétique :

-

Machinerie avancée:

- Utilisez un équipement de haute précision qui minimise le gaspillage d’énergie lors du revêtement des électrodes et de l’assemblage des cellules.

- Mettre en œuvre des systèmes automatisés pour réduire les erreurs manuelles et la consommation d’énergie.

-

Optimisation des processus:

- Rationalisez les flux de production pour éliminer les étapes redondantes.

- Optimisez les processus de séchage et de durcissement pour réduire la consommation d’énergie.

-

Intégration des énergies renouvelables:

- Installer des panneaux solaires ou des éoliennes pour alimenter les installations de fabrication.

- Utilisez des systèmes de stockage d’énergie pour équilibrer la demande et l’offre d’énergie.

-

Systèmes de récupération de chaleur:

- Capter et réutiliser la chaleur générée pendant la production pour d’autres processus.

- Réduire la dépendance aux sources de chauffage externes.

-

Surveillance de l’énergie:

- Installez des compteurs intelligents pour suivre la consommation d’énergie en temps réel.

- Identifiez les points à améliorer grâce à l’analyse des données.

En adoptant ces mesures, les fabricants peuvent réduire considérablement la consommation d’énergie tout en maintenant des normes de production élevées.

Quelles avancées technologiques façonnent la fabrication des batteries 18650 ?

Les progrès technologiques révolutionnent la fabrication des batteries 18650, la rendant plus efficace et plus durable. Les principales innovations comprennent :

-

Automatisation et robotique:

- Les lignes automatisées de revêtement d’électrodes et d’assemblage de cellules améliorent la précision et la vitesse.

- Les robots manipulent des matières dangereuses, réduisant ainsi les risques pour les travailleurs.

-

IA et apprentissage automatique:

- Les systèmes de maintenance prédictive détectent les problèmes d’équipement avant qu’ils n’entraînent des temps d’arrêt.

- Les algorithmes d’IA optimisent les paramètres de production pour une meilleure qualité et efficacité.

-

Matériaux avancés:

- Les anodes en silicium et les électrolytes à l’état solide améliorent la densité d’énergie et la sécurité.

- Les nouveaux matériaux de cathode comme le phosphate de fer lithium (LFP) réduisent les coûts et l’impact environnemental.

-

Impression 3D:

- Permet le prototypage rapide de composants de batterie.

- Réduit le gaspillage de matériaux et accélère l’innovation.

-

Fabrication intelligente:

- Les appareils compatibles IoT surveillent la production en temps réel.

- Les informations basées sur les données améliorent la prise de décision et le contrôle des processus.

Ces progrès poussent l’industrie vers de meilleures performances, des coûts réduits et une plus grande durabilité.

Quelles sont les normes réglementaires qui régissent la production de batteries 18650 ?

Les normes réglementaires garantissent la sécurité, la qualité et la conformité environnementale de la production de batteries 18650. Les normes clés sont les suivantes :

-

Normes de sécurité:

- No ONU 38.3: Garantit que les batteries peuvent résister aux dangers du transport tels que les vibrations et les températures extrêmes.

- CEI 62133: Spécifie les exigences de sécurité pour les cellules secondaires scellées portables.

-

Réglementations environnementales:

- RoHS (restriction des substances dangereuses): Limite l’utilisation de matériaux nocifs comme le plomb et le cadmium.

- REACH (enregistrement, évaluation, autorisation et restriction des substances chimiques): Assure la manipulation en toute sécurité des produits chimiques utilisés dans la production.

-

Normes de qualité:

- Norme ISO 9001: Certifie les systèmes de management de la qualité dans la fabrication.

- Norme ISO 14001: Se concentre sur les systèmes de gestion environnementale.

-

Règlements sur le transport:

- Réglementation IATA sur les marchandises dangereuses: Régit le transport aérien des batteries lithium-ion.

- ADR (Accord européen relatif au transport international des marchandises dangereuses par route): S’applique au transport routier.

Le respect de ces normes est essentiel pour que les fabricants puissent accéder aux marchés mondiaux et renforcer la confiance des consommateurs.

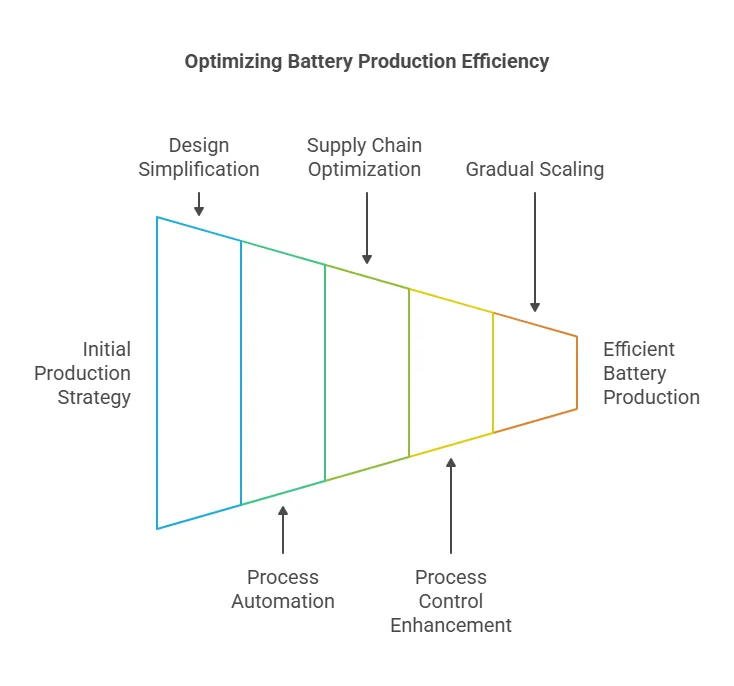

Comment optimiser la production de batteries 18650 pour la fabrication à grand volume ?

L’optimisation de la production de batteries 18650 pour la fabrication à grand volume nécessite une combinaison de technologie de pointe et de processus efficaces. Voici une approche étape par étape :

-

Conception pour la fabricabilité:

- Simplifiez la conception des batteries pour réduire la complexité de la production.

- Utilisez des composants standardisés pour rationaliser l’assemblage.

-

Automatisez les processus clés:

- Mettre en œuvre des systèmes robotisés pour le revêtement, l’enroulement et l’assemblage des électrodes.

- Utilisez des systèmes automatisés d’inspection de la qualité pour détecter les défauts.

-

Optimiser la chaîne d’approvisionnement:

- Procurez-vous des matières premières de haute qualité auprès de fournisseurs fiables.

- Mettez en place un inventaire juste-à-temps pour réduire les coûts de stockage.

-

Améliorer le contrôle du processus:

- Utilisez des systèmes de surveillance en temps réel pour suivre les indicateurs de production.

- Ajustez les paramètres de manière dynamique pour maintenir la cohérence.

-

Augmenter progressivement la capacité:

- Commencez par la production pilote pour identifier et résoudre les problèmes.

- Augmenter progressivement la production tout en maintenant les normes de qualité.

En suivant ces étapes, les fabricants peuvent réaliser une production à grand volume sans compromettre la qualité ou l’efficacité.

Quelles sont les tendances futures de la fabrication et de l’innovation des batteries 18650 ?

L’avenir de la fabrication des batteries 18650 est façonné par les tendances émergentes et les innovations qui promettent d’améliorer les performances, la durabilité et l’évolutivité. Les principales tendances sont les suivantes :

-

Batteries à l’état solide:

- Remplacez les électrolytes liquides par des matériaux solides pour améliorer la sécurité et la densité énergétique.

- Devrait révolutionner l’industrie d’ici 2030.

-

Recyclage et économie circulaire:

- Développer des méthodes de recyclage efficaces pour récupérer des matériaux précieux comme le lithium et le cobalt.

- Réduire la dépendance à l’égard de l’exploitation minière et réduire l’impact environnemental.

-

Fabrication pilotée par l’IA:

- Utilisez l’IA pour optimiser les processus de production et prédire les pannes d’équipement.

- Améliorez l’efficacité et réduisez les temps d’arrêt.

-

Personnalisation et conception modulaire:

- Produisez des batteries adaptées à des applications spécifiques, telles que les véhicules électriques ou le stockage d’énergie renouvelable.

- Les conceptions modulaires permettent un montage et un démontage faciles.

-

Initiatives de durabilité:

- Adoptez des pratiques de fabrication écologiques, telles que l’utilisation d’énergies renouvelables et la réduction des déchets.

- Développer des matériaux et des procédés respectueux de l’environnement.

Ces tendances mettent en évidence l’engagement de l’industrie en faveur de l’innovation et de la durabilité, ouvrant la voie à un avenir meilleur dans le stockage de l’énergie.

Ces sujets offrent une perspective prospective sur la fabrication des batteries 18650, en abordant les principales tendances et innovations qui séduisent les professionnels de l’industrie et les passionnés de technologie.

Cette exploration complète de la fabrication des batteries 18650 révèle le processus méticuleux derrière la création de ces cellules lithium-ion polyvalentes. De la préparation des électrodes et de l’assemblage des cellules aux tests rigoureux et au contrôle qualité, chaque étape est cruciale pour garantir des performances, une sécurité et une longévité élevées. L’article souligne l’importance de l’ingénierie de précision, des mesures de sécurité et de l’optimisation de l’efficacité dans le processus de production. Il aborde également la large gamme d’applications des batteries 18650 dans tous les secteurs, de l’électronique grand public aux dispositifs médicaux. De plus, le blog aborde les défis courants auxquels les fabricants sont confrontés, tels que l’uniformité du revêtement des électrodes et la gestion thermique, tout en soulignant l’importance des considérations environnementales et de sécurité dans les usines modernes. À l’avenir, les avancées technologiques telles que l’automatisation, l’IA et les batteries à semi-conducteurs sont sur le point de révolutionner l’industrie, promettant des performances et une durabilité améliorées. Cet article offre des informations précieuses pour les initiés de l’industrie et les passionnés de technologie, offrant une perspective prospective sur l’avenir de la fabrication des batteries 18650.