Dans le paysage énergétique en évolution rapide d’aujourd’hui, les machines à batteries sont devenues des outils indispensables dans la production, l’assemblage et la maintenance des batteries. Ces appareils spécialisés jouent un rôle crucial pour garantir que les batteries sont fabriquées efficacement, en toute sécurité et selon les normes de qualité les plus élevées. Du lithium-ion aux batteries à l’état solide, ces machines s’adressent à un large éventail d’industries, notamment l’électronique grand public, l’automobile et les énergies renouvelables. Comprendre leur structure, leurs fonctionnalités et leurs applications est essentiel pour apprécier leur importance dans l’alimentation de notre monde moderne.

Qu’est-ce qu’une machine à batterie ?

Une machine à batterie est un équipement spécialisé conçu pour la production, l’assemblage ou la maintenance des batteries. Ces machines font partie intégrante du processus de fabrication, garantissant que les batteries sont produites efficacement, en toute sécurité et selon les normes de qualité les plus élevées. Les machines à batterie peuvent être utilisées pour différents types de batteries, notamment les batteries lithium-ion, plomb-acide et nickel-hydrure métallique. Ils sont utilisés dans des industries allant de l’électronique grand public aux secteurs de l’automobile et des énergies renouvelables.

Structure et conception du produit de la machine à batterie

La structure et la conception d’une machine à batterie sont essentielles à sa fonctionnalité et à son efficacité. En règle générale, une machine à batterie se compose de plusieurs composants clés :

- Système d’alimentation: Ce système est chargé de fournir des matières premières ou des composants à la machine. Il assure un flux continu et précis de matériaux, ce qui est essentiel pour maintenir la vitesse et la précision de la production.

- Unité d’assemblage: Il s’agit du cœur de la machine à batterie où l’assemblage proprement dit des composants de la batterie a lieu. Il comprend des mécanismes d’empilement d’électrodes, d’enroulement de cellules et d’assemblage du boîtier.

- Système de contrôle: Les machines à batterie modernes sont équipées de systèmes de contrôle avancés qui surveillent et régulent l’ensemble du processus de production. Ces systèmes comprennent souvent des contrôleurs logiques programmables (PLC) et des interfaces homme-machine (IHM) pour faciliter l’utilisation et le dépannage.

- Module d’inspection de la qualité: Pour s’assurer que chaque batterie répond à des normes de qualité strictes, les machines à batterie sont souvent équipées de modules d’inspection qui utilisent des capteurs et des caméras pour détecter les défauts ou les incohérences dans les cellules de la batterie.

- Unité d’emballage: Une fois les batteries assemblées et inspectées, elles sont emballées pour l’expédition. Cette unité garantit que les batteries sont emballées en toute sécurité et prêtes à être distribuées.

Comment fonctionne une machine à batterie ?

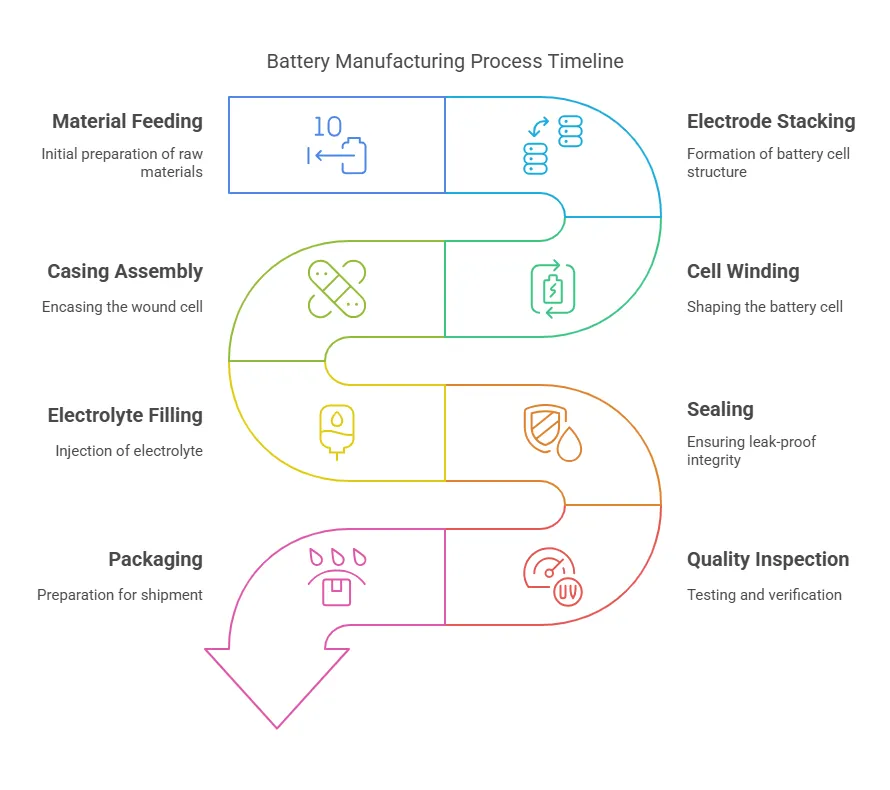

Comprendre le fonctionnement d’une machine à batterie implique de décomposer le processus en plusieurs étapes clés :

- Alimentation en matériaux: Le processus commence par l’introduction de matières premières, telles que des feuilles d’électrodes, des séparateurs et des électrolytes, dans la machine. Ces matériaux sont mesurés avec précision et introduits dans l’unité d’assemblage.

- Empilement d’électrodes: Dans cette étape, les feuilles d’électrodes et les séparateurs sont empilés dans un ordre spécifique pour former la cellule de la batterie. Il s’agit d’une étape critique car elle détermine la capacité et les performances de la batterie.

- Enroulement de cellules: Les couches empilées sont ensuite enroulées dans une forme cylindrique ou prismatique, selon le type de batterie produite. Cette étape nécessite une grande précision pour s’assurer que les couches sont enroulées uniformément sans aucun espace ni chevauchement.

- Assemblage du boîtier: La cellule enroulée est ensuite placée dans un boîtier, qui est généralement en métal ou en plastique. Le boîtier fournit un support structurel et protège les composants internes des dommages externes.

- Remplissage d’électrolytes: Une fois la cellule enfermée, l’électrolyte est injecté dans la cellule. Cette étape est cruciale car l’électrolyte facilite la circulation des ions entre les électrodes, permettant à la batterie de stocker et de libérer de l’énergie.

- Scellement: Une fois l’électrolyte rempli, la batterie est scellée pour éviter les fuites et la contamination. Cette étape implique souvent un thermoscellage ou un soudage par ultrasons pour assurer une étanchéité étanche.

- Inspection de la qualité: La batterie assemblée subit une série de contrôles de qualité, notamment des tests de tension, des tests de capacité et une inspection visuelle. Toutes les batteries défectueuses sont retirées de la chaîne de production.

- Emballage: Enfin, les batteries sont emballées et préparées pour l’expédition. Cette étape comprend l’étiquetage, l’emballage et la palettisation des batteries pour la distribution.

Applications des machines à batterie dans le secteur de l’énergie

Les machines à batteries jouent un rôle central dans le secteur de l’énergie, en particulier dans la production de batteries utilisées pour le stockage d’énergie et les véhicules électriques (VE). Voici quelques applications clés :

- Stockage de l’énergie du réseau: Les machines à batterie sont utilisées pour produire des batteries à grande échelle qui stockent l’énergie générée à partir de sources renouvelables comme le solaire et l’éolien. Ces batteries aident à stabiliser le réseau en fournissant une alimentation de secours pendant les pics de demande ou lorsque la production d’énergie renouvelable est faible.

- Véhicules électriques (VE): L’industrie automobile s’appuie fortement sur les machines à batteries pour produire des batteries de grande capacité pour les véhicules électriques. Ces batteries doivent être durables, efficaces et capables de fournir des performances élevées sur de longues distances.

- Électronique portable: Les machines à batterie sont également utilisées dans la production de batteries pour les appareils électroniques portables tels que les smartphones, les ordinateurs portables et les tablettes. Ces batteries doivent être légères, compactes et capables de maintenir une charge pendant de longues périodes.

- Équipement industriel: Dans les industries qui nécessitent de la machinerie lourde, les machines à batterie produisent des batteries qui alimentent des équipements tels que des chariots élévateurs, des grues et d’autres véhicules industriels. Ces batteries doivent être robustes et capables de résister à des conditions de fonctionnement difficiles.

Différents types de machines à batterie et leurs utilisations

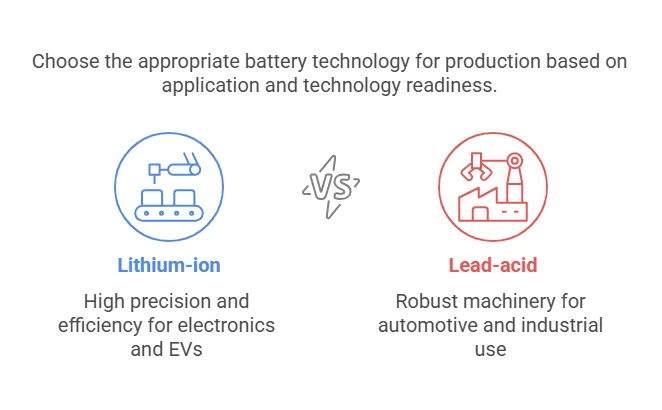

Il existe plusieurs types de machines à batterie, chacune conçue pour des applications et des types de batteries spécifiques. Voici quelques-uns des types les plus courants :

- Machines à batterie lithium-ion: Ces machines sont spécialement conçues pour la production de batteries lithium-ion, qui sont largement utilisées dans l’électronique grand public, les véhicules électriques et le stockage d’énergie renouvelable. Les machines à batterie lithium-ion sont connues pour leur haute précision et leur efficacité.

- Machines à batterie au plomb: Les batteries au plomb sont couramment utilisées dans les applications automobiles et industrielles. Les machines utilisées pour leur production sont conçues pour traiter les composants lourds et encombrants des batteries au plomb, y compris les plaques de plomb et les électrolytes d’acide sulfurique.

- Machines à piles nickel-hydrure métallique (NiMH): Les batteries NiMH sont souvent utilisées dans les véhicules hybrides et l’électronique portable. Les machines utilisées pour leur production sont conçues pour répondre aux exigences spécifiques de la chimie NiMH, y compris l’utilisation d’alliages absorbant l’hydrogène.

- Machines à batterie à semi-conducteurs: Les batteries à l’état solide sont une technologie émergente qui offre une densité d’énergie et une sécurité plus élevées que les batteries lithium-ion traditionnelles. Les machines utilisées pour leur production sont encore en phase de développement mais devraient révolutionner l’industrie des batteries.

- Machines à batterie personnalisées: Certains fabricants exigent des machines à batteries personnalisées adaptées à leurs besoins spécifiques. Ces machines sont conçues pour produire des batteries avec des spécifications uniques, telles que des formes, des tailles ou des chimies personnalisées.

Chaque type de machine à batterie est optimisé pour les exigences spécifiques de la batterie qu’il produit, garantissant une qualité, une efficacité et une fiabilité élevées.

Flux de travail des machines à batterie : de la matière première au produit fini

Le flux de travail d’une machine à batterie est un processus méticuleusement conçu qui transforme les matières premières en batteries entièrement fonctionnelles. Voici une description étape par étape du fonctionnement de ce processus :

- Préparation des matières premières: Le processus commence par la préparation de matières premières, telles que les poudres d’électrodes, les séparateurs et les électrolytes. Ces matériaux sont soigneusement mesurés et préparés pour répondre à des exigences chimiques et physiques spécifiques.

- Revêtement d’électrode: Les poudres d’électrodes sont mélangées à des liants et des solvants pour former une boue, qui est ensuite recouverte de feuilles métalliques (généralement du cuivre pour l’anode et de l’aluminium pour la cathode). Les feuilles revêtues sont séchées et compressées pour assurer l’uniformité.

- Découpe à l’électrode: Les feuilles revêtues sont découpées en formes et tailles précises, en fonction de la conception de la batterie. Cette étape permet de s’assurer que chaque électrode s’insère parfaitement dans la cellule de la batterie.

- Assemblage de cellules: Les électrodes coupées sont empilées ou enroulées ensemble avec des séparateurs pour former la cellule de la batterie. Cette étape est essentielle pour déterminer la capacité et les performances de la batterie.

- Remplissage d’électrolytes: La cellule assemblée est remplie d’électrolyte, ce qui facilite la circulation des ions entre les électrodes. Cette étape doit être effectuée dans un environnement contrôlé pour éviter la contamination.

- Scellement: La cellule est scellée pour éviter les fuites et assurer la sécurité. Cela implique souvent un thermoscellage ou une soudure par ultrasons pour créer un joint étanche et durable.

- Formation et vieillissement: La batterie scellée subit un processus de formation, où elle est chargée et déchargée plusieurs fois pour stabiliser ses performances. Après la formation, la batterie est vieillie pour s’assurer qu’elle répond aux normes de qualité.

- Essais et inspections: La batterie finie est soumise à une série de tests, notamment des tests de tension, de capacité et de sécurité. Toutes les batteries défectueuses sont retirées de la chaîne de production.

- Emballage: Enfin, les batteries sont emballées et préparées pour l’expédition. Cette étape comprend l’étiquetage, l’emballage et la palettisation des batteries pour la distribution.

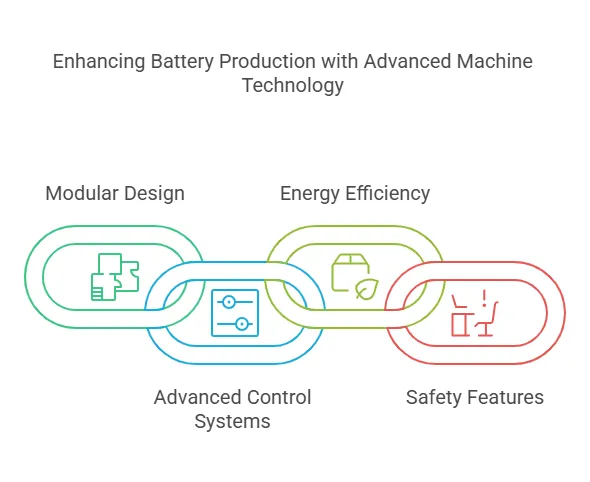

Principales caractéristiques d’une machine à batterie haute performance

Les machines à batterie hautes performances sont conçues pour offrir efficacité, précision et fiabilité. Voici quelques caractéristiques clés à rechercher :

- Automatisation: L’automatisation avancée réduit les erreurs humaines et augmente la vitesse de production. Les systèmes automatisés peuvent gérer des tâches telles que l’alimentation des matériaux, l’empilage des électrodes et l’inspection de la qualité.

- Mécanique de précision: Des composants de haute précision garantissent que chaque batterie est produite selon des spécifications précises. Ceci est crucial pour maintenir la cohérence et la qualité.

- Conception modulaire: Une conception modulaire permet une personnalisation et une évolutivité faciles. Les fabricants peuvent ajouter ou supprimer des modules pour s’adapter aux différents besoins de production.

- Systèmes de contrôle avancés: Les machines à batterie modernes sont équipées de systèmes de contrôle sophistiqués qui surveillent et régulent l’ensemble du processus de production. Ces systèmes incluent souvent des API et des IHM pour une utilisation et un dépannage faciles.

- Rendement énergétique: Les machines hautes performances sont conçues pour minimiser la consommation d’énergie, réduire les coûts d’exploitation et l’impact environnemental.

- Caractéristiques de sécurité: La sécurité est primordiale dans la production de batteries. Les machines hautes performances comprennent des fonctionnalités telles que des boutons d’arrêt d’urgence, des gardes de sécurité et des systèmes d’arrêt automatisés en cas de dysfonctionnement.

Test de produits de machines à batterie : garantir la qualité et la fiabilité

Les tests de produits sont une étape critique dans le processus de production des batteries. Ils garantissent que chaque batterie répond à des normes de qualité et de sécurité strictes. Voici comment les tests de produits de machines à batterie sont généralement menés :

- Test de tension: Ce test mesure la tension de la batterie pour s’assurer qu’elle se situe dans la plage spécifiée. Tout écart peut indiquer des problèmes avec les matériaux de l’électrode ou le processus d’assemblage.

- Test de capacité: Les tests de capacité déterminent la quantité d’énergie que la batterie peut stocker et fournir. Ceci est crucial pour s’assurer que la batterie répond aux attentes en matière de performances.

- Test de durée de vie: Ce test consiste à charger et décharger la batterie plusieurs fois pour évaluer sa longévité. Les batteries qui ne parviennent pas à maintenir leurs performances sur plusieurs cycles sont rejetées.

- Tests de sécurité: Les tests de sécurité comprennent des tests de surcharge, de court-circuit et de stabilité thermique. Ces tests garantissent que la batterie peut résister à des conditions extrêmes sans défaillance ni risque pour la sécurité.

- Inspection visuelle: Des caméras et des capteurs automatisés sont utilisés pour inspecter la batterie à la recherche de défauts physiques, tels que des fissures, des fuites ou des composants mal alignés.

- Essais environnementaux: Les batteries sont soumises à diverses conditions environnementales, telles que des températures élevées et basses, l’humidité et les vibrations, afin de garantir leur fiabilité dans différents environnements.

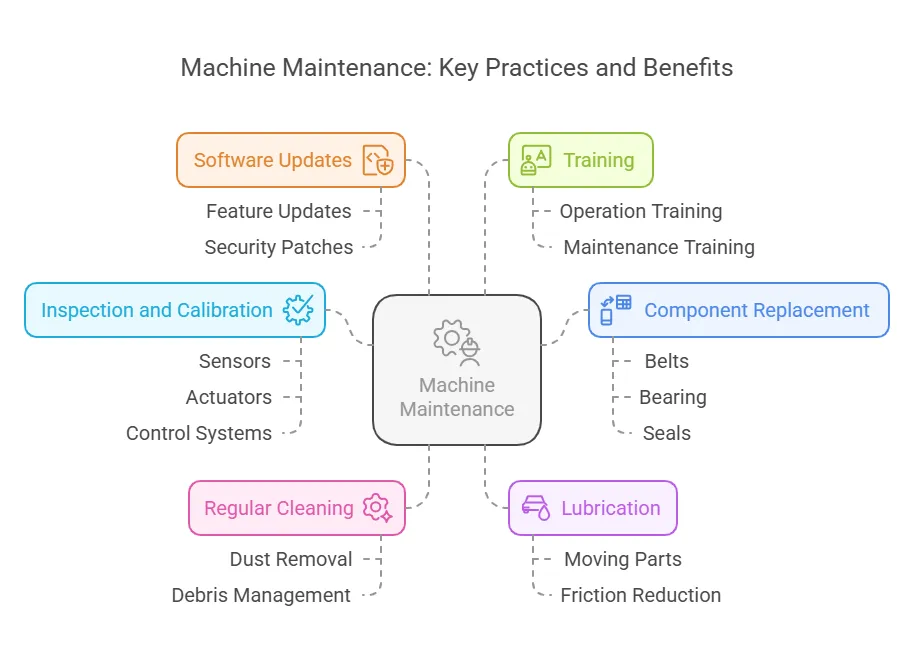

Entretien des machines à batterie : conseils pour la longévité et la performance

Un bon entretien est essentiel pour assurer la longévité et les performances des machines à batterie. Voici quelques conseils :

- Nettoyage régulier: La poussière et les débris peuvent s’accumuler sur les composants de la machine, entraînant des dysfonctionnements. Un nettoyage régulier permet de maintenir des performances optimales.

- Lubrification: Les pièces mobiles doivent être lubrifiées régulièrement pour réduire les frottements et l’usure. Cela prolonge la durée de vie de la machine et garantit un fonctionnement en douceur.

- Inspection et étalonnage: Des inspections et un étalonnage réguliers des capteurs, des actionneurs et des systèmes de contrôle sont essentiels pour maintenir la précision et l’efficacité.

- Remplacement des composants: Les composants d’usure, tels que les courroies, les roulements et les joints, doivent être remplacés périodiquement pour éviter les pannes.

- Mises à jour logicielles: Gardez le logiciel de la machine à jour pour vous assurer qu’elle fonctionne avec les dernières fonctionnalités et correctifs de sécurité.

- Formation: Assurez-vous que les opérateurs sont bien formés aux procédures d’utilisation et de maintenance. Une formation appropriée peut éviter les erreurs de l’opérateur et prolonger la durée de vie de la machine.

Installation et configuration d’une machine à batterie : meilleures pratiques

L’installation et la configuration d’une machine à batterie sont essentielles pour garantir des performances et une sécurité optimales. Voici quelques bonnes pratiques :

- Préparation du site: Choisissez un site propre, sec et exempt de vibrations. Assurez-vous que le site dispose d’un espace suffisant pour la machine et tout équipement auxiliaire.

- Fondation et nivellement: La machine doit être installée sur une fondation stable et plane pour éviter les vibrations et les désalignements. Utilisez des pieds ou des cales de nivellement pour obtenir un alignement parfait.

- Connexions électriques: Assurez-vous que toutes les connexions électriques sont effectuées conformément aux spécifications du fabricant. Utilisez des techniques de mise à la terre appropriées pour éviter les risques électriques.

- Systèmes pneumatiques et hydrauliques: Si la machine utilise des systèmes pneumatiques ou hydrauliques, assurez-vous que toutes les connexions sont sécurisées et exemptes de fuites. Utilisez les fluides et les pressions recommandés.

- Étalonnage initial: Après l’installation, effectuez un étalonnage initial de tous les capteurs, actionneurs et systèmes de contrôle. Cela permet de s’assurer que la machine fonctionne dans les tolérances spécifiées.

- Série d’essai: Effectuez un test pour vérifier que la machine fonctionne correctement. Vérifiez qu’il n’y a pas de bruits, de vibrations ou d’erreurs inhabituels dans le système de contrôle.

- Contrôles de sécurité: Avant la production à grande échelle, effectuez un contrôle de sécurité approfondi. Assurez-vous que tous les dispositifs de sécurité, les boutons d’arrêt d’urgence et les systèmes d’avertissement fonctionnent correctement.

En suivant ces bonnes pratiques, vous pouvez vous assurer que votre machine à batterie est installée et configurée pour des performances, une sécurité et une longévité optimales.

Cet article se penche sur le monde des machines à batterie, en explorant leurs composants essentiels, tels que le système d’alimentation, l’unité d’assemblage, le système de contrôle, le module d’inspection de la qualité et l’unité d’emballage. Il décrit le flux de travail étape par étape, de la préparation des matières premières à l’emballage final des batteries. L’article souligne également l’importance des tests de produits pour garantir la qualité et la fiabilité, ainsi que des conseils d’entretien pour prolonger la durée de vie de ces machines. En outre, il aborde les différents types de machines à batterie, y compris les machines lithium-ion, plomb-acide et à semi-conducteurs, chacune adaptée à des chimies et à des applications de batterie spécifiques. Enfin, il fournit les meilleures pratiques d’installation et de configuration pour garantir des performances et une sécurité optimales. Les machines à batterie ne sont pas seulement des machines, elles constituent l’épine dorsale des solutions modernes de stockage d’énergie et de mobilité.