Dans le paysage en évolution rapide de la technologie et des solutions énergétiques, la machine d’emballage de batteries est devenue un outil indispensable pour les industries du monde entier. De l’électronique grand public aux véhicules électriques en passant par le stockage d’énergie renouvelable, ces machines sont à l’avant-garde pour garantir que les batteries sont assemblées avec précision, efficacité et sécurité. Ce blog explore le rôle essentiel des machines d’emballage de batteries, leurs composants complexes et les dernières innovations qui transforment l’industrie. Rejoignez-nous pour découvrir comment ces machines façonnent l’avenir de la production de batteries et pourquoi elles sont essentielles pour répondre aux exigences d’un monde durable et performant.

Qu’est-ce qu’une machine à emballer de batterie ?

Une machine d’emballage de batterie est un équipement spécialisé conçu pour automatiser le processus d’assemblage et d’emballage des cellules de batterie en packs de batterie complets. Ces machines sont essentielles dans les industries où les batteries sont largement utilisées, telles que l’électronique grand public, les véhicules électriques et les systèmes de stockage d’énergie renouvelable. La fonction principale d’une machine d’emballage de batterie est de s’assurer que les cellules de batterie sont correctement connectées, correctement isolées et emballées efficacement pour répondre aux normes de sécurité et de performance. En automatisant ce processus, les fabricants peuvent augmenter considérablement la vitesse de production, réduire les coûts de main-d’œuvre et minimiser le risque d’erreur humaine, ce qui est essentiel pour maintenir la qualité et la fiabilité des batteries.

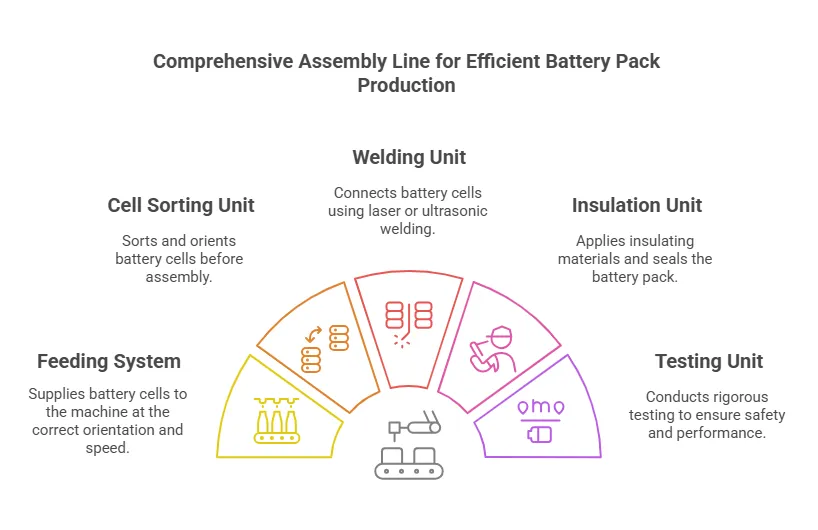

Structure et composants de la machine d’emballage de batterie

Une machine d’emballage de batterie est composée de plusieurs composants clés qui travaillent ensemble pour assurer l’assemblage efficace et précis des batteries. Ces composants comprennent :

- Système d’alimentation :Ce système est responsable de l’alimentation des cellules de batterie de la machine. Il garantit que les cellules sont introduites dans la machine dans la bonne orientation et à la bonne vitesse.

- Unité de tri et d’orientation des cellules :Cette unité trie les cellules de la batterie et s’assure qu’elles sont correctement orientées avant qu’elles ne soient assemblées en packs.

- Unité de soudage :L’unité de soudage relie les cellules de la batterie à l’aide de techniques telles que le soudage laser ou le soudage par ultrasons. Cette étape est cruciale pour établir des connexions électriques entre les cellules.

- Unité d’isolation et d’étanchéité :Cette unité applique des matériaux isolants et scelle la batterie pour la protéger des facteurs externes tels que l’humidité et la poussière.

- Unité d’essais et de contrôle de la qualité :Après l’assemblage, la batterie subit des tests rigoureux pour s’assurer qu’elle répond aux normes de sécurité et de performance. Cette unité vérifie des paramètres tels que la tension, le courant et la température.

- Unité d’emballage :L’unité finale emballe la batterie, la préparant pour l’expédition ou le traitement ultérieur.

Chaque composant joue un rôle essentiel pour garantir le fonctionnement efficace de la machine d’emballage de batteries et la production de batteries de haute qualité.

Flux de travail des machines d’emballage de batteries : des cellules aux packs finis

Le flux de travail d’une machine d’emballage de batterie est un processus méticuleusement conçu qui transforme des cellules de batterie individuelles en batteries entièrement fonctionnelles. Voici une ventilation étape par étape du flux de travail :

- Alimentation cellulaire :Les cellules de batterie sont introduites dans la machine par le biais d’un système d’alimentation automatisé. Ce système garantit que les cellules sont livrées à un rythme constant et dans la bonne orientation.

- Tri et orientation :Les cellules sont triées et orientées afin de s’assurer qu’elles sont correctement positionnées pour les prochaines étapes de l’assemblage.

- Soudage cellulaire :Les cellules sont soudées ensemble à l’aide de techniques de soudage avancées. Cette étape est essentielle pour établir les connexions électriques qui permettent à la batterie de fonctionner.

- Isolation et étanchéité :Des matériaux isolants sont appliqués sur la batterie pour la protéger des facteurs environnementaux. La batterie est ensuite scellée pour s’assurer qu’elle est sûre et sécurisée.

- Tests et contrôle de la qualité :La batterie assemblée subit une série de tests pour s’assurer qu’elle répond à toutes les normes de sécurité et de performance. Tout défaut ou problème est identifié et résolu à ce stade.

- Emballage:La dernière étape consiste à emballer la batterie, à la préparer pour l’expédition ou le traitement ultérieur.

Ce flux de travail garantit que chaque batterie est assemblée avec précision et répond aux normes de qualité les plus élevées.

Comment fonctionne une machine à emballer de batterie ?

Une machine d’emballage de batteries fonctionne grâce à une série de processus automatisés qui garantissent l’assemblage efficace et précis des batteries. Voici comment cela fonctionne :

- Alimentation automatisée :La machine commence par introduire automatiquement les cellules de batterie dans le système. Cela se fait à l’aide d’une bande transporteuse ou d’un bras robotique qui garantit que les cellules sont livrées à un rythme constant.

- Soudure de précision :Une fois les cellules en place, la machine utilise des techniques de soudage de précision pour les connecter. Cette étape est cruciale pour établir les connexions électriques qui permettent à la batterie de fonctionner.

- Application d’isolation :Après le soudage, la machine applique des matériaux isolants sur la batterie. Cela protège le pack des facteurs environnementaux et assure sa sécurité.

- Test de qualité :La batterie assemblée est ensuite soumise à une série de tests pour s’assurer qu’elle répond à toutes les normes de sécurité et de performance. Cela comprend la vérification des niveaux de tension, de courant et de température appropriés.

- Emballage final :Une fois que la batterie a passé tous les tests, elle est emballée et préparée pour l’expédition ou le traitement ultérieur.

L’ensemble du processus est automatisé, ce qui garantit une efficacité et une cohérence élevées dans la production de batteries.

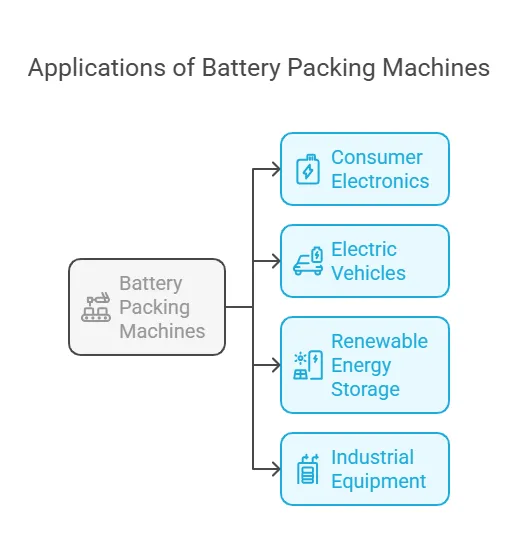

Champ d’application des machines d’emballage de batteries

Les machines d’emballage de batteries sont utilisées dans un large éventail d’industries où les batteries sont un composant essentiel. Certaines des applications clés incluent :

- Électronique grand public :Les machines d’emballage de batterie sont utilisées pour assembler des batteries pour des appareils tels que les smartphones, les ordinateurs portables et les tablettes. Ces machines garantissent que les batteries sont compactes, efficaces et sûres pour une utilisation dans l’électronique grand public.

- Véhicules électriques (VE) :Dans l’industrie des VE, les machines d’emballage de batteries sont essentielles pour assembler les grandes batteries qui alimentent les voitures, les bus et les vélos électriques. Ces machines garantissent que les batteries sont robustes, fiables et capables de résister aux exigences des véhicules électriques.

- Stockage de l’énergie renouvelable :Les machines d’emballage de batteries sont également utilisées dans le secteur des énergies renouvelables pour assembler des batteries pour les systèmes de stockage d’énergie. Ces systèmes stockent l’énergie générée à partir de sources renouvelables comme le solaire et l’éolien, et les batteries doivent être très efficaces et durables.

- Équipement industriel:Dans les industries qui reposent sur de la machinerie lourde, les machines d’emballage de batteries sont utilisées pour assembler des batteries pour les équipements industriels. Ces packs doivent être puissants et fiables pour assurer le bon fonctionnement des machines industrielles.

La polyvalence et l’efficacité des machines d’emballage de batteries les rendent indispensables dans ces industries et dans bien d’autres.

Quel est l’environnement de travail optimal pour les machines à emballer les batteries ?

L’environnement de travail optimal des machines d’emballage de batteries est crucial pour assurer leur fonctionnement efficace et leur longévité. Voici les facteurs clés à prendre en compte :

- Contrôle de la température :Les machines d’emballage de batterie doivent fonctionner dans un environnement à température contrôlée, généralement entre 15 °C et 25 °C. Les températures extrêmes peuvent affecter les performances de la machine et la qualité des batteries.

- Niveaux d’humidité :Le maintien d’un taux d’humidité entre 40 % et 60 % est essentiel. Une humidité excessive peut entraîner de la condensation, ce qui peut endommager la machine et les cellules de la batterie.

- Propreté:L’espace de travail doit être exempt de poussière et de contaminants. Un environnement propre empêche les débris d’interférer avec les composants de la machine et garantit la production de batteries de haute qualité.

- Ventilation:Une bonne ventilation est nécessaire pour dissiper la chaleur générée par la machine et maintenir la qualité de l’air. Une bonne circulation de l’air aide à prévenir la surchauffe et assure un environnement de travail sûr.

- Alimentation stable :Une alimentation électrique stable et ininterrompue est essentielle. Les fluctuations de tension peuvent endommager la machine et affecter la consistance des batteries produites.

La création et le maintien d’un environnement de travail optimal améliorent non seulement les performances des machines d’emballage de batteries, mais prolongent également leur durée de vie.

Comment se déroulent les tests et l’assurance qualité des batteries ?

Les tests de batterie et l’assurance qualité sont des étapes essentielles pour garantir la sécurité et la fiabilité du produit final. Voici un guide étape par étape du processus :

-

Inspection initiale :

- Vérification visuelle :Inspectez la batterie pour détecter tout défaut visible tel que des fissures, des fuites ou des désalignements.

- Contrôle dimensionnel :Assurez-vous que la batterie répond aux dimensions et aux tolérances spécifiées.

-

Essais électriques :

- Test de tension :Mesurez la tension de chaque cellule et de l’ensemble de l’emballage pour vous assurer qu’il répond aux spécifications requises.

- Test de courant :Vérifiez la sortie actuelle pour vérifier qu’elle s’aligne avec les paramètres de conception.

- Test de résistance interne :Mesurez la résistance interne pour assurer un transfert d’énergie efficace et une perte de puissance minimale.

-

Tests de performance :

- Cycles de charge/décharge :Effectuez plusieurs cycles de charge et de décharge pour évaluer les performances et la longévité de la batterie.

- Test de capacité :Mesurer la capacité énergétique pour s’assurer qu’elle répond aux normes requises.

-

Tests de sécurité :

- Test de surcharge/décharge excessive :Simulez des scénarios de surcharge et de surcharge pour vous assurer que la batterie peut gérer des conditions extrêmes sans défaillance.

- Test de température :Exposez la batterie à des températures variables pour évaluer sa stabilité thermique et sa sécurité.

-

Inspection finale :

- Étiquetage et documentation :Assurez-vous que toutes les étiquettes et tous les documents sont exacts et conformes aux normes réglementaires.

- Contrôle de l’emballage :Vérifiez que la batterie est bien emballée pour éviter tout dommage pendant le transport.

En suivant ces étapes, les fabricants peuvent s’assurer que chaque batterie répond aux normes les plus élevées de qualité et de sécurité.

Pourquoi les précautions de sécurité sont-elles importantes pour l’utilisation d’une machine à emballer de batterie ?

Les précautions de sécurité sont essentielles lors de l’utilisation d’une machine à emballer les batteries pour prévenir les accidents et assurer le bien-être des opérateurs. Voici quelques mesures de sécurité essentielles :

- Équipement de protection individuelle (EPI) :Les opérateurs doivent porter un EPI approprié, y compris des gants, des lunettes de sécurité et des vêtements de protection, pour se protéger contre les dangers potentiels.

- Protection de la machine :Assurez-vous que toutes les pièces mobiles de la machine sont correctement protégées pour éviter tout contact accidentel.

- Bouton d’arrêt d’urgence :Installez et testez régulièrement les boutons d’arrêt d’urgence pour permettre un arrêt immédiat en cas d’urgence.

- Formation régulière :Fournir une formation régulière aux opérateurs sur l’utilisation sécuritaire de la machine et les procédures d’urgence.

- Ventilation:Assurez-vous que l’espace de travail est bien ventilé pour éviter l’accumulation de fumées ou de gaz nocifs.

- Sécurité incendie :Équipez l’espace de travail d’extincteurs et assurez-vous que tout le personnel est formé aux protocoles de sécurité incendie.

La mise en œuvre de ces précautions de sécurité permet de minimiser les risques et de créer un environnement de travail plus sûr.

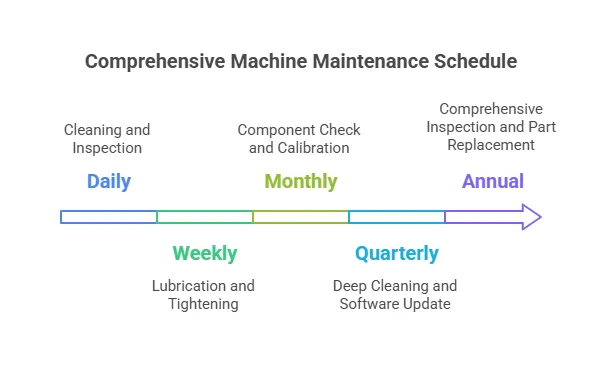

Comment effectuer l’entretien et la maintenance de routine des machines à emballer les batteries ?

L’entretien et les soins de routine sont essentiels pour maintenir les machines d’emballage de batteries dans un état optimal. Voici un guide étape par étape :

-

Entretien quotidien :

- Nettoyage:Nettoyez la machine tous les jours pour enlever la poussière et les débris qui pourraient affecter ses performances.

- Inspection:Inspectez la machine pour détecter tout signe visible d’usure ou de dommage.

-

Entretien hebdomadaire :

- Lubrification:Lubrifiez les pièces mobiles pour réduire les frottements et prévenir l’usure.

- Serrage:Vérifiez et serrez tous les boulons ou vis desserrés.

-

Entretien mensuel :

- Vérification des composants :Inspectez les composants critiques tels que l’unité de soudage, le système d’alimentation et l’unité d’isolation pour tout signe d’usure ou de dommage.

- Étalonnage:Calibrez la machine pour vous assurer qu’elle fonctionne dans les paramètres spécifiés.

-

Maintenance trimestrielle :

- Nettoyage en profondeur :Effectuez un nettoyage en profondeur de la machine, y compris les zones difficiles d’accès.

- Mise à jour logicielle :Mettez à jour le logiciel de la machine vers la dernière version pour garantir des performances optimales.

-

Entretien annuel :

- Inspection complète :Effectuez une inspection complète de l’ensemble de la machine, y compris les systèmes électriques et mécaniques.

- Remplacement des pièces usées :Remplacez toutes les pièces usées ou endommagées pour éviter de futures pannes.

En suivant ce calendrier d’entretien, vous pouvez assurer la longévité et l’efficacité de votre machine d’emballage de batteries.

Quelles sont les dernières innovations en matière de machines d’emballage de batteries ?

L’industrie des machines d’emballage de batteries est en constante évolution, avec plusieurs innovations récentes améliorant l’efficacité et les performances :

- Automatisation et robotique :La robotique avancée est intégrée dans les machines d’emballage de batteries pour augmenter la précision et la vitesse. Les systèmes automatisés peuvent gérer des tâches complexes avec un minimum d’intervention humaine.

- IA et apprentissage automatique :L’IA et les algorithmes d’apprentissage automatique sont utilisés pour optimiser le processus d’emballage. Ces technologies peuvent prédire les besoins de maintenance, améliorer le contrôle de la qualité et améliorer l’efficacité globale.

- Conception modulaire :Les machines d’emballage de batteries modernes sont conçues avec des composants modulaires, ce qui permet des mises à niveau et une personnalisation faciles. Cette flexibilité aide les fabricants à s’adapter à l’évolution des besoins de production.

- Rendement énergétique:Les modèles plus récents sont conçus pour consommer moins d’énergie, ce qui réduit les coûts d’exploitation et l’impact environnemental.

- Caractéristiques de sécurité améliorées :Les innovations en matière de caractéristiques de sécurité, telles que les capteurs avancés et les systèmes de surveillance en temps réel, rendent les machines d’emballage de batteries plus sûres à utiliser.

- Fabrication intelligente :L’intégration avec l’IoT (Internet des objets) permet la collecte et l’analyse des données en temps réel, ce qui facilite la prise de décision plus intelligente et améliore les résultats de production.

Ces innovations font progresser l’industrie, rendant les machines d’emballage de batteries plus efficaces, plus fiables et plus adaptables à divers besoins de fabrication.

La machine d’emballage de batterie est un appareil spécialisé qui automatise l’assemblage et l’emballage des cellules de batterie en packs complets. C’est un composant essentiel dans des industries telles que l’électronique grand public, les véhicules électriques, le stockage d’énergie renouvelable et les équipements industriels. Ces machines se composent de composants clés tels que des systèmes d’alimentation, des unités de tri de cellules, des unités de soudage, des unités d’isolation et d’étanchéité, des unités de test et de contrôle de la qualité et des unités d’emballage. Un fonctionnement optimal nécessite un environnement contrôlé avec une température, une humidité, une propreté, une ventilation et une alimentation stables stables. Les précautions de sécurité et l’entretien de routine sont essentiels pour un fonctionnement efficace et une longévité. Les innovations récentes, notamment l’automatisation avancée, l’intégration de l’IA, la conception modulaire, l’efficacité énergétique, les fonctions de sécurité améliorées et les capacités de fabrication intelligente, font progresser l’industrie. Ces avancées rendent les machines d’emballage de batteries plus efficaces, fiables et adaptables aux besoins de fabrication modernes.