Au cœur de la technologie moderne se trouve la batterie lithium-ion, une merveille d’ingénierie qui alimente notre vie quotidienne. Mais qu’est-ce qui entre dans la fabrication de ces centrales à forte densité énergétique ? Ce blog vous emmène dans un voyage à travers le monde complexe de l’assemblage de batteries lithium-ion, où la précision rencontre l’innovation. De la préparation méticuleuse des électrodes aux tests rigoureux qui garantissent la sécurité et la longévité, nous explorons les étapes clés qui donnent vie à ces batteries. Rejoignez-nous pour découvrir les secrets du processus d’assemblage, les composants essentiels impliqués et les normes de sécurité strictes qui font des batteries lithium-ion l’épine dorsale de notre avenir électrifié.

Qu’est-ce que la fabrication de batteries lithium-ion ?

La fabrication de batteries lithium-ion est le processus de production de batteries rechargeables qui alimentent des appareils modernes tels que les smartphones, les véhicules électriques et les systèmes de stockage sur le réseau. L’industrie a connu une croissance exponentielle en raison de la densité d’énergie élevée, de la longévité et des exigences d’efficacité.

Étapes clés de la production :

-

Préparation de l’électrode:

- Anode: Feuille de cuivre généralement recouverte de graphite.

- Cathode: Oxydes de lithium métal (par exemple, NMC, LFP) sur une feuille d’aluminium.

-

Assemblage de cellules:

- Les électrodes sont séparées par un séparateur de polymère poreux imbibé d’électrolyte.

- Empilés (prismatiques/en poche) ou enroulés (cylindriques) en cellules.

-

Formation et tests:

- Les cycles initiaux de charge/décharge activent les propriétés électrochimiques.

- Contrôles de qualité de la capacité, des fuites et de la stabilité thermique.

Pourquoi c’est important:

La précision de fabrication a un impact direct sur les performances et la sécurité des batteries, ce qui rend le contrôle des processus essentiel pour des industries telles que l’automobile et l’aérospatiale.

Structure et composants clés des cellules de batterie lithium-ion

Qu’y a-t-il à l’intérieur d’une cellule Li-ion ?

- Cathode: Détermine la capacité/tension (par exemple, LiCoO₂ pour une énergie élevée).

- Anode: Matériaux à base de graphite ou de silicium pour le stockage des ions.

- Électrolyte: Liquide/polymère facilitant le mouvement des ions entre les électrodes.

- Séparateur: Empêche les courts-circuits tout en permettant le flux d’ions.

Pourquoi les matériaux sont importants:

- Le choix de la cathode affecte les risques de coût (LFP vs NCA) et d’emballement thermique.

- Les anodes nano-conçues (par exemple, les mélanges de silicium) augmentent la densité d’énergie de 20 à 40 %.

Comment les composants interagissent:

Pendant la charge, les ions lithium se déplacent de la cathode à l’anode ; La décharge inverse le flux, générant de l’électricité.

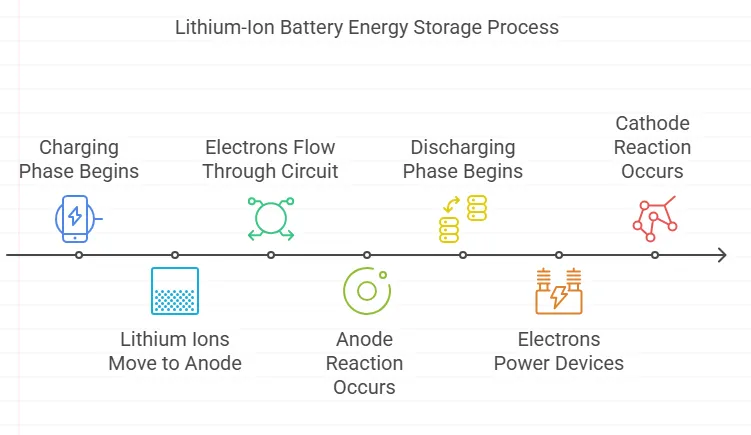

Comment fonctionnent les batteries lithium-ion : les réactions électrochimiques expliquées

Processus de stockage d’énergie étape par étape:

-

Phase de charge:

- La tension externe pousse les ions lithium de la cathode à l’anode.

- Les électrons circulent via un circuit externe (par exemple, un chargeur).

- Réaction de l’anode: Li⁺ + e⁻ + C₆ → LiC₆ (intercalation de lithium).

-

Phase de décharge:

- Les ions retournent à la cathode à travers l’électrolyte.

- Les électrons alimentent les appareils connectés.

- Réaction cathodique: LiCoO₂ → Li₁₋ₓCoO₂ + xLi⁺ + xe⁻.

Pourquoi l’efficacité varie:

- L’hystérésis de tension et les réactions secondaires (par exemple, la formation d’une couche SEI) réduisent la capacité utilisable au fil du temps.

Applications des batteries lithium-ion dans les VE, l’électronique grand public et le stockage d’énergie

Où sont-ils utilisés ?

-

Véhicules électriques:

- Batteries NMC/NCA à haute énergie pour une plus grande autonomie (par exemple, les cellules 4680 de Tesla).

- La charge rapide nécessite une gestion thermique avancée.

-

Électronique grand public:

- LCO (LiCoO₂) dans les smartphones pour une taille compacte.

- Les électrolytes polymères permettent des conceptions flexibles (par exemple, les wearables).

-

Stockage sur grille:

- Les batteries LFP dominent en raison de la sécurité et de la durée de vie de 10 000+.

Pourquoi la croissance est explosive:

La demande mondiale de véhicules électriques (26 millions de ventes annuelles prévues d’ici 2030) et l’intégration des énergies renouvelables stimulent l’innovation.

Normes de sécurité et certifications dans les usines de fabrication de batteries

Comment les usines atténuent les risques:

-

Protocoles de sécurité étape par étape:

-

Manutention:

- Les pièces sèches (<1 % d’humidité) empêchent les réactions électrolytiques.

-

Assemblée:

- Le remplissage en gaz inerte (argon) réduit les risques de combustion.

-

Test:

- Certifications UN38.3 (transport), IEC 62133 (grand public) et UL 2580 (VE) obligatoires.

-

Manutention:

Pourquoi la conformité n’est pas négociable:

- Les incidents d’emballement thermique (p. ex., Samsung Note 7) mettent en évidence la nécessité de :

- Additifs ignifuges.

- Évents de pression dans des cellules cylindriques.

Principales certifications:

- ISO 9001 (gestion de la qualité), ISO 14001 (environnement) et des normes régionales comme GB/T (Chine).

Étapes clés des tests dans la fabrication des batteries lithium-ion (OCV, IR, vieillissement, tests de cycle)

Pourquoi les tests sont essentiels

Les batteries défectueuses peuvent provoquer un emballement thermique, ce qui rend les tests rigoureux non négociables pour la sécurité et les performances.

Protocole de test étape par étape:

-

Test de tension en circuit ouvert (OCV):

- Quoi: Mesure la tension à vide.

- Pourquoi: Identifie les déséquilibres de la cellule (>écart de 10 mV = rejet).

-

Test de résistance interne (IR):

- Comment: Applique un courant AC/DC pour mesurer l’opposition au flux.

- Standard: <100mΩ pour les cellules 18650 (plus élevé = risque de surchauffe).

-

Test de vieillissement:

- Procédure: Conserve les cellules à 45°C/80 % SOC pendant 7 jours.

- Critères de réussite: Perte de capacité <5 %.

-

Test de durée de vie du cycle:

- Méthode: Charge/décharge 1 000+ fois (80 % de rétention de capacité = référence de l’industrie).

Outils émergents:

Les modèles prédictifs alimentés par l’IA corrèlent désormais les données de test avec les taux d’échec sur le terrain (par exemple, les analyses internes de Tesla).

Comment les décisions de fabrication affectent la sécurité et la longévité des batteries

Quels sont les facteurs qui comptent le plus ?

-

Uniformité du revêtement des électrodes:

- Impact: la variation de ±2μm réduit la durée de vie du cycle de 15 %.

- Solutions: Jauges d’épaisseur laser avec réglages en temps réel.

-

Contrôle de l’humidité:

- Pourquoi: Électrolyte H₂O + LiPF₆ → gaz HF (toxique).

- Standard: <20ppm point de rosée dans les pièces sèches.

Compromis de sélection des matériaux:

| Paramètre | La sécurité avant tout | Coût d’abord choix |

|---|---|---|

| Cathode | LiFePO₄ (LFP) | NMC 811 |

| Séparateur | PE revêtu de céramique | Standard PE |

| Électrolyte | Riche en additifs (VC/FEC) | LiPF₆ de base |

Étude de cas:

Les cellules Ultium de GM utilisent un soudage par ultrasons à 100 % (par rapport au laser) pour minimiser la génération de particules qui pourraient perforer les séparateurs.

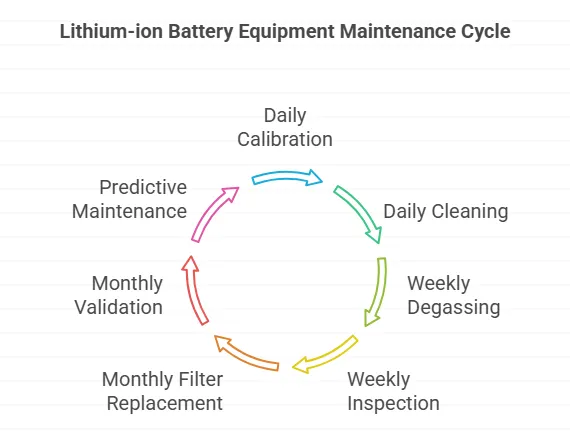

Comment entretenir l’équipement de fabrication de batteries lithium-ion

Liste de contrôle de l’entretien critique:

Quotidien:

- Étalonnage des capteurs de viscosité des boues (tolérance de ±5 %).

- Nettoyez les buses de revêtement d’électrode (évitez le colmatage → les défauts de revêtement).

Hebdomadaire:

- Dégazer les systèmes de remplissage d’électrolyte (éviter les bulles d’air dans les cellules).

- Inspectez les têtes de soudage pour détecter l’accumulation de carbone (affecte la résistance des joints).

Mensuel:

- Remplacez les filtres HEPA dans les pièces sèches (classe ISO 5 requise).

- Validez les niveaux d’oxygène de la boîte à gants (<10 ppm pour les processus sensibles à l’humidité).

Pourquoi la maintenance prédictive l’emporte:

Les capteurs de vibrations des bobineuses peuvent détecter l’usure des roulements 3 semaines avant la défaillance (ce qui permet d’économiser 50 000 $ par heure en temps d’arrêt).

Coûts de fabrication des batteries lithium-ion et comment les réduire

Répartition des coûts (par cellule de 1 kWh):

- Cathode : 82 $ (43 %)

- Node : 28 $ (15 %)

- Séparateur : 15 $ (8 %)

- Assemblage : 65 $ (34 %)

5 stratégies éprouvées de réduction des coûts:

-

Localisez les chaînes d’approvisionnement:

- CATL réduit ses coûts de 12 % en s’approvisionnant en lithium provenant de lacs de saumure chinois plutôt que d’importations australiennes.

-

Électrodes plus épaisses:

- Les revêtements de 200 μm (contre 150 μm) réduisent le travail d’empilage de 25 % (mais nécessitent un calandrage avancé).

-

Procédé d’électrode sèche:

- L’acquisition de Maxwell Tech par Tesla élimine le séchage par solvant (économie de 3 $/kWh).

-

Matériaux recyclés:

- La réutilisation des déchets de cathode de Redwood Materials permet de réduire les coûts de nickel de 30 %.

-

Consommation d’énergie optimisée par l’IA:

- L’apprentissage automatique de Siemens réduit la consommation d’énergie des fours de 18 %.

Économies cachées:

L’inspection optique automatisée (AOI) réduit les taux de rebut de 5 % à 0,7 % dans la Gigafactory de Panasonic au Nevada.

Cet article approfondi se penche sur les complexités de la fabrication des batteries lithium-ion, en se concentrant sur le processus d’assemblage qui transforme les matières premières en cellules haute performance. Nous passons en revue les étapes clés, de la préparation des électrodes et de l’assemblage des cellules à la formation et aux tests, en soulignant l’importance de la précision et du contrôle de la qualité. Nous examinons également les composants critiques (cathode, anode, électrolyte et séparateur) en explorant l’impact des choix de matériaux sur les performances, les coûts et la sécurité. De plus, nous discutons des normes de sécurité et des certifications essentielles auxquelles les usines de fabrication doivent répondre, ainsi que des tendances émergentes et des stratégies de réduction des coûts qui façonnent l’industrie. Que vous soyez un passionné de technologie ou un professionnel dans le domaine, cet article offre un aperçu complet de l’art et de la science de l’assemblage de batteries lithium-ion.