À une époque où le stockage de l’énergie devient de plus en plus vital, la chaîne de production de batteries est l’épine dorsale de l’innovation et de l’efficacité. Ce système complexe transforme les matières premières en sources d’énergie puissantes, alimentant tout, des smartphones aux véhicules électriques. Mais qu’est-ce qu’une chaîne de production de batteries et pourquoi est-elle si cruciale ? Dans ce blog, nous allons plonger dans le fonctionnement interne de ces merveilles de fabrication, en explorant leurs composants, leur flux de travail et leur impact sur diverses industries. De la précision de la fabrication des électrodes à l’importance du contrôle de la qualité, nous découvrirons comment les lignes de production de batteries façonnent l’avenir de l’énergie.

Qu’est-ce qu’une ligne de production de batteries ?

Une ligne de production de batteries est un système de fabrication spécialisé conçu pour produire des batteries efficacement et à grande échelle. Elle implique une série de processus et de machines interconnectés qui transforment les matières premières en batteries entièrement fonctionnelles. Ces lignes de production sont essentielles pour répondre à la demande croissante de batteries dans des industries telles que l’électronique grand public, l’automobile et le stockage d’énergie renouvelable. La ligne de production comprend généralement des étapes telles que la préparation des électrodes, l’assemblage des cellules, le remplissage de l’électrolyte, l’étanchéité, la formation et les tests. Chaque étape est méticuleusement contrôlée pour s’assurer que le produit final répond à des normes de qualité et de performance strictes.

Composants clés d’une ligne de production de batteries

Une ligne de production de batteries se compose de plusieurs composants essentiels qui travaillent ensemble pour assurer un fonctionnement sans faille. Voici les principaux éléments :

- Équipement de fabrication d’électrodes: Cela comprend les mélangeurs, les enduiseurs et les machines à calandrer utilisés pour préparer les matériaux d’anode et de cathode.

- Machines d’assemblage de cellules: Ces machines empilent ou enroulent les électrodes et les séparateurs pour former la cellule de batterie.

- Systèmes de remplissage d’électrolyte: Équipement de précision qui remplit les cellules de la batterie avec la solution électrolytique appropriée.

- Unités d’étanchéité et d’emboîtage: Machines qui scellent les cellules de la batterie et les enferment dans un boîtier de protection.

- Systèmes de formation et d’essai: Équipement qui charge et teste les batteries pour s’assurer qu’elles répondent aux normes de performance et de sécurité.

- Automatisation et robotique: Des systèmes de robotique et d’automatisation avancés qui gèrent le transport, l’assemblage et le contrôle de la qualité des matériaux.

Chaque composant joue un rôle essentiel dans l’efficacité, la précision et la cohérence du processus de production de batteries.

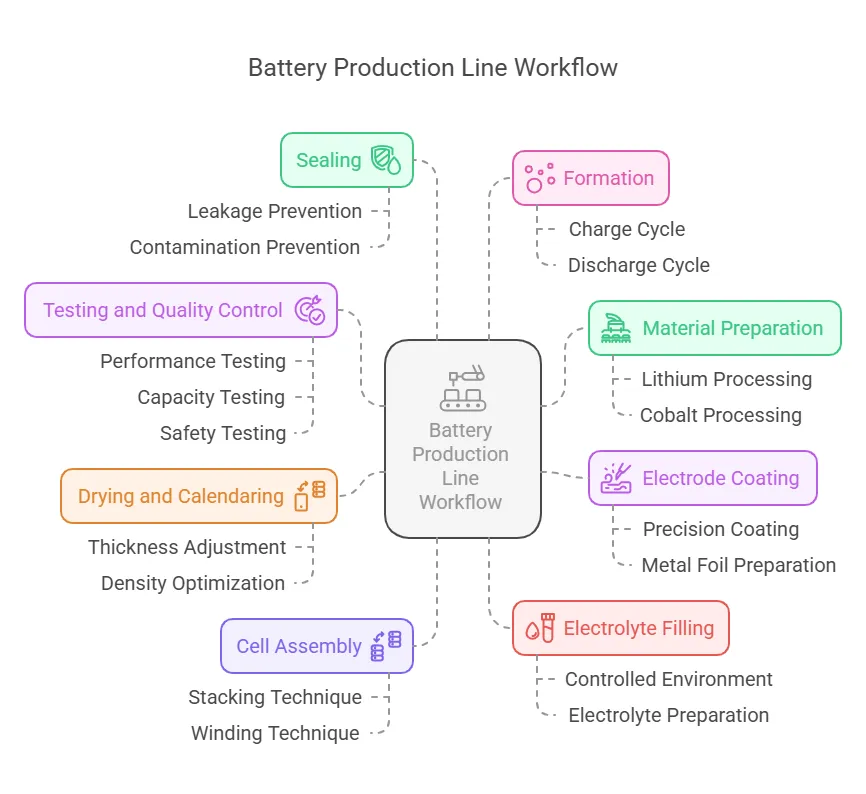

Flux de travail d’une ligne de production de batteries

Le flux de travail d’une ligne de production de batteries est une séquence d’étapes soigneusement orchestrées conçues pour maximiser l’efficacité et la qualité. Voici une ventilation étape par étape :

- Préparation du matériel: Les matières premières comme le lithium, le cobalt et le graphite sont transformées en matériaux d’électrode.

- Revêtement d’électrode: Les matériaux des électrodes sont recouverts de feuilles métalliques à l’aide d’enduiseurs de précision.

- Séchage et calandrage: Les électrodes enrobées sont séchées et compressées pour obtenir l’épaisseur et la densité souhaitées.

- Assemblage de cellules: Les électrodes et les séparateurs sont assemblés en cellules par des techniques d’empilement ou d’enroulement.

- Remplissage d’électrolytes: Les cellules assemblées sont remplies d’une solution d’électrolyte dans un environnement contrôlé.

- Scellement: Les cellules sont scellées pour éviter les fuites et la contamination.

- Formation: Les cellules scellées subissent un cycle initial de charge-décharge pour activer la chimie de la batterie.

- Tests et contrôle de la qualité: Les performances, la capacité et la sécurité de chaque batterie sont testées avant l’emballage.

Ce flux de travail garantit que chaque batterie produite répond aux spécifications et aux normes requises.

Comment fonctionne une ligne de production de batteries ?

Une ligne de production de batteries fonctionne grâce à une combinaison de machines avancées, d’automatisation et de systèmes de contrôle précis. Voici comment cela fonctionne :

- Manutention automatisée des matériaux: Les matières premières sont transportées entre les étapes à l’aide de bandes transporteuses, de bras robotisés ou de véhicules à guidage automatique (AGV).

- Fabrication de précision: Chaque étape du processus de production, du revêtement de l’électrode à l’assemblage des cellules, est réalisée avec une grande précision pour assurer la cohérence.

- Assurance qualité: Des capteurs et des caméras surveillent le processus de production en temps réel, détectant tout défaut ou écart par rapport à la norme.

- Intégration des données: L’ensemble de la ligne de production est relié par un système de contrôle centralisé qui collecte et analyse les données pour optimiser les performances.

- Évolutivité: Les lignes de production de batteries modernes sont conçues pour être évolutives, ce qui permet aux fabricants d’augmenter leur production à mesure que la demande augmente.

En intégrant ces éléments, une ligne de production de batteries peut produire des batteries de haute qualité de manière efficace et fiable.

Applications des lignes de production de batteries dans différentes industries

Les lignes de production de batteries sont cruciales pour fournir des batteries à un large éventail d’industries. Voici quelques applications clés :

- Électronique grand public: Les batteries pour smartphones, ordinateurs portables et appareils portables sont produites sur des lignes spécialisées pour répondre à des demandes de volume élevé.

- Automobile: Les véhicules électriques (VE) s’appuient sur des lignes de production de batteries avancées pour fabriquer des batteries lithium-ion de grande capacité.

- Stockage d’énergie renouvelable: Les lignes de production de batteries produisent des systèmes de stockage d’énergie à grande échelle pour les installations solaires et éoliennes.

- Équipement industriel: Les batteries pour chariots élévateurs, drones et autres équipements industriels sont fabriquées à l’aide de lignes de production robustes.

- Dispositifs médicaux: Les lignes de production de batteries de haute précision sont utilisées pour créer des batteries pour les dispositifs médicaux tels que les stimulateurs cardiaques et les équipements de diagnostic portables.

Chaque industrie a des exigences uniques, et les lignes de production de batteries sont adaptées pour répondre à ces besoins spécifiques, garantissant des performances et une fiabilité optimales.

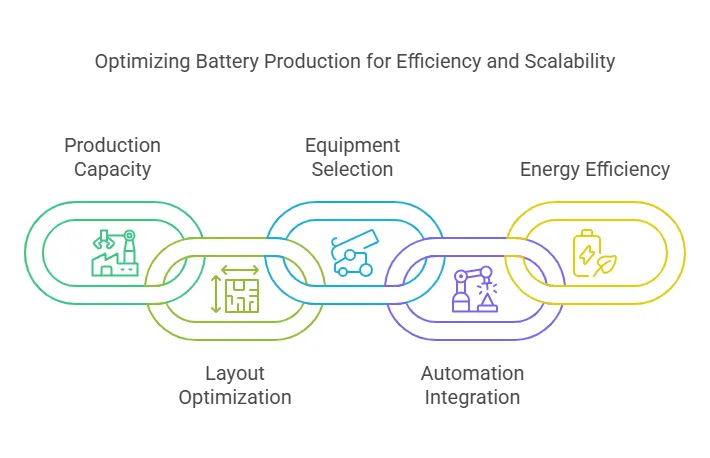

Considérations relatives à la conception et à la configuration de la ligne de production de batteries

La conception et la mise en place d’une ligne de production de batteries nécessitent une planification minutieuse pour garantir l’efficacité, l’évolutivité et la rentabilité. Voici les principales considérations :

- Capacité de production: Déterminer la production requise pour répondre à la demande du marché et planifier la capacité de la ligne en conséquence.

- Optimisation de la mise en page: Concevoir l’aménagement de manière à minimiser la manutention des matériaux et à réduire les goulets d’étranglement de la production.

- Sélection de l’équipement: Choisissez des machines qui s’alignent sur le type de batteries produites (par exemple, lithium-ion, à l’état solide).

- Intégration de l’automatisation: Intégrer l’automatisation et la robotique pour améliorer la précision et réduire les coûts de main-d’œuvre.

- Rendement énergétique: Mettre en œuvre des technologies d’économie d’énergie pour réduire les coûts d’exploitation et l’impact environnemental.

- Évolutivité: S’assurer que la ligne de production peut être agrandie ou mise à niveau à mesure que la demande augmente.

- Conformité réglementaire: Concevoir la ligne pour répondre aux réglementations de l’industrie en matière de sécurité et d’environnement.

Une ligne de production bien conçue améliore non seulement l’efficacité, mais garantit également le succès opérationnel à long terme.

Importance du contrôle de la qualité dans la production de batteries

Le contrôle de la qualité est essentiel dans la production de batteries pour garantir la sécurité, la fiabilité et les performances. Voici pourquoi c’est important :

- Assurance de la sécurité: Les batteries défectueuses peuvent présenter de graves risques pour la sécurité, notamment une surchauffe ou des explosions.

- Cohérence des performances: Le contrôle de la qualité garantit que chaque batterie répond aux normes de performance requises.

- Satisfaction du client: Les batteries de haute qualité améliorent la réputation de la marque et la confiance des clients.

- Économies: La détection précoce des défauts réduit les déchets et évite les rappels coûteux.

Comment le contrôle de la qualité est mis en œuvre:

- Tests en ligne: Surveillance en temps réel de paramètres tels que la tension, la capacité et la résistance interne.

- Tests de fin de ligne: Tests complets des batteries finies pour s’assurer qu’elles répondent à toutes les spécifications.

- Contrôle statistique des processus (SPC): Utiliser l’analyse des données pour identifier et traiter les variations de production.

- Systèmes de traçabilité: Suivi de l’historique de production de chaque batterie à des fins de responsabilisation et d’amélioration continue.

En privilégiant le contrôle de la qualité, les fabricants peuvent fournir des batteries fiables et sûres à leurs clients.

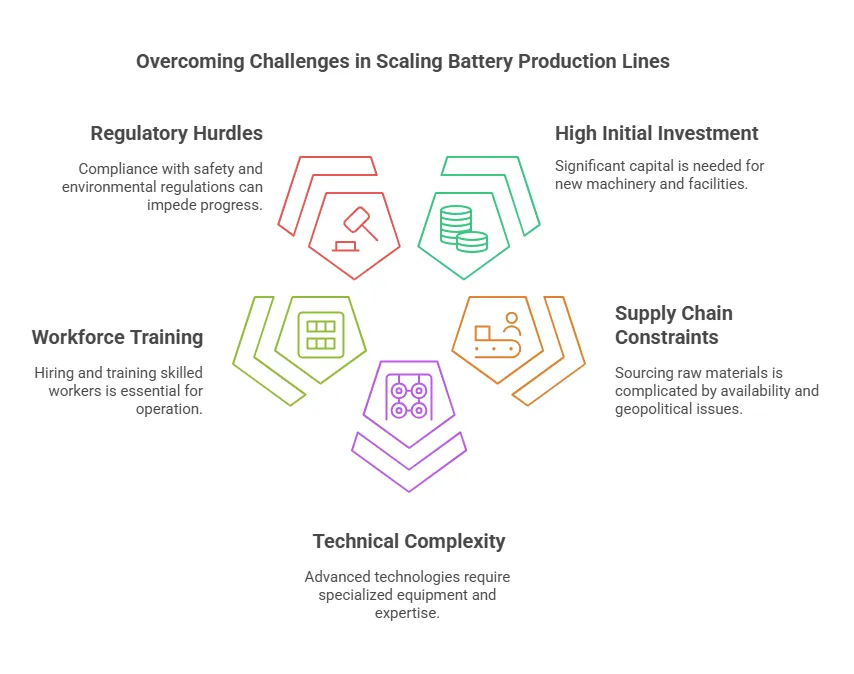

Défis liés à la mise à l’échelle des lignes de production de batteries

Faire évoluer les lignes de production de batteries pour répondre à la demande croissante est une tâche complexe. Voici les principaux défis :

- Investissement initial élevé: L’expansion des lignes de production nécessite des capitaux importants pour les machines, les installations et la technologie.

- Contraintes de la chaîne d’approvisionnement: L’approvisionnement en matières premières comme le lithium et le cobalt peut être difficile en raison de la disponibilité limitée et de facteurs géopolitiques.

- Complexité technique: Les technologies de batterie de pointe (p. ex., les batteries à l’état solide) nécessitent de l’équipement et une expertise spécialisés.

- Formation de la main-d’œuvre: La mise à l’échelle nécessite souvent l’embauche et la formation de travailleurs qualifiés pour faire fonctionner des machines de pointe.

- Obstacles réglementaires: La conformité à l’évolution des réglementations en matière de sécurité et d’environnement peut ralentir les efforts d’expansion.

- Maintenance de qualité: Assurer une qualité constante tout en augmentant le volume de production est un défi majeur.

Étapes pour surmonter ces défis:

- Associez-vous à des fournisseurs fiables pour sécuriser les matières premières.

- Investissez dans des équipements de production modulaires et évolutifs.

- Mettez en œuvre une automatisation avancée pour réduire la dépendance au travail manuel.

- Collaborez avec les organismes de réglementation pour garder une longueur d’avance sur les exigences de conformité.

Relever ces défis est essentiel pour réussir à faire évoluer les lignes de production de batteries.

Automatisation de la production de batteries : avantages et tendances futures

L’automatisation révolutionne la production de batteries en améliorant l’efficacité, la précision et l’évolutivité. Voici comment :

Avantages de l’automatisation:

- Efficacité accrue: Les systèmes automatisés peuvent fonctionner 24 heures sur 24 et 7 jours sur 7, ce qui augmente considérablement le rendement de la production.

- Précision améliorée: La robotique et l’IA garantissent une qualité constante en minimisant l’erreur humaine.

- Économies: L’automatisation réduit les coûts de main-d’œuvre et le gaspillage de matériaux.

- Sécurité accrue: Les systèmes automatisés peuvent traiter des matières et des processus dangereux, réduisant ainsi les risques pour les travailleurs.

- Optimisation basée sur les données: L’automatisation permet la collecte et l’analyse de données en temps réel pour une amélioration continue des processus.

Tendances futures en matière d’automatisation:

- IA et apprentissage automatique: Des algorithmes avancés permettront d’optimiser les processus de production et de prédire les besoins de maintenance.

- Robots collaboratifs (cobots): Les cobots travailleront aux côtés des humains pour effectuer des tâches complexes.

- Jumeaux numériques: Des répliques virtuelles des lignes de production permettront de simuler et de tester avant la mise en œuvre.

- Automatisation durable: Les technologies d’automatisation économes en énergie et respectueuses de l’environnement vont gagner en importance.

À mesure que l’automatisation continue d’évoluer, elle jouera un rôle encore plus important dans l’avenir de la production de batteries.

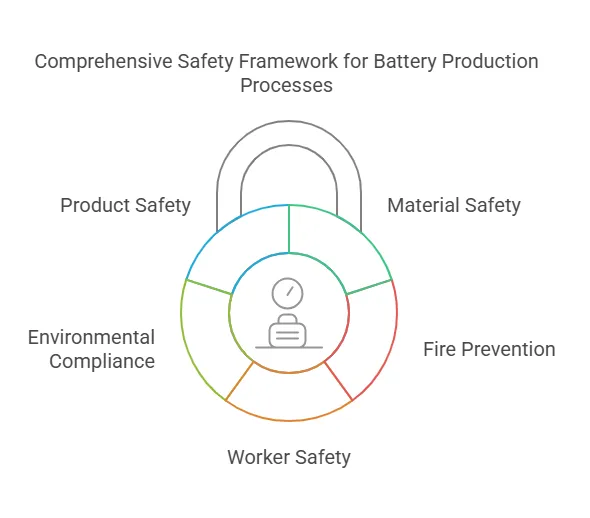

Normes et réglementations de sécurité pour les lignes de production de batteries

La sécurité est primordiale dans la production de batteries en raison des risques potentiels associés à la manipulation de matières dangereuses et de processus à haute énergie. Voici un aperçu des principales normes et réglementations en matière de sécurité :

- Sécurité des matériaux: La réglementation régit la manipulation, le stockage et l’élimination de matériaux tels que le lithium, le cobalt et les électrolytes.

- Prévention des incendies et des explosions: Les lignes de production doivent intégrer des systèmes d’extinction d’incendie et des équipements antidéflagrants.

- Sécurité des travailleurs: L’équipement de protection individuelle (EPI) et les programmes de formation sont obligatoires pour protéger les travailleurs contre l’exposition aux produits chimiques et les risques mécaniques.

- Conformité environnementale: La réglementation garantit que les processus de production minimisent l’impact environnemental, comme la réduction des émissions et des déchets.

- Sécurité des produits: Les batteries doivent être soumises à des tests rigoureux pour être conformes aux normes internationales telles que UN 38.3 (sécurité des transports) et CEI 62133 (sécurité des batteries portables).

Comment assurer la conformité:

- Effectuez régulièrement des audits de sécurité et des évaluations des risques.

- Mettre en œuvre des programmes de formation solides pour les employés.

- Restez à jour sur l’évolution de la réglementation et les meilleures pratiques de l’industrie.

- Collaborer avec les organismes de réglementation pour assurer le respect de toutes les exigences.

En privilégiant la sécurité et la conformité, les fabricants peuvent protéger leurs employés, leurs clients et l’environnement tout en préservant l’intégrité opérationnelle.

Cet article fournit une exploration approfondie des lignes de production de batteries, soulignant leur importance dans la fabrication moderne. Il commence par définir ce qu’est une ligne de production de batteries et ses composants critiques, tels que les équipements de fabrication d’électrodes, les machines d’assemblage de cellules et les systèmes d’automatisation. Le flux de travail d’une ligne de production de batteries est méticuleusement détaillé, de la préparation des matériaux aux tests finaux, en soulignant l’importance de la précision et du contrôle de la qualité. L’article aborde en outre les diverses applications de ces lignes de production dans des secteurs tels que l’électronique grand public, l’automobile, les énergies renouvelables et les dispositifs médicaux. Il aborde également les défis de la mise à l’échelle des lignes de production, notamment l’investissement initial élevé, les contraintes de la chaîne d’approvisionnement et les obstacles réglementaires. Les avantages de l’automatisation dans la production de batteries sont mis en évidence, ainsi que les tendances futures telles que l’IA, les robots collaboratifs et les technologies durables. Enfin, l’importance de respecter les normes et réglementations de sécurité est soulignée pour garantir la protection des travailleurs, la conformité environnementale et la sécurité des produits. Dans l’ensemble, l’article souligne le rôle central des lignes de production de batteries pour répondre à la demande croissante d’énergie de notre monde.