バッテリーコーティングは、特に電気自動車(EV)、家電製品、再生可能エネルギー貯蔵などの業界で、バッテリーの性能、安全性、および寿命を向上させるための重要なプロセスです。このプロセスでは、導電性剤やバインダーなどの材料の薄層をバッテリーの電極に塗布します。これらのコーティングは、導電性を向上させるだけでなく、時間の経過とともにバッテリーの構造的安定性を確保します。技術が進歩するにつれて、スロットダイやスプレーコーティングなどのさまざまなコーティング方法を使用して、均一性を実現し、バッテリー効率を最適化しています。コーティングの一貫性を確保するためには、テストと品質管理プロセスが不可欠であり、グラフェンやナノ複合材料などの革新的な材料が次世代バッテリーへの道を開いています。さらに、バッテリーコーティングプロセスの持続可能性は、環境に優しい溶剤に移行し、環境への影響を減らすための材料のリサイクルによって対処されています。高度なコーティング技術の開発は、バッテリー技術の未来を形作り、エネルギー貯蔵をより安全で、より信頼性が高く、より効率的にしています。

バッテリーコーティングとは?

バッテリーコーティングとは、バッテリーの電極に材料の薄層を塗布するプロセスを指します。このコーティングは、バッテリーの性能、安全性、および寿命を向上させるために重要です。コーティングに使用される材料はさまざまですが、多くの場合、電極の電気伝導率と安定性を向上させるのに役立つ導電性剤、バインダー、および溶剤が含まれています。コーティングプロセスは、バッテリーの容量、充電/放電率、および全体的な効率に直接影響を与えるため、リチウムイオン電池の製造における重要なステップです。

バッテリーコーティングのプロセスフローはどのように機能しますか?

バッテリーコーティングプロセスには、電極材料が均一にコーティングおよび乾燥されるようにするためのいくつかの重要なステップが含まれます。プロセスの段階的な内訳は次のとおりです。

- スラリーの準備:最初のステップでは、活物質、導電剤、バインダー、および溶剤を混合して、均質なスラリーを形成します。次に、このスラリーを脱気して、コーティング品質に影響を与える可能性のある気泡を取り除きます。

- コーティングアプリケーション:次に、スラリーをコーティング機を使用して集電体(通常はカソードにアルミニウム、アノードに銅でできています)に塗布します。コーティングは、スロットダイコーティング、ローラーコーティング、スプレーコーティングなどのさまざまな方法を使用して行うことができます。

- 乾燥:スラリーを塗布した後、コーティングされた電極を乾燥オーブンに通し、溶剤を蒸発させます。このステップは、コーティングが集電体に適切に付着し、欠陥を防ぐために重要です。

- カレンダー:次に、乾燥した電極をカレンダー加工機を使用して圧縮し、所望の厚さと密度を達成します。このステップにより、電極の導電率とエネルギー密度が向上します。

- スリットとカッティング:最後に、コーティングされカレンダー加工された電極を必要な幅にスリットし、バッテリーの組み立てに必要な長さに切断します。

バッテリーコーティングの動作原理は何ですか?

バッテリーコーティングの動作原理は、電極表面に均一で安定した層を作成するという考えを中心に展開しています。このレイヤーは、複数の目的を果たします。

- 導電性の向上:コーティング材料には、多くの場合、カーボンブラックなどの導電性剤が含まれており、電極の電気伝導率を向上させ、より効率的な充電および放電サイクルを可能にします。

- 安定性の向上:コーティング中のバインダー材料は、活物質を一緒に保持するのに役立ち、バッテリーの動作中に活物質が剥がれるのを防ぎます。これにより、バッテリーのサイクル寿命と安全性が向上します。

- 最適化されたパフォーマンス:コーティングの厚さと均一性を制御することにより、メーカーは容量、エネルギー密度、充電/放電率などのバッテリーの性能パラメータを最適化できます。

さまざまな業界でのバッテリーコーティングの用途は何ですか?

バッテリーコーティングは幅広い業界で使用されており、それぞれに独自の要件と課題があります。主なアプリケーションは次のとおりです。

- 電気自動車(EV):EV業界では、リチウムイオン電池のエネルギー密度と安全性を向上させるために、電池コーティングが重要です。コーティングは、急速充電や急放電などの高ストレス条件下でのバッテリーの性能を向上させるのに役立ちます。

- 家電:スマートフォン、ラップトップ、タブレットなどのデバイスでは、バッテリーの寿命を延ばし、安全性を向上させるためにバッテリーコーティングが使用されています。コーティングは、高性能電子機器によく見られる過熱や短絡などの問題を防ぐのに役立ちます。

- 再生可能エネルギー貯蔵: バッテリーコーティングは、太陽光や風力などの再生可能エネルギー源のエネルギー貯蔵システムにも使用されています。これらのコーティングは、これらのシステムで使用されるバッテリーの効率と寿命を向上させるのに役立ち、費用対効果と信頼性を高めます。

- 医療機器:医療業界では、バッテリーコーティングはペースメーカーやポータブル医療機器などのデバイスに使用されています。コーティングは、これらのデバイスが厳しい条件下でも安全かつ確実に動作することを保証するのに役立ちます。

バッテリーコーティング技術の課題とは?

バッテリーコーティングには多くの利点がありますが、メーカーが直面するいくつかの課題があります。

- 均一性と一貫性:均一で一貫したコーティング厚さを達成することは、バッテリーの性能にとって重要です。コーティングにばらつきがあると、充電/放電速度の不均一やバッテリー寿命の短縮などの問題が発生する可能性があります。

- マテリアルの互換性:コーティングに使用される材料は、電極材料および電解質と互換性がある必要があります。互換性がないと、接着不良、導電性の低下、さらには安全上の問題などの問題が発生する可能性があります。

- コストとスケーラビリティ:バッテリーコーティングに使用される材料とプロセスは、特に大量生産のためにスケールアップする場合、高価になる可能性があります。メーカーは、品質を損なうことなくコストを削減する方法を見つける必要があります。

- 環境への配慮:コーティングプロセスで使用される溶剤や化学薬品は、環境に害を及ぼす可能性があります。メーカーは、環境に影響を与えることなく同じパフォーマンスの利点を提供できる環境に優しい代替品をますます探しています。

バッテリーコーティング技術の課題を克服するには?

バッテリーコーティング技術の課題に対処するために、メーカーはいくつかの革新的なソリューションを模索しています。

- 高度なコーティング技術:スロットダイコーティングや精密スプレーコーティングなどの技術は、より均一で一貫性のあるコーティングを実現するために開発されています。これらの方法により、コーティングの厚さと分布をより適切に制御できます。

- 新素材:研究者は、電極材料や電解質との相溶性に優れた新しい材料を常に開発しています。これらの材料は、コストを削減しながらバッテリーの性能と安全性を向上させることができます。

- 自動化とAI:自動化とAIテクノロジーを使用して、コーティングプロセスを最適化しています。これらのテクノロジーは、コーティングプロセスをリアルタイムで監視および制御するのに役立ち、一貫した品質を確保し、廃棄物を削減します。

- サステナブルな実践製造業者は、水性溶剤の使用や廃棄物のリサイクルなど、持続可能な慣行をますます採用しています。これらの慣行は、環境への影響を減らすだけでなく、生産コストの削減にも役立ちます。

これらの課題に取り組むことで、メーカーはバッテリーコーティングの性能と信頼性を継続的に改善し、次世代バッテリーの開発に不可欠なコンポーネントにすることができます。

バッテリーコーティングの試験と品質管理とは何ですか?

バッテリーコーティングの試験と品質管理は、コーティングされた電極の性能、安全性、信頼性を確保するための重要なプロセスです。これらのプロセスには、コーティングプロセスのさまざまな段階での厳格なチェックが含まれ、欠陥の検出、均一性の測定、仕様への準拠の検証が行われます。品質管理により、最終製品が業界標準を満たし、実際のアプリケーションで最適に機能するようになります。

テストと品質管理の主なステップ:

- 目視検査:コーティングされた電極は、亀裂、気泡、コーティングムラなどの欠陥がないか目視検査されます。これは、品質問題に対する防御の最前線です。

- 厚さ測定:マイクロメーターやレーザースキャナーなどのツールを使用して、コーティングの厚さを測定します。均一な厚さは、一貫したバッテリー性能に不可欠です。

- 接着試験:集電体へのコーティングの接着性は、バッテリー動作中の機械的ストレスに耐えられることを確認するためにテストされます。

- 電気伝導率試験:コーティングされた電極は、効率的な充放電サイクルを確保するために、電気伝導率についてテストされます。

- 環境試験:電極は、高温多湿、機械的ストレスなどの条件にさらされ、耐久性と安全性を評価します。

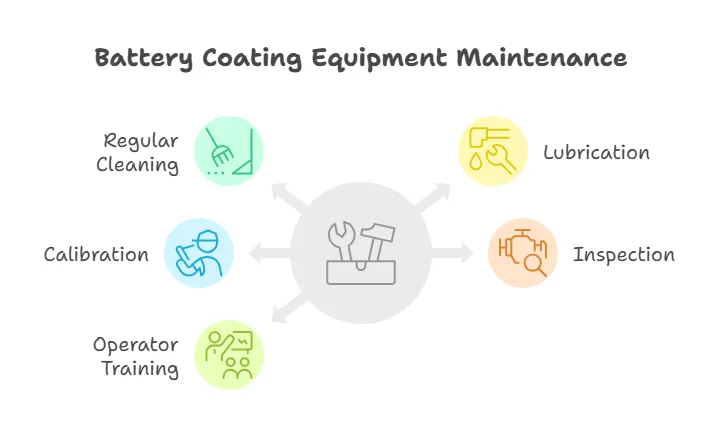

バッテリーコーティング機器のメンテナンスとケアが重要なのはなぜですか?

バッテリーコーティング機器の適切なメンテナンスと手入れは、一貫したコーティング品質を確保し、機器の寿命を延ばし、ダウンタイムを減らすために不可欠です。メンテナンスを怠ると、コーティングの欠陥、製造コストの増加、および安全上の問題につながる可能性があります。

バッテリーコーティング装置のメンテナンス方法:

- 定期的な清掃:スラリーや溶剤の残留物がコーティング機に蓄積し、不良につながる可能性があります。定期的な清掃により、汚染を防ぎ、スムーズな運転が可能です。

- 可動部品の潤滑:ローラー、コンベヤー、その他の可動部品を潤滑することで、摩耗や損傷を減らし、故障を防ぎます。

- センサーと制御のキャリブレーション:センサーと制御システムは、正確なコーティング塗布と乾燥を確保するために、定期的に校正する必要があります。

- 摩耗部品の検査:コーティングヘッドや乾燥オーブンなどのコンポーネントは、摩耗がないか検査し、必要に応じて交換する必要があります。

- オペレーター向けトレーニング:適切なトレーニングにより、オペレーターは問題がエスカレートする前に問題を特定して対処できます。

バッテリーコーティングにおける環境配慮は何ですか?

バッテリーコーティングにおける環境への配慮は、コーティングプロセスの環境への影響を減らすことに焦点を当てています。これには、廃棄物の最小化、環境に優しい材料の使用、持続可能な慣行の採用が含まれます。

主な環境課題と解決策:

- 溶剤排出量:コーティングスラリーに使用される従来の溶剤は、揮発性有機化合物(VOC)を大気中に放出する可能性があります。水性溶剤またはクローズドループシステムに切り替えると、この問題を軽減できます。

- 廃棄物管理:スラリー廃棄物や欠陥のあるコーティングは、責任を持って処理する必要があります。材料をリサイクルして再利用することで、廃棄物を減らすことができます。

- エネルギー消費量:乾燥プロセスは大量のエネルギーを消費します。エネルギー効率の高いオーブンまたは代替の乾燥方法を使用すると、二酸化炭素排出量を削減できます。

- マテリアルソーシング:サステナブルなサプライヤーから原材料を調達し、リサイクル可能な材料を使用することで、さらなる環境負荷低減に繋がります。

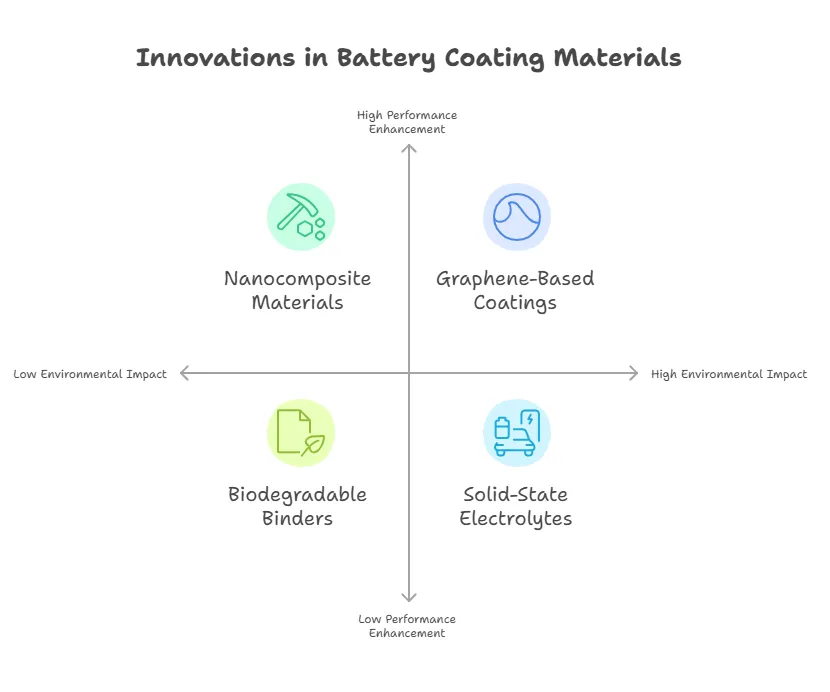

バッテリーコーティング材料の進歩とは?

バッテリーコーティング材料の進歩により、バッテリーの性能、安全性、持続可能性が向上しています。研究者は、導電性、安定性、および環境適合性を向上させる新しい材料を開発しています。

コーティング材料の最近の革新:

- グラフェンベースのコーティング:グラフェンは優れた導電性と機械的強度を備えているため、電極の性能を向上させるための理想的な材料です。

- 固体電解質:固体コーティングは液体電解質を置き換えることができ、安全性とエネルギー密度を向上させます。

- ナノコンポジット材料:ナノコンポジットは、ナノスケールで複数の材料を組み合わせて、より高い導電性や熱安定性などの優れた特性を持つコーティングを作成します。

- 生分解性バインダー:研究者は、環境負荷を減らすために、生分解性材料から作られたバインダーを開発しています。

革新的なコーティング技術はバッテリー製造をどのように変革しますか?

革新的なコーティング技術は、精度、効率、スケーラビリティを向上させることにより、バッテリー製造に革命をもたらしています。これらの技術により、メーカーは高品質のコーティングを低コストで製造できます。

革新的な技術のステップバイステップの概要:

-

スロットダイコーティング:この技術は、精密スロットダイヘッドを使用して、集電体にスラリーの均一な層を塗布します。コーティングの厚さを優れた制御で、非常にスケーラブルです。

- ステップ 1:スラリーを調製し、スロットダイコーティング機に投入します。

- ステップ 2:コーティングヘッドを希望のギャップ幅に調整して、正確な厚さ制御を実現します。

- ステップ 3:スラリーを連続した均一な層で集電体に塗布します。

- ステップ 4:コーティングされた電極を制御された環境で乾燥させます。

-

エレクトロスプレーコーティング:電界を利用してスラリーの微細な液滴を生成し、電極上に堆積させる方法です。これにより、極薄で均一なコーティングが可能になります。

- ステップ 1:スラリーを充填し、高電圧下でノズルに通します。

- ステップ 2:電界を使用して、液滴を集電体に向けます。

- ステップ 3:コーティングを乾燥させて、薄く均一な層を形成します。

-

原子層堆積法(ALD):ALDは、原子レベルでの極薄コーティングに用いられます。電極上に欠陥のない精密な層形成に最適です。

- ステップ 1:コーティングチャンバーに前駆体ガスを導入します。

- ステップ 2:ガスを反応させて、電極表面に薄い層を形成します。

- ステップ 3:プロセスを繰り返して、目的の厚さにします。

これらの革新的な技術を採用することで、メーカーは高性能で寿命が長く、環境への影響が少ないバッテリーを製造できます。

バッテリーコーティングは、電気自動車、家電製品、エネルギー貯蔵システムなど、さまざまなアプリケーションで使用される高性能バッテリーの製造における重要なステップです。このプロセスは、導電性を向上させ、構造的完全性を確保することにより、バッテリーの効率を向上させます。製造技術が進化するにつれて、スロットダイや原子層堆積などの高度な方法が検討され、精度とスケーラビリティが向上しています。グラフェンや生分解性バインダーなどの新素材の使用も、環境への影響を最小限に抑えながらバッテリーの性能を向上させるのに役立っています。品質管理は依然としてプロセスの基礎であり、コーティングの一貫性と信頼性を確保します。最終的に、メーカーが革新を続けるにつれて、バッテリーコーティングは次世代のエネルギー貯蔵技術の開発においてますます重要な役割を果たすようになります。