バッテリーレーザー溶接機は、バッテリー製造の進化において極めて重要な役割を果たし、高品質のバッテリーの製造に精度、効率性、信頼性を提供します。これらの機械は、高エネルギーレーザービームを利用することにより、熱影響部を最小限に抑えた強力で耐久性のある溶接を作成し、繊細なバッテリーコンポーネントの完全性を確保します。このプロセスには、レーザービームの生成から材料の正確な融合まで、高度に制御された一連のステップが含まれるため、セルアセンブリから電極溶接までのアプリケーションに最適です。バッテリーレーザー溶接機は、家電製品や電気自動車など、一貫した高品質の結果を必要とする業界で特に好まれています。技術が進歩するにつれて、これらの機械は生産効率を向上させ、材料の無駄を減らし、最終製品の安全性と耐久性を確保し続けています。

バッテリーレーザー溶接機とは何ですか?

バッテリーレーザー溶接機は、レーザー技術を使用してバッテリー部品を接合するように設計された特殊な装置です。このマシンは、精度と信頼性が最優先されるバッテリー製造業界で特に重要です。レーザー溶接プロセスでは、高エネルギーレーザービームを使用して材料を溶かして融合し、強力で耐久性のある結合を作成します。この方法は、バッテリーセルの完全性を維持するために不可欠な、熱影響部を最小限に抑えたクリーンで正確な溶接を行う能力で非常に好まれています。

バッテリーレーザー溶接機の構造と設計

バッテリーレーザー溶接機の構造と設計は、バッテリー製造の特定のニーズを満たすように調整されています。通常、マシンはいくつかの主要コンポーネントで構成されています。

- レーザー光源:溶接に使用されるレーザービームを生成する機械の心臓部。

- 光学系:レーザービームをワークピースに集束させて向けるレンズとミラーが含まれます。

- ワークステーション:バッテリーコンポーネントが配置され、溶接される領域。多くの場合、部品を所定の位置に保持するための固定具が含まれています。

- 制御システム:オペレーターが電力、速度、パルス持続時間などの溶接パラメータを設定および調整できるコンピューターベースのインターフェース。

- 冷却システム:レーザー光源と光学部品の温度を維持し、一貫した性能を確保するために不可欠です。

これらの機械の設計には、多くの場合、モジュール性が組み込まれているため、メンテナンスやアップグレードが容易です。さらに、エンクロージャやセンサーなどの安全機能が統合されており、オペレーターをレーザー放射から保護します。

バッテリーレーザー溶接機の動作原理

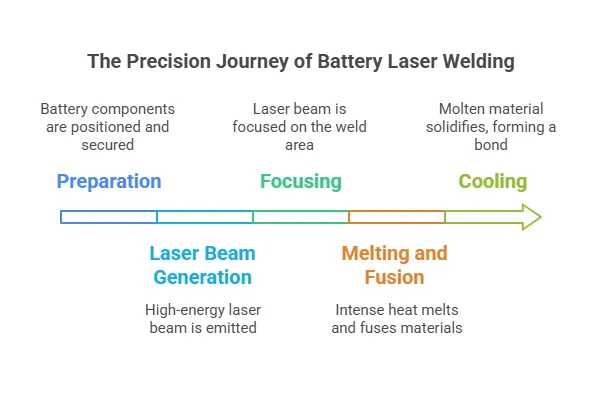

バッテリーレーザー溶接機の動作原理は、レーザーエネルギーを正確に適用して溶接を作成することを中心に展開しています。その動作方法を段階的に説明します。

- 準備:バッテリーコンポーネントはワークステーションに配置され、固定されています。

- レーザービーム生成:レーザー光源は高エネルギービームを放出し、その後、光学系を介して向けられます。

- 中心:レーザービームは、溶接が必要な特定の領域に集束されます。

- 溶融と融合:レーザーからの強烈な熱により、溶接点で材料が溶け、材料が融合します。

- 冷却:溶融した材料が冷えて固まり、強固な結合を形成します。

このプロセスは高度に制御されており、レーザー出力、パルス幅、ビームフォーカスなどのパラメーターは、目的の溶接品質を達成するために細心の注意を払って調整されます。

バッテリー産業におけるバッテリーレーザー溶接機の応用

バッテリーレーザー溶接機は、さまざまなアプリケーションで使用されているバッテリー業界では不可欠です。

- セルアセンブリ:バッテリーセルを溶接してモジュールとパックを形成します。

- タブ溶接:バッテリータブを端子に高精度に接続します。

- ケースシーリング:バッテリーケースを密閉して、気密性と漏れ防止を確保します。

- 電極溶接:バッテリー内の電極を接合して、適切な電気的接続を確保します。

これらのアプリケーションは、家電製品から電気自動車まで、さまざまな用途向けの高品質で信頼性の高いバッテリーを製造する上でのレーザー溶接の汎用性と重要性を強調しています。

バッテリーレーザー溶接機がバッテリー製造効率をどのように改善するか

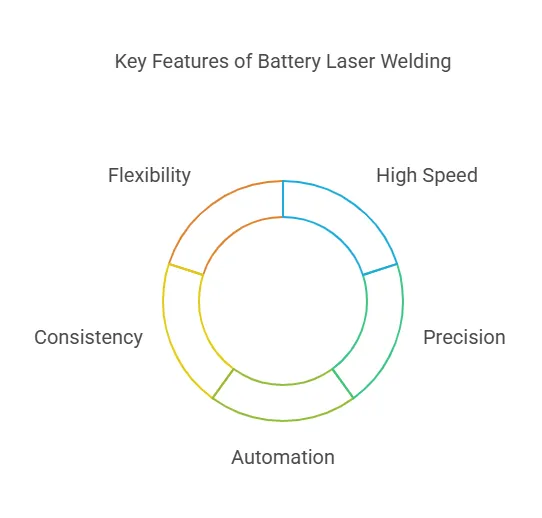

バッテリーレーザー溶接機は、いくつかの主要な機能により、製造効率を大幅に向上させます。

- 高速:レーザー溶接は、従来の溶接方法よりもはるかに高速であるため、生産サイクルを短縮できます。

- 精度:レーザービームを正確に集束させる能力により、材料の無駄が減り、溶接品質が向上します。

- オートメーション:多くのレーザー溶接機は完全に自動化されているため、手作業の必要性が減り、人為的ミスが最小限に抑えられます。

- 一貫性:レーザー溶接は一貫した結果を提供し、各溶接が必要な基準を満たしていることを確認します。

- 柔軟性:これらのマシンは、さまざまなバッテリー設計や材料を処理するように簡単に再プログラムできるため、さまざまな生産ニーズに適応できます。

これらの機能を組み込むことにより、バッテリーレーザー溶接機は製造プロセスを合理化し、生産性の向上とコストの削減につながります。

バッテリーレーザー溶接機を操作するための理想的な作業環境は何ですか?

バッテリーレーザー溶接機を操作するための作業環境は、安全性と最適なパフォーマンスの両方を確保する上で重要な役割を果たします。理想的なセットアップは次のようになります。

- 清潔でほこりのないエリア:ほこりや破片がレーザービームに干渉し、敏感なコンポーネントに損傷を与える可能性があります。クリーンな環境により、一貫した溶接品質が保証されます。

- 制御された温度と湿度:極端な温度や高湿度は、機械の性能に影響を与える可能性があります。安定した環境を維持することで、誤動作を防ぐことができます。

- 適切な換気:レーザー溶接は煙や粒子を生成する可能性があるため、オペレーターを保護し、空気の質を維持するためには適切な換気が必要です。

- 安全バリアと看板:ワークスペースには、レーザービームに誤ってさらされるのを防ぐために、安全エンクロージャ、警告標識、およびレーザー安全カーテンを含める必要があります。

- 整理されたレイアウト: ツール、材料、制御装置に簡単にアクセスできる、整理整頓されたワークステーションにより、効率が向上し、ダウンタイムが削減されます。

制御された安全な作業環境を作り出すことで、オペレータはリスクを最小限に抑えながら機械の性能を最大限に引き出すことができます。

バッテリーレーザー溶接における製品テストと品質保証はどのように行われますか?

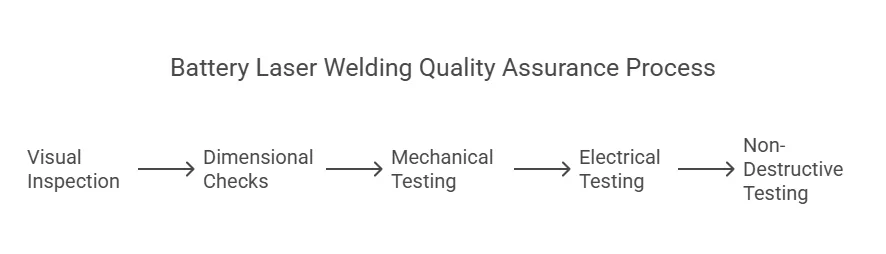

製品テストと品質保証は、最終製品の信頼性と安全性を確保するために、バッテリーレーザー溶接において不可欠なステップです。これらのプロセスが通常どのように実行されるかは次のとおりです。

- 目視検査: オペレーターは、亀裂、多孔性、不均一な継ぎ目などの表面欠陥について溶接部を検査します。

- 寸法チェック:溶接部が指定された公差を満たし、設計要件に合致していることを確認するために測定が行われます。

- 機械的試験:溶接強度は、引張試験やせん断試験などの方法を使用して試験され、耐久性が検証されます。

- 電気試験:バッテリー用途では、適切な接続を確認するために電気伝導率テストが実施されます。

- 非破壊検査(NDT):X線検査や超音波検査などの技術は、製品に損傷を与えることなく内部の欠陥を検出するために使用されます。

これらの手順により、すべての溶接が業界標準を満たし、実際のアプリケーションで確実に機能することが保証されます。

バッテリーレーザー溶接機のメンテナンスとお手入れ方法

適切なメンテナンスと手入れは、バッテリーレーザー溶接機の寿命を延ばし、一貫した性能を確保するために重要です。次の手順に従います。

-

日常のメンテナンス:

- 光学部品(レンズ、ミラー)を清掃して、ほこりや破片を取り除きます。

- 冷却システムに漏れや詰まりがないか点検します。

- レーザー光源に摩耗や損傷の兆候がないか確認してください。

-

ウィークリーメンテナンス:

- レーザービームのアライメントを校正して、精度を確保します。

- 可動部品を潤滑して、摩擦と摩耗を減らします。

- 非常停止ボタンやセンサーなどの安全機能をテストします。

-

マンスリーメンテナンス:

- フィルターやシールなどの摩耗したコンポーネントを交換します。

- 電気系統の徹底的な検査を行います。

- マシンのソフトウェアを最新バージョンに更新します。

定期的なメンテナンススケジュールに従うことで、オペレーターは予期しない故障を防ぎ、高い溶接品質を維持することができます。

バッテリーレーザー溶接の一般的な問題とその対処方法は何ですか?

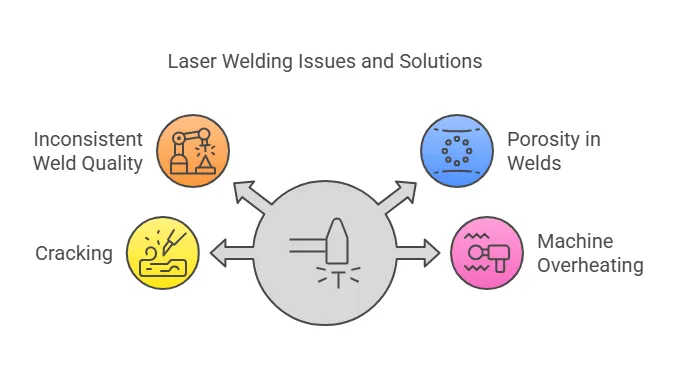

高度な技術を使用しても、バッテリーレーザー溶接では問題が発生する可能性があります。ここでは、一般的な問題とその解決策をいくつか紹介します。

-

溶接品質に一貫性がない:

- 原因:レーザービームの位置がずれているか、パラメータが正しくありません。

- 解決策:レーザーの位置合わせを再調整し、出力、速度、またはパルスの設定を調整します。

-

溶接部の気孔率:

- 原因:材料表面の汚染またはシールドガスが不十分です。

- 解決策:材料を徹底的に洗浄し、適切なガスの流れを確保します。

-

クラッキング:

- 原因:過度の入熱または互換性のない材料。

- 解決策:溶接パラメータを最適化し、同様の熱特性を持つ材料を使用します。

-

機械の過熱:

- 原因:冷却システムの故障または長時間の運転。

- 解決策:冷却システムに問題がないか確認し、定期的に機械を冷ましてください。

これらの課題に迅速に対処することで、スムーズな操作と高品質な溶接を実現します。

バッテリーレーザー溶接機を使用する際に安全上の注意が重要なのはなぜですか?

バッテリーレーザー溶接機を操作する際には、高エネルギーのレーザービームと潜在的な危険性があるため、安全対策が最も重要です。安全を確保する方法は次のとおりです。

-

個人用保護具(PPE):

- 有害な放射線から目を保護するために、レーザー安全ゴーグルを着用してください。

- 火傷を防ぐために、耐熱手袋や衣服を使用してください。

-

機械安全機能:

- 機械に非常停止ボタンと安全インターロックがあることを確認します。

- レーザービームを封じ込めるためにエンクロージャーまたはバリアを使用します。

-

トレーニングと意識向上:

- 機械の安全な操作について、オペレータに包括的なトレーニングを提供します。

- 安全ガイドラインと警告標識をワークスペースに目立つように表示します。

-

定期的な安全監査:

- 定期的な検査を実施して、潜在的な危険を特定し、対処します。

- センサーやアラームなどの安全システムをテストして、正しく機能することを確認します。

安全を最優先に考えることで、オペレーターは事故を未然に防ぎ、安心な作業環境を作ることができます。

バッテリー レーザー溶接機は、正確で効率的な溶接を可能にすることで、バッテリー製造業界に革命をもたらしています。これらの機械は、高エネルギーのレーザー ビームを使用してバッテリー コンポーネントを接合し、材料の損傷のリスクを最小限に抑えながら、強力で信頼性の高い接続を保証します。これらの機械の主要コンポーネントには、レーザー光源、光学システム、冷却メカニズムが含まれ、すべて制御された環境で最適なパフォーマンスを発揮するように設計されています。生産速度の向上から自動化による人為的ミスの削減まで、これらの機械は効率を高め、高品質の出力を保証します。一貫したパフォーマンスを維持するためには、定期的なメンテナンス、適切な安全対策、徹底的なテストが不可欠です。より耐久性があり、効率的なバッテリーの需要が高まるにつれて、バッテリー レーザー溶接技術の重要性は高まる一方であり、業界のイノベーションを促進します。