レーザー溶接機は、リチウムイオン電池の製造に不可欠なツールであり、比類のない精度、効率、信頼性を提供します。その高度な設計と動作原理により、バッテリーの性能に不可欠なアルミニウムや銅などの材料に高品質の溶接が可能になります。これらの機械は、電極タブの溶接からモジュールの組み立てまで、さまざまなアプリケーションで使用され、安全で耐久性のあるバッテリーの製造を保証します。最適な結果を得るには、機械の性能をサポートする制御された作業環境を維持することが不可欠です。レーザー溶接技術を活用することで、メーカーはエネルギー貯蔵および電気自動車業界の高まる需要を満たすことができます。

リチウムイオン電池用レーザー溶接機とは?

リチウムイオン電池用のレーザー溶接機は、電池部品を高精度かつ効率的に接合するために使用される特殊なデバイスです。集束レーザービームを利用して、バッテリー製造で一般的に使用されるアルミニウム、銅、ニッケルなどの材料に強力で信頼性の高い溶接を作成します。この技術は、熱歪みを最小限に抑え、正確な制御、一貫した溶接品質を保証するため、高品質のリチウムイオン電池の製造に不可欠です。レーザー溶接機は、最新のエネルギー貯蔵システムの厳しい要件を満たす能力があるため、バッテリー業界で広く採用されています。

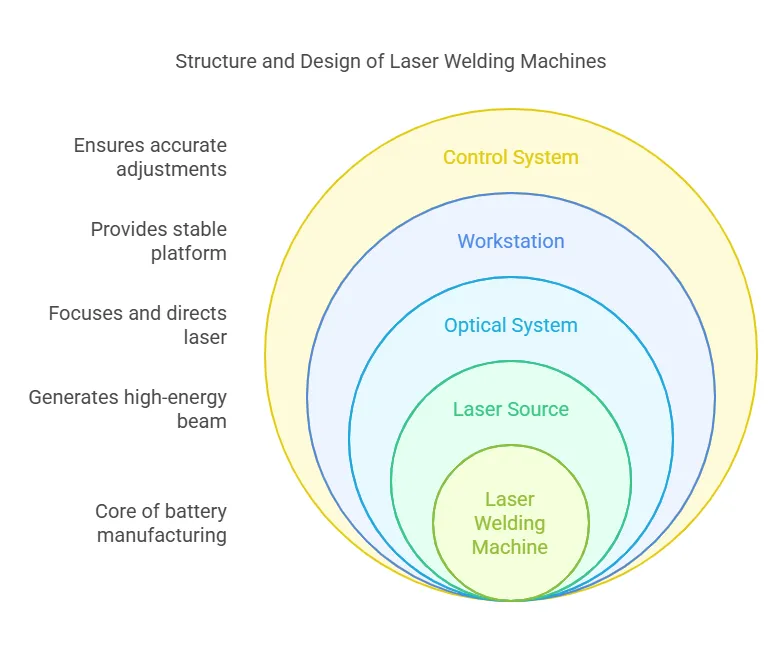

レーザー溶接機の製品構造と設計は、どのように性能を向上させますか?

レーザー溶接機の構造と設計は、リチウムイオン電池の製造に最適化されています。主なコンポーネントは次のとおりです。

- レーザー光源:溶接用の高エネルギービームを生成します。

- 光学系:レーザービームを正確に集束し、方向付けます。

- ワークステーション:バッテリーコンポーネントに安定したプラットフォームを提供します。

- 制御システム:さまざまな材料や厚さの正確なパラメータ調整を保証します。

コンパクトでモジュール化された設計により、生産ラインへの容易な統合が可能になると同時に、高度な冷却システムが連続運転中の過熱を防ぎます。これらの機能により、レーザー溶接機はバッテリー製造において非常に効率的で信頼性の高いものとなっています。

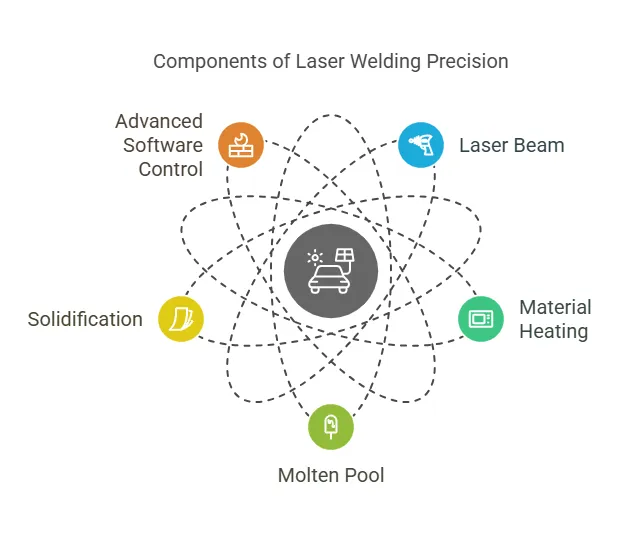

レーザー溶接機の動作原理はどのように精度を確保しますか?

レーザー溶接機の動作原理は、集中レーザービームを使用して材料を溶融および融合することを中心に展開しています。その仕組みは次のとおりです。

- レーザービームは、バッテリー部品の表面に向けられます。

- ビームからのエネルギーは材料をその融点まで加熱し、溶融プールを作り出します。

- レーザーが移動すると、溶融池が固化し、強力な溶接部が形成されます。

このプロセスは高度なソフトウェアによって制御され、パワー、速度、フォーカスなどのパラメータを調整して最適な結果を達成します。レーザー溶接の非接触性により、汚染が最小限に抑えられ、高精度が保証されるため、デリケートなバッテリーコンポーネントに最適です。

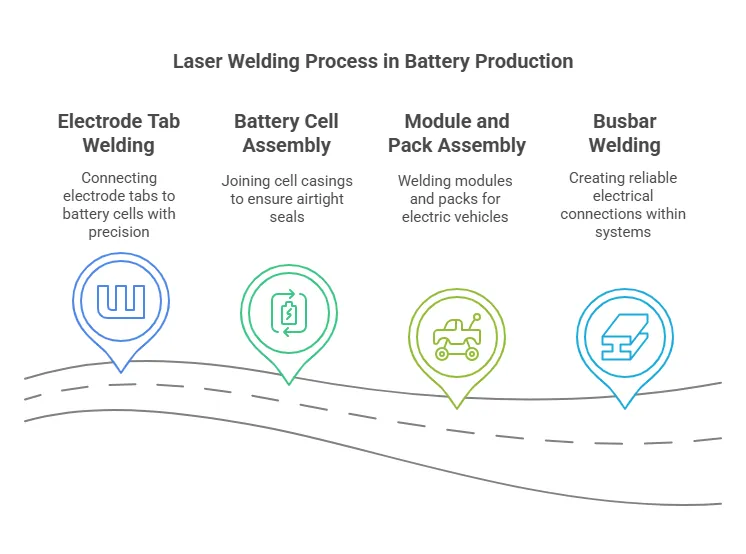

リチウムイオン電池製造におけるレーザー溶接機の主な用途は何ですか?

レーザー溶接機は、次のようなリチウムイオン電池製造のさまざまな段階で重要な役割を果たしています。

- 電極タブ溶接:電極タブをバッテリーセルに高精度に接続します。

- バッテリーセルアセンブリ:セルケーシングを接合し、気密シールを確保します。

- モジュールとパックアセンブリ:電気自動車やエネルギー貯蔵システム用のバッテリーモジュールとパックを溶接します。

- バスバー溶接:バッテリーシステム内に信頼性の高い電気接続を作成します。

これらのアプリケーションは、安全で耐久性があり、高性能なリチウムイオン電池を製造する上でのレーザー溶接機の汎用性と重要性を強調しています。

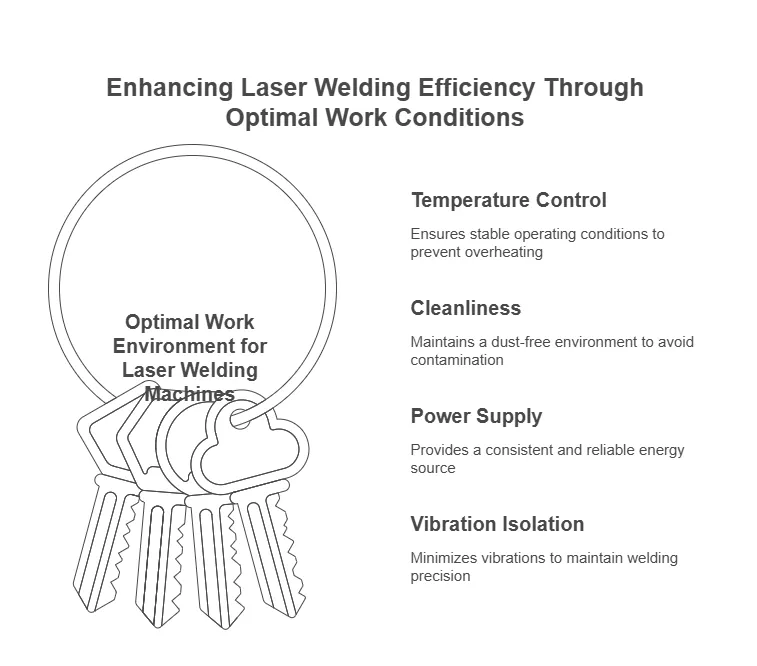

レーザー溶接機にとって最適な作業環境が重要なのはなぜですか?

最高の性能と寿命を達成するために、レーザー溶接機には最適な作業環境が必要です。主な要因は次のとおりです。

- 温度制御:過熱を防ぐために安定した温度を維持します。

- 清潔:汚染を避けるために、ほこりのない環境を確保します。

- 電源:一貫性のある信頼性の高い電源を提供します。

- 防振:溶接精度に影響を与える可能性のある振動を最小限に抑えます。

理想的な作業環境を作り出すことで、メーカーはレーザー溶接機の効率と精度を最大化し、リチウムイオン電池の生産で一貫した品質を確保できます。

リチウムイオン電池のレーザー溶接機では、テストと品質管理はどのように保証されていますか?

テストと品質管理は、リチウムイオン電池製造におけるレーザー溶接機の信頼性と性能を確保するために重要です。主な手順は次のとおりです。

- 溶接強度試験:引張試験とせん断試験を通じて溶接部の耐久性を評価します。

- 目視検査:顕微鏡やカメラを使用して、亀裂や多孔性などの欠陥がないか確認します。

- リークテスト:電池の筐体を密閉し、電解液の漏れを防ぎます。

- プロセス監視:パワー、速度、フォーカスなどの溶接パラメータを追跡するためのリアルタイム監視システムの実装。

これらの対策は、メーカーが高い基準を維持し、欠陥を減らし、リチウムイオン電池の安全性と寿命を確保するのに役立ちます。

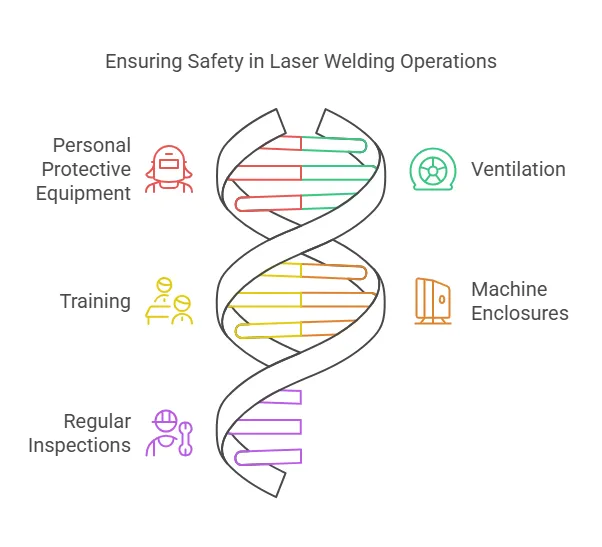

レーザー溶接機の使用に関する安全上の注意とベストプラクティスは何ですか?

レーザー溶接機を操作する際には、安全性が最も重要です。基本的な注意事項とベストプラクティスは次のとおりです。

- 個人用保護具(PPE):オペレーターは、レーザー安全ゴーグル、手袋、防護服を着用する必要があります。

- 換気:溶接時に発生する煙を吸い込まないように、適切な換気を確保してください。

- 訓練:機械の操作と緊急時の手順について、オペレータに包括的なトレーニングを提供します。

- マシンエンクロージャ:レーザー光線に誤ってさらされないように、保護エンクロージャを使用してください。

- 定期点検:機械のコンポーネントの定期的なチェックを実施して、安全な操作を確保します。

これらのガイドラインに従うことで、メーカーはリスクを最小限に抑え、より安全な作業環境を作り出すことができます。

リチウムイオン電池用レーザー溶接機のメンテナンスと手入れ方法は?

レーザー溶接機の寿命と性能を延ばすには、適切なメンテナンスと手入れが不可欠です。主なプラクティスは次のとおりです。

- 光学部品のクリーニング:レンズとミラーを定期的に清掃して、ビーム品質を維持してください。

- 冷却システムのメンテナンス:過熱を防ぐために、クーラントレベルを確認して補充します。

- キャリブレーション:レーザー光源と光学系を定期的に校正して精度を確保します。

- 部品検査:ノズルやフィルターなどの摩耗した部品を交換して、故障を防ぎます。

- ソフトウェアアップデート:機能を向上させるために、制御システムを最新のファームウェアに更新してください。

手入れの行き届いた機械は、一貫したパフォーマンスを確保し、生産のダウンタイムを削減します。

リチウムイオン電池のレーザー溶接における一般的な課題と、それらを克服する方法は何ですか?

リチウムイオン電池のレーザー溶接にはいくつかの課題がありますが、適切な戦略で対処できます。

- 材料感度:アルミニウムや銅などの薄い材料は、反ったり燃えたりする可能性があります。解決策:レーザーパラメータ(出力、パルス幅)を最適化して、熱入力を最小限に抑えます。

- 反射率:反射率の高い材料は、レーザービームを偏向させる可能性があります。解決策:波長の短いレーザーまたは表面処理を使用して、反射率を減らします。

- 精度の要件:小さな部品には極めて高い精度が必要です。解決策:高度なビジョンシステムを実装して、正確なアライメントを実現します。

- 汚染:粉塵や酸化は溶接品質に影響を与える可能性があります。解決策:クリーンルーム環境で作業し、シールドガスを使用してください。

これらの課題に対処することで、メーカーは高品質の溶接を実現し、生産効率を向上させることができます。

リチウムイオン電池のレーザー溶接はどのような技術的進歩を遂げていますか?

最近の技術の進歩は、リチウムイオン電池のレーザー溶接に革命をもたらしています。

- ファイバーレーザー:より高い効率とビーム品質を提供し、より迅速で正確な溶接を可能にします。

- オートメーション:ロボティクスやAIとの統合により、安定した高速生産を実現します。

- リアルタイム監視:迅速なフィードバックと調整のための高度なセンサーとソフトウェア。

- グリーンレーザー:銅などの反射材への吸収を改善し、エネルギーの浪費を削減します。

- モジュラーシステム:さまざまなバッテリー設計と生産ニーズに合わせてカスタマイズ可能なセットアップ。

これらのイノベーションは業界を前進させ、より安全で、より効率的で、費用対効果の高いリチウムイオン電池の生産を可能にしています。