リチウム電池セルマシンは、リチウムイオン電池セルの製造と組み立てに使用される重要な機器です。これらの機械は、スマートフォンから電気自動車まで、さまざまなアプリケーション向けのバッテリーを作成するために必要な精度と効率を保証します。製造プロセスには、電極の準備、材料の積み重ねまたは巻き取り、組み立て、バッテリーセルのシーリングなど、複数の段階が含まれます。これらのプロセスを自動化することにより、マシンは人為的ミスの可能性を大幅に減らし、一貫した品質とパフォーマンスを確保します。コーティングユニット、スリッター、電解質充填システムなどの主要コンポーネントは、調和して機能し、高品質のセルを製造します。各ステップは、最終製品が厳しい基準を満たすことを保証するために細心の注意を払って制御されます。この機械の役割は、製造だけでなく、電気試験やサイクル試験などの基本的な品質試験を実施することで安全性にも貢献します。これにより、バッテリーが確実に動作し、規制基準を満たすことが保証されます。リチウム電池技術が進化し続ける中、家電製品、自動車、エネルギー貯蔵などの業界でのこれらの機械の役割は、効率的で持続可能なエネルギーソリューションを作成するために不可欠であり続けるでしょう。

リチウム電池セルマシンとは何ですか?

リチウム電池セルマシンは、リチウムイオン電池セルの製造と組み立て用に設計された特殊な機器です。これらの機械は製造プロセスに不可欠であり、スマートフォンから電気自動車まで、幅広いデバイスに電力を供給するバッテリーセルを作成する際の精度、効率、および一貫性を保証します。この機械は通常、電極の準備、セルの組み立て、シーリングなど、さまざまな生産段階を処理するため、バッテリー製造業界の基盤となっています。

リチウム電池セルマシンはどのように機能しますか?

リチウム電池セルマシンの操作にはいくつかの重要な手順が含まれ、それぞれが高品質の電池セルの作成に貢献します。ステップバイステップの内訳は次のとおりです。

- 電極調製:機械は電極を準備することから始めます。これには、金属箔(通常はカソードにアルミニウム、アノードに銅)を活物質でコーティングし、乾燥させてから、正確な幅にスリットすることが含まれます。

- スタッキングまたはワインディング:バッテリーセルのタイプ(角型、円筒形、またはポーチ)に応じて、機械は電極とセパレーターを積み重ねるか、ゼリーロール構成に巻き取ります。

- 集会:準備した電極は、セルケーシングに組み立てられます。このステップには、電極の挿入、電解質の追加、および漏れを防ぐためのセルのシールが含まれます。

- フォーメーションとテスト:組み立て後、セルは形成プロセスを経て、性能を安定させるために充電および排出されます。また、セルが品質基準を満たしていることを確認するために、さまざまなテストも実施されます。

リチウム電池セルマシンの主要コンポーネント

リチウム電池セルマシンの主要コンポーネントを理解することで、製造プロセスにおけるその機能と重要性についての洞察を得ることができます。主なコンポーネントは次のとおりです。

- コーティングユニット:活物質を金属箔に塗布します。

- 乾燥オーブン:コーティングされた電極から溶剤を除去します。

- スリッター:被覆電極を精密な幅に切断します。

- スタッキング/巻取ユニット:電極とセパレータを目的のセル構成に組み立てます。

- 電解液充填システム:電解質をセルに注入します。

- シーリングユニット:細胞が密閉されていることを確認します。

- フォーメーションおよび試験装置:品質保証のためにセルを充電、放電、およびテストします。

リチウム電池セルマシンの動作原理

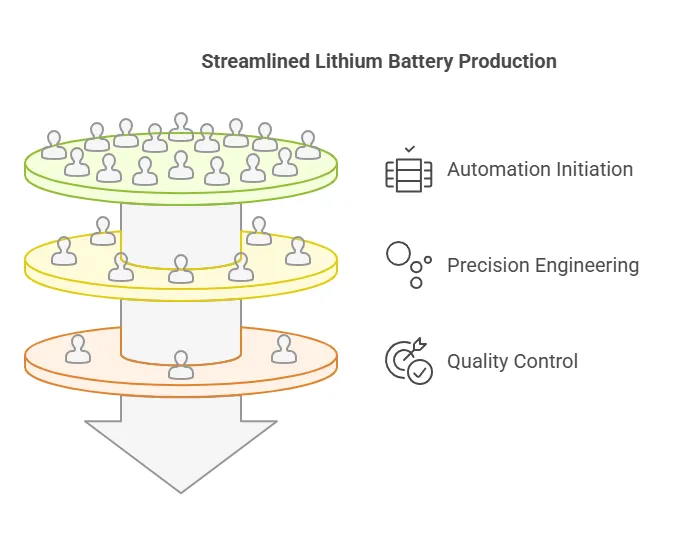

リチウム電池セルマシンの動作原理は、精度と自動化を中心に展開しています。このマシンは、人間の介入を最小限に抑えてバッテリーセル製造プロセスの各ステップを処理するように設計されており、一貫性を確保し、エラーのリスクを軽減します。その仕組みは次のとおりです。

- オートメーション:この機械は、電極の調製からセルの組み立てまでの全プロセスを自動化し、各ステップが正確に実行されるようにします。

- 精密工学:機械の各コンポーネントは、高精度でタスクを実行するように設計されており、最終製品が厳しい品質基準を満たしていることを保証します。

- 品質管理:統合されたセンサーと監視システムは、材料と最終製品の品質を継続的にチェックし、プロセスの早い段階で欠陥が検出され、修正されるようにします。

業界におけるリチウム電池セルマシンのアプリケーション

リチウム電池セルマシンは、さまざまな業界で使用されており、さまざまな用途のバッテリーの製造に重要な役割を果たしています。これらのマシンが不可欠であるいくつかの主要な業界は次のとおりです。

- 家電:スマートフォン、ノートパソコン、その他携帯機器用電池の製造

- 自動車:電気自動車(EV)およびハイブリッド車用のバッテリーを生産。

- エネルギー貯蔵:太陽光や風力などの再生可能エネルギー貯蔵システム用の電池を作る。

- 産業機器:産業機械・装置のバッテリー駆動。

これらの各業界で、リチウム電池セルマシンの精度と効率により、最新の技術の要求を満たす信頼性の高い高性能電池の生産が保証されています。

リチウム電池セルマシンの環境に関する考慮事項は何ですか?

リチウム電池セルマシンは、エネルギー貯蔵ソリューションの製造において重要な役割を果たしますが、その運用と製造プロセス自体が環境に影響を与えます。考慮すべき点は次のとおりです。

- エネルギー消費量:これらの機械は、動作するために大量のエネルギーを必要とすることが多く、エネルギー源が再生可能でない場合、二酸化炭素排出量の増加につながる可能性があります。

- 材料廃棄物:製造工程では、電極のトリミングや電解質残渣などの廃棄物が発生し、適切な廃棄またはリサイクルが必要です。

- ケミカルハンドリング:バッテリー製造における電解質やその他の化学物質の使用は、正しく管理しないと環境リスクを引き起こす可能性があります。

- リサイクルと再利用:メーカーは、バッテリー部品のリサイクルをサポートし、廃棄物を削減し、循環型経済を促進する機械の設計にますます注力しています。

これらの影響を軽減するために、製造業者はエネルギー効率の高い技術を採用し、廃棄物削減戦略を実施し、環境規制へのコンプライアンスを確保しています。

リチウム電池セルの製造において品質試験が不可欠なのはなぜですか?

品質テストは、リチウム電池セルの製造において譲れない側面であり、最終製品の安全性、信頼性、および性能を保証します。これが重要な理由は次のとおりです。

- 安全性の確保:不良バッテリーは、過熱、火災、爆発などの深刻なリスクをもたらす可能性があります。厳格なテストは、そのようなリスクを特定して排除するのに役立ちます。

- パフォーマンスの一貫性:品質テストでは、各バッテリーセルが容量、電圧、サイクル寿命などの特定の性能基準を満たしていることを確認します。

- 規制コンプライアンス:バッテリーは、徹底的なテストと文書化が必要な国際規格と規制に準拠する必要があります。

品質試験はどのように実施されますか?(ステップバイステップ)

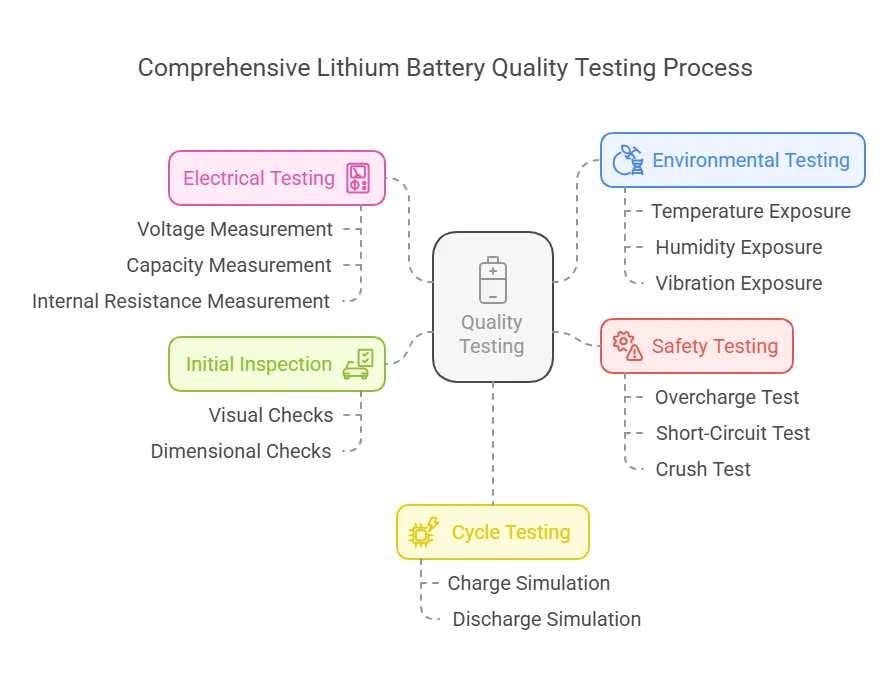

- 初期検査:コンポーネントが仕様を満たしていることを確認するための目視および寸法チェック。

- 電気試験:電圧、容量、および内部抵抗を測定します。

- サイクル試験:充放電サイクルをシミュレートして寿命を評価します。

- 環境試験:細胞を極端な温度、湿度、振動にさらして耐久性を評価します。

- 安全性試験:安全な動作を保証するための過充電、短絡、およびクラッシュテストが含まれています。

リチウム電池セルマシンの保守と手入れの方法は?

リチウム電池セルマシンの寿命と効率を確保するためには、適切なメンテナンスと手入れが重要です。それらを最適な状態に保つ方法は次のとおりです。

- 定期的な清掃:ほこりや破片が機械部品に干渉する可能性があります。定期的な清掃により、汚染を防ぎ、スムーズな操作が保証されます。

- 潤滑:可動部品は、摩耗や損傷を減らすために定期的な潤滑が必要です。

- キャリブレーション:センサーと精密部品は、精度を維持するために定期的に校正する必要があります。

- 点検・交換:ベルトやシールなどの摩耗した部品は、故障を防ぐために迅速に検査および交換する必要があります。

メンテナンスチェックリスト(ul li形式)

- 電極とコーティングユニットを毎日清掃します。

- 可動部品を毎週注油します。

- センサーと試験装置の校正を毎月行います。

- 摩耗したコンポーネントは四半期ごとに検査および交換します。

リチウム電池セル製造における一般的な課題と解決策は何ですか?

リチウム電池セルの製造は、独自の一連の課題を伴う複雑なプロセスです。ここでは、いくつかの一般的な問題とその対処方法を示します。

-

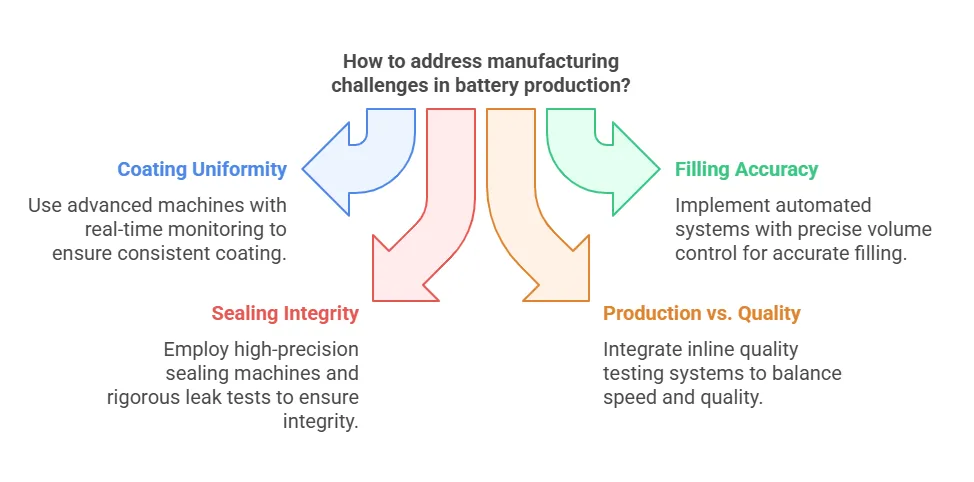

電極コーティングの均一性:

- 挑戦:コーティングの一貫性がないと、バッテリーの性能が低下する可能性があります。

- 解決策:リアルタイムの監視および調整機能を備えた高度なコーティング機を使用します。

-

電解液充填精度:

- 挑戦:充填量が多すぎたり少なかったりすると、バッテリーの安全性と性能に影響を与える可能性があります。

- 解決策:精密なボリュームコントロールを備えた自動充填システムを実装します。

-

セルシーリングの完全性:

- 挑戦:不適切なシーリングは、漏れや安全上の問題を引き起こす可能性があります。

- 解決策:高精度のシール機を使用し、厳しいリークテストを実施します。

-

生産速度と品質:

- 挑戦:高い生産率と品質管理のバランス。

- 解決策:インライン品質試験システムを統合して、生産を遅らせることなく欠陥を検出します。

リチウム電池セルマシンを操作する際に安全対策が重要なのはなぜですか?

リチウム電池セルマシンの操作には、危険物の取り扱いや高エネルギープロセスが含まれるため、安全対策が不可欠です。理由は次のとおりです。

- 化学的危険性:バッテリーの製造に使用される電解質やその他の化学物質は、有毒または可燃性である可能性があります。

- 電気的リスク:高巻tage機器は感電や短絡の危険があります。

- 機械的な危険:可動部品は、適切に保護されていないと怪我をする可能性があります。

主な安全上の注意(ul li形式)

- 手袋、ゴーグル、白衣などの適切な個人用保護具(PPE)を着用してください。

- 有害なガスを吸い込まないように、適切な換気を確保してください。

- 電気系統と接地は、感電を防ぐために定期的に点検してください。

- 事故を防ぐために、可動部品に安全ガードを取り付けます。

- 火災安全や流出対応などの緊急時の手順について、オペレーターを訓練します。

これらの予防措置を順守することで、製造業者はより安全な作業環境を作り出し、事故や怪我のリスクを減らすことができます。

リチウム電池セルマシンは、スマートフォンから電気自動車まであらゆるものに電力を供給するリチウムイオン電池の製造において極めて重要です。これらの機械は、電極の準備、電極のスタッキング/巻線、組み立て、シーリングなど、製造プロセスの重要なステップを自動化し、高品質で一貫したバッテリーセルを実現します。この機械は、コーティングユニット、乾燥オーブン、スリッターなどの特殊なコンポーネントで構成されており、これらが連携して生産の各段階で精度を確保します。さらに、品質管理システムの統合により、欠陥を早期に特定して排除し、最終製品が厳格な安全性と性能基準に準拠していることが保証されます。これらの機械は、家電製品、自動車、エネルギー貯蔵などの業界に不可欠であるため、その効率は生産されるバッテリーの信頼性と安全性に直接影響します。これらの機械は、製造と並行して、エネルギー使用を最適化し、リサイクルプロセスをサポートすることにより、環境への影響を最小限に抑える役割も果たします。高い安全基準を維持しながら生産を合理化する能力を備えたリチウム電池セルマシンは、エネルギー貯蔵技術の進歩に不可欠であり、最新技術の要求を満たし、持続可能な未来に貢献します。