バッテリー製造装置は、現代のエネルギーイノベーションの中核をなすものです。この特殊な機械は、電気自動車から再生可能エネルギーシステムまで、あらゆるものに電力を供給する高品質のバッテリーを製造するために不可欠です。このブログでは、バッテリー製造装置の重要なコンポーネントと構造、その仕組み、およびさまざまな業界での主なアプリケーションについて説明します。技術的な詳細に興味がある場合でも、持続可能性への広範な影響に興味がある場合でも、バッテリー製造装置を理解することは、次世代エネルギーソリューションの可能性を解き放つための鍵となります。

バッテリー製造装置とは?

電池製造装置とは、リチウムイオン電池、鉛蓄電池、全固体電池など、さまざまな種類の電池を製造するために使用される特殊な機械を指します。これらのシステムは、電極の準備、セルの組み立て、品質テストなどの重要なプロセスを自動化して、生産の精度、スケーラビリティ、および安全性を確保します。

なぜそれが重要なのですか?

- 効率:最小限の人的介入で大量生産を自動化します。

- 一貫性:性能と安全性のために均一なバッテリー品質を保証します。

- 革新:次世代のバッテリー設計(エネルギー密度の向上など)を可能にします。

この機器に依存する主要産業:

- 電気自動車(EV)

- 家電

- 再生可能エネルギー貯蔵

電池製造装置の部品や構造は?

最新のバッテリー生産ラインは、複数のサブシステムを統合しています。

-

電極製造ユニット

- コーティングマシン:金属箔に活物質を塗布します。

- カレンダー:電極を正確な厚さに圧縮します。

-

セルアセンブリモジュール

- スタッキング/巻線機:レイヤーアノード、セパレーター、およびカソード。

- 溶接システム:タブとハウジングを固定します。

-

フォーメーション&テスティングシステム

- 充放電ユニット:セルを活性化し、容量を測定します。

- X線検査装置:内部の欠陥を検出します。

重要な補助コンポーネント:

- ドライルーム(湿度制御)

- レーザーカッター

- 電解液充填ステーション

バッテリー製造装置はどのように機能しますか?ステップバイステップの流れ

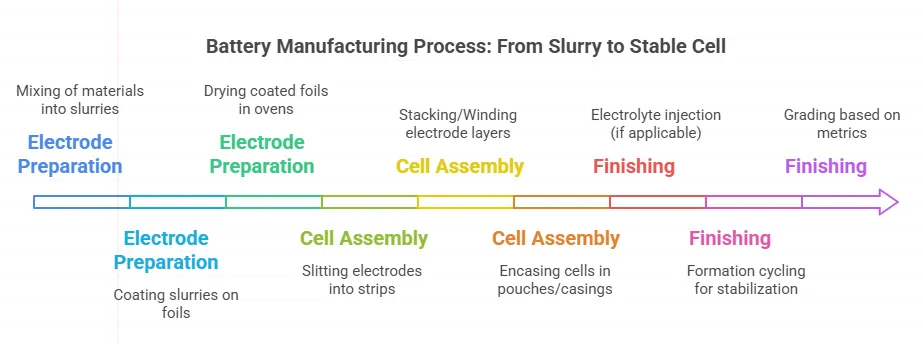

ステップ1:電極の準備

- 混合:活物質、バインダー、溶剤をスラリー状に配合。

- コーティング:銅・アルミ箔にスラリーを均一に塗布します。

- 乾燥:コーティングされた箔はオーブンを通過して溶剤を蒸発させます。

ステップ2:セルアセンブリ

- スリット:乾燥した電極を短冊状に切断します。

- スタッキング/ワインディング:アノード、セパレーター、カソードは層状になっています。

- ケース:セルはポーチまたは金属ケーシングに密封されています。

ステップ3:仕上げ

- 電解質注入(液体電池用)。

- フォーメーションサイクリングパフォーマンスを安定させます。

- 採点容量/電圧メトリックに基づきます。

バッテリー製造装置の動作原理は何ですか?

バッテリー機器は、次の3つの基本原則に基づいて動作します。

1.精密工学

- レーザーセンサーとAI駆動の制御により、コーティング/切断においてミクロンレベルの精度を維持します。

2.電気化学的最適化

- 制御された環境(露点<-40°Cなど)により、湿気による劣化を防ぎます。

3.自動化とデータ統合

- PLC(プログラマブルロジックコントローラ)は、コンベアベルト、ロボット、検査システムを同期させます。

- IoTセンサーは、予知保全のためにリアルタイムデータを収集します。

例:巻線機の操作

- ステップ 1:ロールからアノード/セパレーター/カソード層を送ります。

- ステップ 2:テンションコントロールで「ゼリーロール」に巻き取ります。

- ステップ 3:超音波溶接端子タブ。

バッテリー製造装置の主な用途は何ですか?

1.電気自動車(EV)

- より長い範囲のための大容量のプリズム/ポーチセルを生成します。

- 機器は、自動車グレードの耐久性基準(ISO 16949など)を満たす必要があります。

2.家電製品

- 小型化された機械は、スマートフォン/ラップトップ用のコンパクトなリチウムイオン電池を製造しています。

3. グリッドストレージ

- ヘビーデューティシステムは、太陽光発電所や風力発電所用の大型バッテリーを製造しています。

新しいアプリケーション:

- 全固体電池:真空蒸着装置が必要です。

- 再利用:使用済みバッテリーの分解/転用機。

電池の種類(Li-ion、ナトリウム-ionなど)による電池製造装置の違い

各バッテリータイプの特徴は何ですか?

バッテリー製造装置は、さまざまなバッテリータイプの化学的性質と設計に適応する必要があります。主なバリエーションは次のとおりです。

-

リチウムイオン(Li-ion)電池:

- 備品:薄電極用精密コーティング機、ドライルーム(湿度<1%、水分に弱い電解質)

- 課題:可燃性電解質の取り扱い。厳格な清浄度基準。

-

ナトリウムイオン(Na-ion)電池:

- 備品:リチウムイオンと似ていますが、純度要件が低くなります(ナトリウムは反応性が低い)。

- 利:負極にアルミ箔を使用できます(Li-ionは銅よりも安価です)。

-

全固体電池:

- 備品:固体電解質のスパッタリング/真空蒸着装置。

- 主な違い:液体電解液充填ステーションは必要ありません。

なぜ機器が異なるのですか?

- 材料特性(例えば、ナトリウムイオンはリチウムよりも大きいため、異なる電極設計が必要)。

- 安全プロトコル(例:リチウムイオンには防爆環境が必要です)。

バッテリー製造装置の作業環境要件は何ですか?

バッテリーの製造には、厳密に制御された条件が必要です。

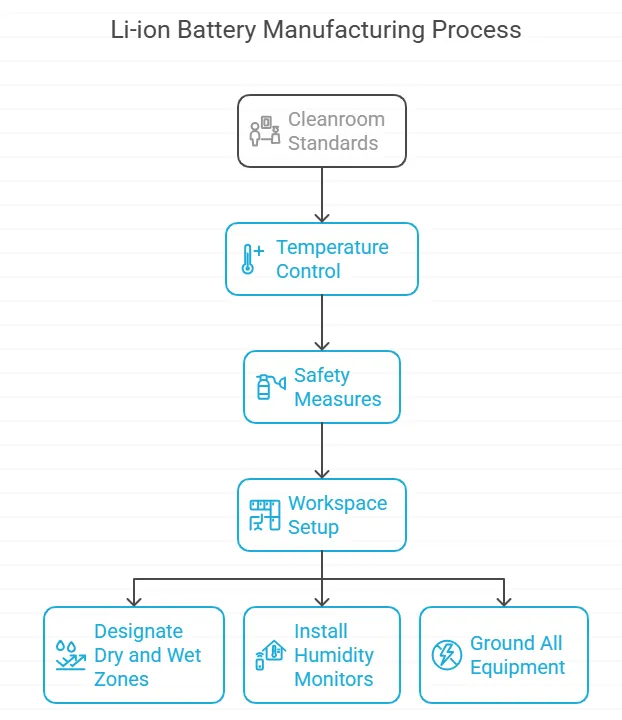

1.クリーンルーム基準

- リチウムイオン:ISOクラス5-7(粒子汚染を最小限に抑制)

- 湿度:湿気に敏感なプロセスのための<0.5%の露点。

2.温度制御

- 電極乾燥:均一な熱分布の120〜180°Cオーブン。

- フォーメーションルーム:安定した電気化学的活性化のために25±2°Cを維持します。

3.安全対策

- 換気:コーティングエリアのNMP(溶剤)回収システム。

- 防火:電解液充填ゾーンにおけるアルゴンガスの抑制。

ワークスペースのステップバイステップのセットアップ:

- ドライゾーンとウェットゾーンの指定(アセンブリからコーティングを分離)。

- 湿度モニターを設置するリアルタイムのアラート付き。

- すべての機器を接地する静電気の火花を防ぐため。

バッテリー製造装置はどのようにテストされますか?主な製品のテスト方法

1. インプロセステスト

- コーティングの厚さ:レーザーマイクロメータは±1μmの精度を検証します。

- 電極の欠陥:AIを搭載したビジョンシステムがピンホール/汚染物質を検出します。

2. セルレベルの検証

- サイクル試験:セルを500+回充電/放電して寿命をシミュレートします。

- X線CTスキャン:内部の空隙やミスアライメントをチェックします。

3.安全性コンプライアンス試験

- ネイルペネトレーション:リチウムイオン電池の熱暴走を防ぎます。

- 過充電保護:バッテリー管理システム(BMS)の応答を確認します。

テストが重要な理由:

- 出荷前に欠陥の99.9%を検出します。

- リコールを減らします(EVバッテリーにとって重要です)。

バッテリー製造装置ではどのような品質管理手段が使用されていますか?

1.自動光学検査(AOI)

- 電極寸法を公差<5μmのCADモデルと比較します。

2.統計的プロセス制御(SPC)

- スラリーの粘度などのメトリクスを追跡します(±2%の変動が許容されます)。

3. トレーサビリティシステム

- レーザーは、各セルにQRコードをマークして、生産データ(時間、マシンID、オペレーター)を記録します。

重要なQCチェックポイント:

- 原料:X線回折装置は、カソード材料の純度を確認します。

- 溶接シーム:超音波テスターは、ジョイントの完全性を検証します。

- 最終組み立て:パウチセルのリークテスト(ヘリウム検出)。

例:電極コーティングQCワークフロー

- 100mごとのサンプルコーティングされた箔の。

- 重量/幅の測定自動スケールを介して。

- バッチの拒否密度が>1.5%異なる場合。

バッテリー製造装置の主な使用上の注意点は何ですか?

1. オペレーターの安全

-

PPEの要件:

- 帯電防止スーツ(ドライルーム用)。

- 電解液の取り扱い中のフェイスシールド。

2.機械のメンテナンス

- 日毎:ローラーを清掃してスラリーの蓄積を防ぎます。

- マンスリー:レーザーセンサーを再調整します。

3.環境リスク

- 溶剤暴露:NMPはコンデンサーを介して捕捉する必要があります(OSHA制限:<10ppm)。

- 熱的危険性:オーブン修理のロックアウト/タグアウト手順。

ステップバイステップのシャットダウンプロトコル:

- 電解質ラインのパージ不活性ガス付き。

- 本番データのバックアップをクラウドサーバーへ。

- すべてのモジュールの電源がオフになっていることを確認します短絡を防ぐため。

バッテリー製造装置は、リチウムイオン、ナトリウムイオン、全固体電池など、さまざまなバッテリーを製造するために不可欠です。この専用機械は、電極の準備、セルの組み立て、品質テストなどの重要なプロセスを自動化し、高効率、一貫性、安全性を確保します。主要なコンポーネントには、コーティング機、スタッキング/巻線システム、フォーメーション/テストユニットが含まれます。この装置は、精密工学、電気化学的最適化、および自動化の原則に基づいて動作し、さまざまなタイプのバッテリーに特定の適応が必要です。電気自動車から家電製品、グリッドストレージまで、この機器は厳しい品質と安全基準を満たしながら、さまざまなアプリケーションをサポートします。