急速に進化するエネルギー貯蔵の世界では、バッテリーパイロットラインは、実験室での研究と大規模な製造との間の重要な架け橋となっています。この小規模な生産施設では、最先端のバッテリー技術がテスト、改良、検証されています。電気自動車から再生可能エネルギー貯蔵まで、バッテリーパイロットラインは、バッテリーの設計と化学の革新が実現可能であるだけでなく、安全で効率的であることを保証します。このブログでは、バッテリーパイロットラインの重要性、その主な機能、およびそれらが持続可能なエネルギーソリューションの未来をどのように推進するかを探ります。

バッテリーパイロットラインとは?

バッテリーパイロットラインは、本格的な生産を開始する前にバッテリーの製造プロセスをテストおよび改良するように設計された小規模な生産施設です。これは、研究開発(R&D)と大量生産の間の架け橋として機能し、エンジニアや科学者が制御された環境で新しい材料、設計、製造技術を試すことを可能にします。バッテリーパイロットラインの主な目標は、潜在的な問題を特定し、プロセスを最適化し、最終製品が品質と性能の基準を満たしていることを確認することです。このステップは、電気自動車(EV)、再生可能エネルギー貯蔵、家電製品など、バッテリーの性能と安全性が重要な業界にとって非常に重要です。

バッテリーパイロットラインシステムの主な特長

バッテリーパイロットラインシステムには、バッテリープロトタイプの開発とテストをサポートするための高度なテクノロジーと機能が装備されています。主な機能の一部を次に示します。

- モジュラー設計:リチウムイオン電池、全固体電池、ナトリウムイオン電池など、さまざまな電池の化学的性質を柔軟にテストできます。

- 精密機器:電極コーティング、セルアセンブリ、電解質充填のための高精度機械は、一貫した結果を保証します。

- データ収集と分析:統合されたセンサーとソフトウェアが生産プロセスのすべての段階を監視し、分析のためのリアルタイムデータを提供します。

- スケーラビリティ:大規模な生産をシミュレートするように設計されているため、完全な製造へのスムーズな移行が可能です。

- 安全メカニズム:揮発性物質を取り扱い、試験中の事故を防ぐための高度な安全プロトコル。

これらの特徴により、バッテリーパイロットラインはバッテリー技術の革新に不可欠です。

バッテリーパイロットラインの仕組み:ワークフローとプロセス

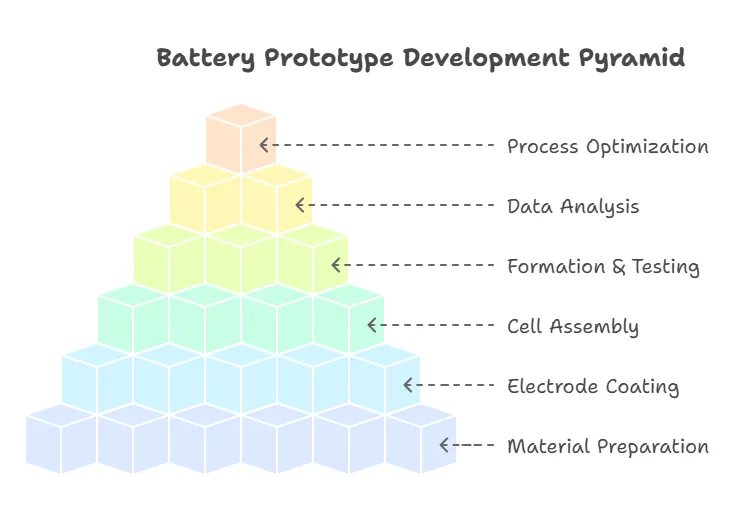

バッテリーパイロットラインのワークフローには、バッテリープロトタイプの開発を成功させるためのいくつかの重要なステップが含まれます。ここでは、その内訳をご紹介します。

- 材料の準備:カソード材料やアノード材料などの原材料は、品質のために準備され、テストされます。

- 電極コーティング:精密な機械で金属箔に材料をコーティングし、均一な層を作ります。

- セルアセンブリ:コーティングされた電極は、セパレーターと電解質とともにバッテリーセルに組み立てられます。

- フォーメーションとテスト:組み立てられたセルは、初期充電(形成)と厳格なテストを受けて性能を評価します。

- データ分析: テストフェーズのデータを分析して、改善すべき領域を特定します。

- プロセスの最適化:分析に基づいて、材料、機器、またはプロセスに調整が加えられ、パフォーマンスと効率が向上します。

この反復プロセスにより、最終製品を大量生産する準備が整います。

バッテリーパイロットラインが製造において重要な理由

バッテリーパイロットラインは、いくつかの理由から、製造エコシステムで重要な役割を果たしています。

- リスクの軽減: これにより、メーカーはスケールアップする前に潜在的な問題を特定して対処できるため、コストのかかる故障のリスクが軽減されます。

- イノベーションの加速:パイロットラインは、新技術をテストするためのプラットフォームを提供することで、次世代バッテリーの開発を加速します。

- コスト効率:パイロット段階でプロセスを最適化することで、廃棄物を最小限に抑え、長期的には生産コストを削減します。

- 品質保証:バッテリーが市場に出る前に、厳しい品質と安全基準を満たしていることを確認します。

- 規制コンプライアンス:製造業者が業界の規制や認証に準拠できるよう支援します。

バッテリーのパイロットラインがなければ、ラボスケールのイノベーションから商用製品への移行ははるかに困難でリスクを伴います。

バッテリーパイロットラインが製品の品質と一貫性を確保する方法

バッテリーパイロットラインは、高水準の製品品質と一貫性を維持するために不可欠です。これを実現する方法は次のとおりです。

- 標準化されたプロセス:材料の準備から細胞の組み立てまで、すべてのステップは厳格なプロトコルに従って均一性を確保します。

- リアルタイム監視:センサーとソフトウェアは、生産中に温度、圧力、電圧などの主要なパラメーターを追跡します。

- 反復テスト:複数回のテストと改良により、欠陥を排除し、パフォーマンスを向上させます。

- 訓練を受けた人員:熟練した技術者とエンジニアがプロセスを監督し、ベストプラクティスが守られていることを確認します。

- トレーサビリティ:各バッチの詳細な記録により、問題が発生した場合のトレーサビリティと説明責任が可能になります。

これらの側面に焦点を当てることにより、バッテリーパイロットラインは、生産されるすべてのバッテリーが最高水準の品質と信頼性を満たしていることを保証します。

R&Dとスケールアップにおけるバッテリーパイロットラインの役割

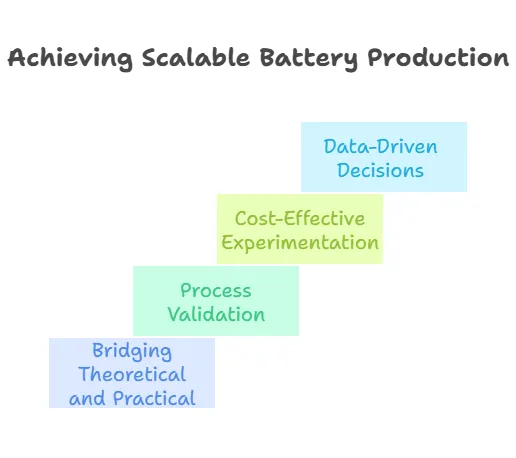

バッテリーパイロットラインは、研究開発(R&D)からフルスケール生産への移行において重要な要素です。これらは、高度なリチウムイオンバッテリーや全固体バッテリーなどの新しいバッテリー技術を、実際の製造を模倣した条件下で評価できるテストの場として機能します。これらが不可欠である理由は次のとおりです。

- ギャップを埋める:パイロットラインは、ラボで行われる理論的な作業と大量生産の実際的な要求を結び付けます。

- プロセス検証:新しいバッテリーの設計や化学的性質を一貫して大規模に製造できるかどうかを検証します。

- 費用対効果の高い実験:小規模でテストすることで、企業は実証されていないテクノロジーのスケールアップに伴う高いコストとリスクを回避できます。

- データドリブンな意思決定: パイロットラインは、材料の選択、設備、およびプロセスの最適化に関する意思決定を通知する貴重なデータを生成します。

バッテリーパイロットラインがなければ、革新的なバッテリー技術のスケールアップははるかに困難で、故障しやすいでしょう。

バッテリー業界におけるバッテリーパイロットラインの応用

バッテリーパイロットラインは、イノベーションを推進し、生産プロセスを改善するために、バッテリー業界のさまざまなセクターで使用されています。主なアプリケーションは次のとおりです。

- 電気自動車(EV):高性能で長寿命なEV用バッテリーを開発。

- 家電:スマートフォン、ラップトップ、ウェアラブル用のコンパクトで効率的なバッテリーのテスト。

- 再生可能エネルギー貯蔵:太陽光および風力エネルギー貯蔵システム用の大規模バッテリーを作成します。

- 航宇:衛星や航空機用の軽量・高エネルギー密度電池の設計。

- 医療機器:救命医療機器のための信頼性と安全性を確保するためのバッテリー。

これらのアプリケーションは、業界全体でバッテリー技術を進歩させる上でのバッテリーパイロットラインの汎用性と重要性を強調しています。

バッテリーパイロットラインの設定における課題

バッテリーパイロットラインの設定は、いくつかの課題を伴う複雑な作業です。

- 高い初期投資:特殊な機器、材料、および熟練した人員のコストは法外なものになる可能性があります。

- 技術的な複雑さ:精密塗装機や自動組立システムなどの先端技術の融合には、専門性が必要です。

- 規制コンプライアンス:安全および環境規制を満たすことで、さらに複雑さが増します。

- スケーラビリティの問題:小規模でテストされたプロセスを大量生産で再現できるようにします。

- マテリアルソーシング:高品質な原材料を安定して確保することは困難です。

これらの課題に対処するには、慎重な計画、専門家との協力、および継続的な改善への取り組みが必要です。

バッテリーパイロットラインの効率を最適化する方法:ベストプラクティス

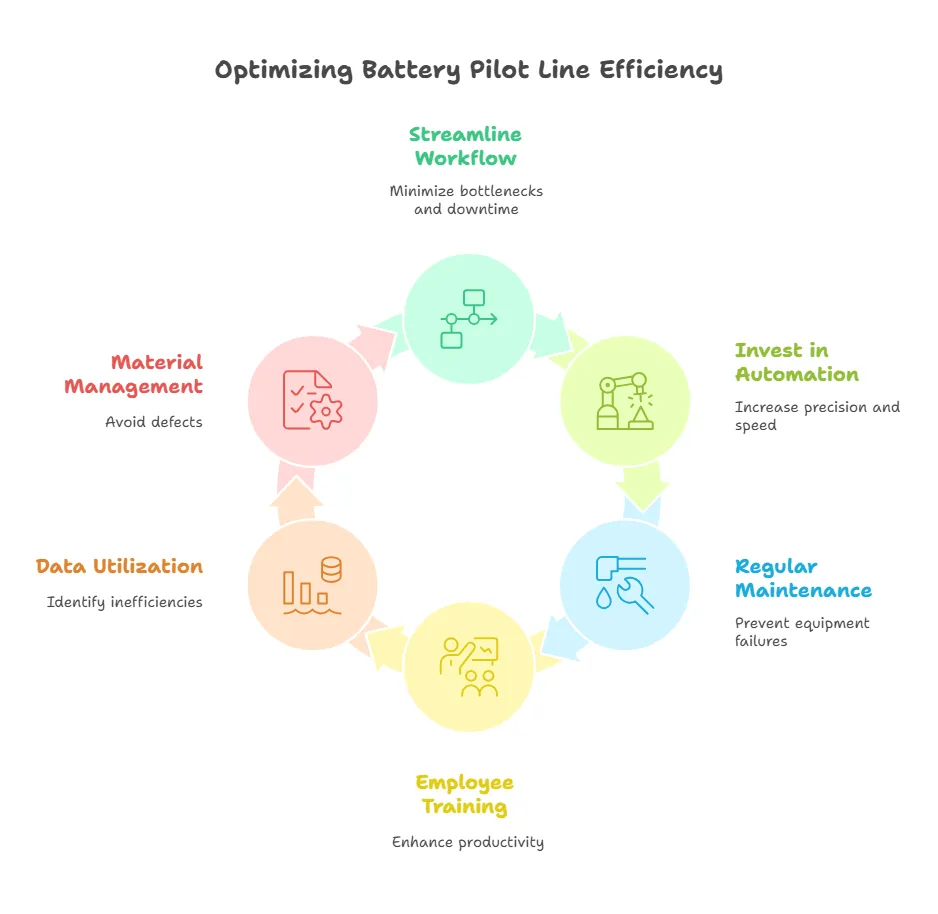

バッテリーパイロットラインの効率を最適化することは、コストを削減し、出力品質を向上させるために不可欠です。ここでは、いくつかのベストプラクティスをご紹介します。

- ワークフローの合理化:ボトルネックとダウンタイムを最小限に抑えるように生産プロセスを設計します。

- 自動化への投資:反復的なタスクに自動化システムを使用して、精度と速度を向上させます。

- 定期メンテナンス:機器の故障を防ぎ、一貫したパフォーマンスを確保するために、定期的なメンテナンスをスケジュールします。

- 従業員教育:生産性を向上させるための最新のテクノロジーとベストプラクティスについてスタッフをトレーニングします。

- データ活用: データ分析を活用して非効率性を特定し、プロセスを最適化します。

- 資材管理:原材料の厳格な品質管理措置を実施し、不良品を防止します。

これらのプラクティスに従うことで、企業はバッテリーパイロットラインの効率と効果を最大化できます。

バッテリーパイロットラインにおける試験と検証:方法と規格

テストと検証は、パイロットラインで製造されたバッテリーが品質と性能の基準を満たしていることを確認するための重要なステップです。その方法は次のとおりです。

-

ステップバイステップのテストプロセス:

- 初期検査:原材料とコンポーネントに欠陥がないかチェックします。

- インプロセステスト:電極コーティングおよびセルアセンブリ中に、厚さや均一性などの主要なパラメータを監視します。

- フォーメーション試験:最初の充電-放電サイクルを実行して、バッテリーをアクティブにします。

- パフォーマンス テスト:さまざまな条件下での容量、サイクル寿命、エネルギー密度を評価します。

- 安全性試験:熱安定性、過充電保護、および短絡抵抗をテストします。

-

標準とプロトコル:

- ISO規格:品質マネジメントに関するISO9001、環境マネジメントに関するISO14001への準拠

- 業界標準:IEC(国際電気標準会議)やUL(Underwriters Laboratories)などの組織によって設定された基準への準拠。

- カスタムプロトコル:特定のバッテリーの化学的性質とアプリケーションに合わせた内部テストプロトコルを開発します。

これらの方法と基準により、バッテリーの安全性と信頼性、および商品化の準備が整っていることが保証されます。

バッテリーパイロットラインの運用と保守に関する主な考慮事項

バッテリーパイロットラインの運用と保守には、効率、安全性、寿命を確保するために、慎重な計画と実行が必要です。主な考慮事項は次のとおりです。

- 機器のキャリブレーション:電極コーティングやセルアセンブリなどのプロセスで精度を維持するために、機械を定期的に校正します。

- 安全プロトコル:危険物の取り扱いと事故の未然防止のため、厳重な安全対策を実施します。

- スタッフ研修:オペレーターと技術者が高度な機器を使用し、プロトコルに従うための十分な訓練を受けていることを確認してください。

- 予防保全:予期しないダウンタイムを回避するために、定期的な検査とメンテナンスをスケジュールします。

- データ管理:高度なソフトウェアを使用して、パフォーマンス メトリックを監視し、改善すべき領域を特定します。

- 材料品質管理:最終製品の不良を防止するために、原材料検査の厳格な基準を確立する。

これらの要因に対処することで、企業はスムーズな運用を確保し、バッテリーパイロットラインの寿命を延ばすことができます。

バッテリーパイロットラインのイノベーション:将来の動向と開発

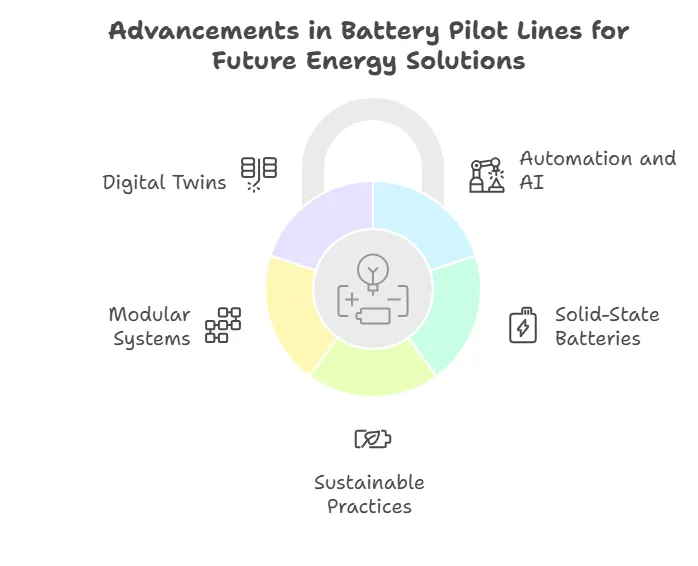

バッテリーパイロットライン業界は、技術の進歩とより優れたバッテリーに対する需要の高まりに牽引されて、急速に進化しています。ここでは、今後の動向と開発についてご紹介します。

- 自動化とAI:プロセスを最適化し、結果を予測するための人工知能(AI)と機械学習の使用の増加。

- 全固体電池:パイロットラインは、より高いエネルギー密度と安全性を提供する全固体電池のテストと製造に適合させられています。

- サステナブルな実践:環境に優しい材料とプロセスの統合により、環境負荷を低減します。

- モジュラーシステム:さまざまなバッテリーの化学的性質や形式に合わせて簡単に再構成できるモジュール式パイロットラインの開発。

- デジタルツイン:デジタルツイン技術を使用して、物理的な実装前に生産プロセスをシミュレーションおよび最適化します。

これらのイノベーションは、バッテリーパイロットラインの未来を形作り、より効率的で柔軟性があり、持続可能なものにしています。

バッテリーパイロットラインがバッテリー業界の持続可能性に与える影響

バッテリーパイロットラインは、バッテリー業界における持続可能性を促進する上で重要な役割を果たしています。その方法をご紹介します。

- 材料効率:プロセスを最適化することにより、パイロットラインは生産中の材料廃棄物を削減します。

- エネルギー節約:高度なテクノロジーと合理化されたワークフローにより、エネルギー消費を削減します。

- リサイクルの統合:パイロットラインは、使用済みバッテリーのリサイクルプロセスをテストおよび実装できるため、環境への影響を軽減できます。

- 環境にやさしいイノベーション:リチウム硫黄電池やナトリウムイオン電池など、より環境に優しい電池化学の開発を可能にします。

- 規制コンプライアンス: パイロットラインは、メーカーが厳しい環境規制や基準を満たすのに役立ちます。

これらの貢献を通じて、バッテリーパイロットラインは、より持続可能なバッテリー産業の創出に貢献しています。

コスト分析: バッテリー パイロット ラインの設定と実行

バッテリーパイロットラインの設定と運用には、多額の財政投資が必要です。コストの内訳は次のとおりです。

-

初期設定コスト:

- 設備:コーティング、組み立て、テスト用の高精度機械。

- 施設:安全性と運用上の要件を満たすためにスペースを建設または改造します。

- 材料:テストと生産のための原材料の初期在庫。

- 労働:熟練した技術者、エンジニア、オペレーターを雇用します。

-

継続的な運用コスト:

- メンテナンス:機器と施設の定期的な維持管理。

- ユーティリティ:生産プロセスのためのエネルギーと水の消費。

- トレーニング:新しいテクノロジーとプロトコルに関するスタッフ向けの継続的な教育。

- R&D:プロセスの革新と改善のための研究開発への投資。

コストは高額になる可能性がありますが、リスクの軽減、製品品質の向上、市場投入までの時間の短縮という長期的なメリットは、多くの場合、投資を正当化します。

バッテリーパイロットラインソリューションの比較:システムを選択する際に考慮すべきこと

適切なバッテリーパイロットラインシステムを選択することは、生産目標を達成するために重要です。考慮すべき主な要素は次のとおりです。

- 柔軟性: システムは複数のバッテリーの化学的性質とフォーマットを処理できますか?

- スケーラビリティ:パイロットスケールから量産化がスムーズに行えるように設計されているのでしょうか?

- 自動化レベル:効率と精度を向上させるための高度な自動化機能を提供していますか?

- データ統合:堅牢なデータ収集および分析機能はありますか?

- 安全機能:危険物を取り扱うための包括的な安全機構は搭載されていますか?

- ベンダーサポート: ベンダーはどのレベルの技術サポートとトレーニングを提供していますか?

- 費用:システムは初期費用と長期的価値のバランスが取れていますか?

これらの要素を慎重に評価することで、特定のニーズと目標を満たすバッテリーパイロットラインソリューションを選択できます。

バッテリーパイロットラインは、現代のエネルギー技術において重要なコンポーネントであり、新しいバッテリー設計と製造プロセスの試験場として機能します。モジュラー設計、精密機械、リアルタイムデータ分析を備えたこれらの施設は、生産効率を最適化し、製品の一貫性を確保します。これらは、リスクの軽減、コスト削減、および規制遵守において重要な役割を果たしており、高性能バッテリーに依存する業界にとって不可欠です。セットアップと運用の課題にもかかわらず、バッテリーパイロットラインは、高度なバッテリー化学と環境に優しい慣行の開発を可能にすることにより、イノベーションと持続可能性を推進します。より優れたエネルギー貯蔵ソリューションの需要が高まるにつれて、ラボスケールの研究と商業生産の間のギャップを埋めるバッテリーパイロットラインの役割がこれまで以上に重要になります。