バッテリー技術は急速に進化しており、産業界はより安全で効率的、かつ高性能なエネルギー貯蔵ソリューションの開発に努めています。バッテリーパイロットマシンは、研究者や製造業者が新素材のテスト、生産プロセスの最適化、本格的な製造前にバッテリーのプロトタイプ作成を可能にすることで、このイノベーションプロセスで重要な役割を果たします。これらのマシンは、実験室での研究と大量生産の間のギャップを埋め、電極コーティング、乾燥、スタッキング、電解質充填などの重要なステップを正確に制御します。バッテリーパイロットマシンを使用することで、企業はリスクを最小限に抑え、品質を向上させ、リチウムイオン技術や全固体技術などの次世代バッテリーの開発を加速できます。この記事では、バッテリーパイロットマシンの構造、ワークフロー、アプリケーション、およびメンテナンスを探り、バッテリーの研究開発と小規模生産に不可欠である理由を明らかにします。

バッテリーパイロットマシンとは何ですか?

バッテリーパイロットマシンは、バッテリーの研究、開発、および小規模生産のために設計された特殊な機器です。これは、リチウムイオン、全固体、またはその他の高度なバッテリーシステムなどのバッテリー技術の改善に取り組んでいるエンジニアや科学者にとって重要なツールとして機能します。このマシンを使用すると、新しい材料、電極配合、および製造プロセスを、本格的な生産に実装する前に、小規模でテストできます。これにより、リスクの軽減、パフォーマンスの最適化、および新しいバッテリー設計の実現可能性の確保に役立ちます。

バッテリーパイロットマシンの構造とワークフロー

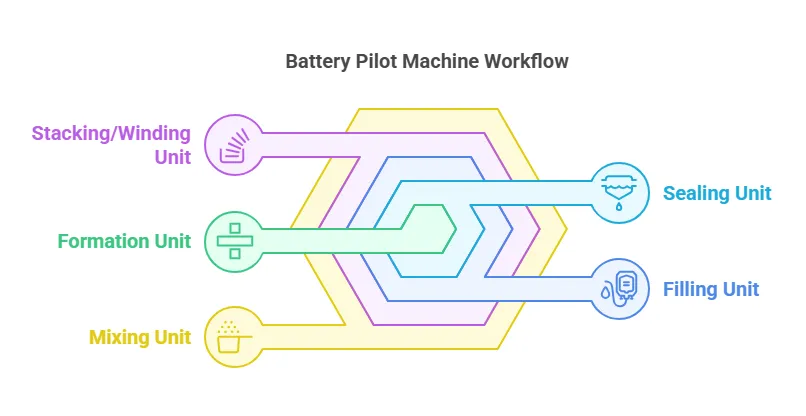

バッテリーパイロットマシンの構造には、通常、バッテリー製造プロセスを容易にするために連携して機能するいくつかの主要コンポーネントが含まれています。これらのコンポーネントには次のものが含まれます。

- ミキシングユニット:電極材料を混合してスラリーを形成する場所。

- コーティングユニット:集電体にスラリーを塗布して電極を形成します。

- 乾燥ユニット:コーティングされた電極から溶剤を除去します。

- カレンダーユニット:電極を圧縮して、目的の厚さと密度を実現します。

- スリッターユニット:電極を必要な寸法に切断します。

- スタッキング/巻取ユニット:電極とセパレータをバッテリーセルに組み立てます。

- 充填ユニット:電解質をセルに注入します。

- シーリングユニット:セルを密閉して漏れを防ぎます。

- フォーメーションユニット:セルを充電および放電してバッテリーをアクティブにします。

バッテリーパイロットマシンのワークフローは、電極材料の準備からバッテリーセルの最終組み立てとテストまで、一連のプロセスをたどります。各ステップは、バッテリーの品質と一貫性を確保するために慎重に制御されます。

バッテリーパイロットマシンはどのように機能しますか?

バッテリーパイロットマシンの動作原理は、高品質のバッテリーセルを製造するためのさまざまなパラメーターの正確な制御を中心に展開しています。それがどのように機能するかを段階的に説明します。

- 材料の準備:電極の原料を調製し、混合して均質なスラリーを形成します。

- コーティング:スラリーは、精密なコーティング機構を使用して集電体にコーティングされます。

- 乾燥:コーティングされた電極を乾燥させて溶剤を取り除き、適切な接着性と導電性を確保します。

- カレンダー:乾燥した電極は、目的の厚さと密度を達成するために圧縮され、バッテリーの性能に影響を与えます。

- スリット:電極は、特定のバッテリー設計に必要な寸法にカットされます。

- スタッキング/ワインディング:電極とセパレーターは、バッテリーの種類に応じて、積み重ねまたは巻線によってセルに組み立てられます。

- 電解質充填:電解質がセルに注入され、電極間のイオン移動が促進されます。

- 密封:セルは、電解液の漏れを防ぐために密閉されています。

- 形成:セルは初期充電と放電のサイクルを経て、バッテリーをアクティブにし、正しく機能することを確認します。

バッテリーパイロットマシンの適用範囲は何ですか?

バッテリーパイロットマシンは、主に新しいバッテリー技術の研究開発において、幅広い用途で使用されています。これらは次の場合に不可欠です。

- マテリアルリサーチ:新しい電極材料と電解質をテストして、バッテリーの性能を向上させます。

- プロセスの最適化:新しいバッテリー設計のための製造プロセスを開発および最適化します。

- プロトタイピング:本格的な生産の前に、テストと検証のためにバッテリーの小ロットを生産します。

- 品質管理:開発段階でのバッテリーセルの一貫性と信頼性を確保します。

- カスタムバッテリー生産:電気自動車、家電製品、再生可能エネルギー貯蔵など、特定のアプリケーション向けのカスタムバッテリー設計を作成します。

バッテリーパイロットマシンの最適な作業環境は何ですか?

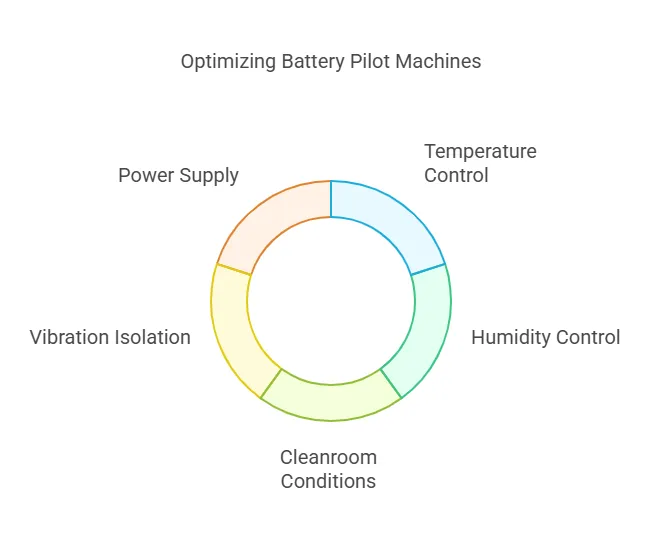

バッテリーパイロットマシンの最適な作業環境は、製造されたバッテリーの品質と一貫性を確保するために重要です。考慮すべき主な要素は次のとおりです。

- 温度制御:機械は、バッテリーの材料やプロセスへの悪影響を防ぐために、制御された温度環境で動作する必要があります。

- 湿度制御:バッテリーの性能を低下させる可能性のある湿気の汚染を避けるためには、低湿度レベルが不可欠です。

- クリーンルームの状態:バッテリーの品質に影響を与える可能性のあるほこりやその他の汚染物質の存在を最小限に抑えるために、クリーンルーム環境をお勧めします。

- 防振:機械は、製造プロセスの精度に影響を与える可能性のある外乱を防ぐために、防振を備えた安定した表面に配置する必要があります。

- 電源:機械の一貫した動作を確保し、生産プロセスの中断を避けるためには、安定した信頼性の高い電源が必要です。

これらの最適な条件を維持することにより、バッテリーパイロットマシンは、必要な仕様と性能基準を満たす高品質のバッテリーセルを製造できます。

バッテリーパイロットマシンを使用する際にどのような安全対策を講じるべきですか?

バッテリーパイロットマシンを操作する際には、危険物や高エネルギープロセスが関与するため、安全性が最も重要です。ここでは、いくつかの重要な安全上の注意点を示します。

- 個人用保護具(PPE):化学物質への曝露や身体的傷害から保護するために、手袋、安全ゴーグル、白衣などの適切なPPEを常に着用してください。

- 換気:溶剤や電解質からの有害な煙の蓄積を避けるために、ワークスペースが十分に換気されていることを確認してください。

- 火災安全:消火器とファイヤーブランケットがすぐに手の届くところに置いてください。機械の近くで裸火や火花が散らさないようにしてください。

- ケミカルハンドリング:すべての化学物質は、製品安全データシート(MSDS)のガイドラインに従って、注意して取り扱ってください。可燃物は指定された安全キャビネットに保管してください。

- 緊急時の手続き:緊急シャットダウン手順をよく理解し、すべてのオペレーターが漏れや火災などの緊急事態に対応するためのトレーニングを受けていることを確認してください。

- 定期点検:機械とそのコンポーネントの定期的な検査を実施して、潜在的な安全上の問題を特定して対処します。

バッテリーパイロットマシンの定期的なメンテナンスと手入れの方法

定期的なメンテナンスは、バッテリーパイロットマシンの寿命と最適なパフォーマンスを確保するために重要です。ステップバイステップのガイドは次のとおりです。

-

デイリーチェック:

- 機械に目に見える損傷や摩耗がないか調べます。

- 液体レベル(作動油、クーラントなど)を確認し、必要に応じて補充します。

- すべての安全機能が正しく機能していることを確認します。

-

ウィークリーメンテナンス:

- 機械を徹底的に清掃して、ほこりや破片を取り除きます。

- 可動部品に注油して、摩擦や摩耗を防ぎます。

- 緩んだボルトや接続部を点検して締めます。

-

マンスリーメンテナンス:

- ベルト、フィルター、シールなどの摩耗した部品を交換します。

- センサーと制御システムを校正して、正確な動作を確保します。

- 電気接続と配線に損傷の兆候がないか確認してください。

-

四半期メンテナンス:

- 機械全体の包括的な検査を実施します。

- 障害のあるコンポーネントをテストして交換します。

- ソフトウェアとファームウェアを最新バージョンに更新します。

-

年間メンテナンス:

- 機械の徹底的なオーバーホールを実施します。

- 耐用年数の終わりに達した主要なコンポーネントを交換します。

- 製造元の推奨事項に基づいて、メンテナンス手順を確認および更新します。

バッテリーパイロットマシンと大量生産装置の主な違いは何ですか?

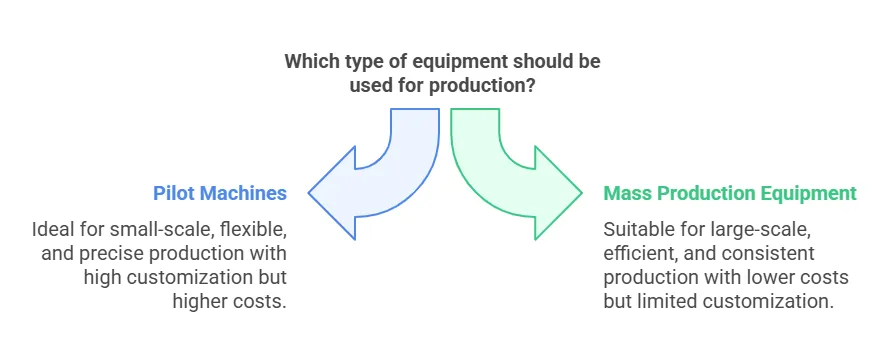

バッテリーパイロットマシンと大量生産装置の違いを理解することは、ニーズに適した機械を選択するために不可欠です。

-

運用規模:

- パイロットマシン:小規模生産、通常は研究開発およびプロトタイピング用に設計されています。

- 量産設備:大規模製造用に構築されており、1日あたり数千ユニットを生産できます。

-

柔軟性:

- パイロットマシン:柔軟性が高く、材料やプロセスの迅速な変更が可能です。

- 量産設備:柔軟性が低く、連続的で一貫した生産に最適化されています。

-

精度と制御:

- パイロットマシン:テストと開発に不可欠な、より高い精度と制御を提供します。

- 量産設備:速度と効率に重点を置き、精度を少し下げます。

-

費用:

- パイロットマシン:一般的に、生産量が少ないため、生産台当たりの費用が高くなります。

- 量産設備:規模の経済により、ユニットあたりの費用対効果が高くなります。

-

カスタマイズ:

- パイロットマシン:新しいデザインや材料をテストするために簡単にカスタマイズできます。

- 量産設備:標準化された生産のために設計された限定的なカスタマイズ。

ニーズに適したバッテリーパイロットマシンを選択する方法は?

適切なバッテリーパイロットマシンを選択するには、特定の要件を満たすためのいくつかの考慮事項があります。

-

目標を定義する:

- 機械の主な目的(材料研究、プロセス最適化、プロトタイピングなど)を決定します。

-

要件の評価:

- 製造するバッテリーの種類(リチウムイオン、全固体など)を検討してください。

- 必要な生産能力と精度を評価します。

-

フィーチャの評価:

- 自動制御、リアルタイム監視、データロギングなどの高度な機能を備えたマシンを探してください。

- 機械が必要な特定のプロセス(コーティング、乾燥、スタッキングなど)をサポートしていることを確認してください。

-

スケーラビリティを考慮する:

- ニーズに合わせて拡張できるマシンを選択し、将来の拡張やアップグレードを可能にします。

-

互換性を確認する:

- マシンが、使用する予定の材料と技術と互換性があることを確認してください。

-

レビューサポートとトレーニング:

- 包括的なサポート、トレーニング、および保守サービスを提供するサプライヤーを選択してください。

バッテリーパイロットマシンの最新の技術的進歩は何ですか?

バッテリーパイロットマシンの分野は絶えず進化しており、いくつかの技術的進歩によりその能力が向上しています。

-

自動化とAIの統合:

- 高度な自動化とAIアルゴリズムが統合され、精度、効率、データ分析が向上しています。

-

リアルタイムの監視と制御:

- リアルタイム監視システムにより、生産プロセスを即座に調整し、より適切に制御できます。

-

強化されたマテリアルハンドリング:

- 新しいマテリアルハンドリング技術により、固体電解質などの先端材料をより簡単かつ正確に使用できるようになります。

-

エネルギー効率:

- 最新の機械は、エネルギー効率を高めるように設計されており、運用コストと環境への影響を削減します。

-

モジュラー設計:

- モジュラー設計により、カスタマイズとスケーラビリティが容易になり、さまざまな研究および生産ニーズに適応できます。

-

安全性の向上:

- 自動シャットダウンシステムや高度な危険検出などの強化された安全機能により、より安全な操作が保証されます。

これらの進歩について常に情報を入手することで、最新のテクノロジーを活用してバッテリーの研究開発の取り組みを強化することができます。

Battery Pilotマシンの一般的な問題とトラブルシューティングの方法

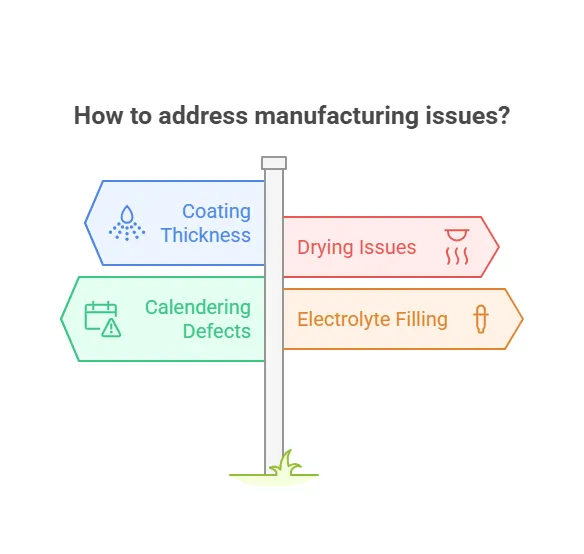

Battery Pilot Machinesは、他の複雑な機器と同様に、運用上の問題に遭遇する可能性があります。ここでは、一般的な問題とそのトラブルシューティング手順について説明します。

-

コーティングの厚さが一定でない:

- 原因:スラリーの粘度が不均一であったり、塗布速度が不適切であったりします。

- 解決策:スラリーの配合を調整して、粘度が一定になるようにします。コーティング速度を校正し、コーティングヘッドが清潔で適切に位置合わせされていることを確認します。

-

電極乾燥の問題:

- 原因:乾燥温度または空気の流れが不十分です。

- 解決策:乾燥温度と気流の設定を確認して調整します。乾燥チャンバーに障害物がないことを確認してください。

-

カレンダー加工の欠陥:

- 原因:ローラーの圧力が正しくないか、位置がずれています。

- 解決策:ローラーの圧力を再調整し、位置合わせの問題がないか確認します。必要に応じて、摩耗したローラーを交換します。

-

電解液充填の問題:

- 原因:充填ノズルの詰まりまたは充填圧力が正しくありません。

- 解決策:充填ノズルは定期的に清掃してください。メーカーの仕様に従って充填圧力を調整してください。

-

セルシーリングの失敗:

- 原因:不適切なシール温度または圧力。

- 解決策:シーリング温度と圧力の設定を確認して調整します。シーリングツールの摩耗を点検します。

-

フォーメーションの問題:

- 原因:充電/放電パラメータが正しくないか、形成装置に欠陥があります。

- 解決策:再view充電/放電パラメータを調整します。形成装置に誤動作がないか点検します。

バッテリーパイロットマシンのエネルギー効率と持続可能性を向上させる方法は?

エネルギー効率と持続可能性は、バッテリーパイロットマシンの運用において重要な考慮事項です。これらの目標を達成するためのいくつかの戦略を次に示します。

-

プロセスパラメータの最適化:

- 温度、圧力、速度などのプロセスパラメータを調整して、製品の品質を維持しながらエネルギー消費を最小限に抑えます。

-

エネルギー効率の高い技術の実装:

- エネルギー効率の高いモーター、ドライブ、制御システムを使用して、電力使用量を削減します。

- 回生ブレーキシステムを組み込んで、エネルギーを回収して再利用します。

-

材料廃棄物の削減:

- 正確なマテリアルハンドリングおよびディスペンシングシステムを実装して、無駄を最小限に抑えます。

- 可能な限り材料をリサイクルし、再利用します。

-

再生可能エネルギーの活用:

- 太陽光発電や風力発電などの再生可能エネルギー源を使用してパイロットマシンに電力を供給し、二酸化炭素排出量を削減します。

-

定期メンテナンス:

- 定期的なメンテナンスを実施して、機械が最高の効率で動作するようにし、コンポーネントの故障によるエネルギーの浪費を削減します。

-

エネルギー使用量の監視と解析:

- エネルギー消費を追跡および分析するためのエネルギー監視システムを設置します。データを使用して、さらにエネルギーを節約できる領域を特定します。

バッテリーパイロットマシンは、バッテリー技術の進歩の基本であり、小規模なバッテリー生産に精度、柔軟性、効率性を提供します。材料試験やプロセスの最適化から品質管理やプロトタイピングまで、これらのマシンは、研究者やメーカーが大規模な生産に取り組む前に製品を改良するのに役立ちます。バッテリー技術が進化し続ける中、自動化、リアルタイム監視、持続可能な慣行をバッテリーパイロットマシンに統合することで、イノベーションにおける役割がさらに強化されます。適切に設計されたパイロットマシンに投資することで、効率を高め、生産リスクを低減し、競争の激しいバッテリー市場で優位に立つことができます。