バッテリー製造機とは?

バッテリー製造機とは、バッテリーを効率的かつ正確に製造するために設計されたさまざまな特殊機器を指します。これらの機械はバッテリー製造プロセスに不可欠であり、リチウムイオン、鉛蓄電池、ニッケル水素電池など、さまざまな種類のバッテリーを作成できます。機器には次のものが含まれます。

- 組立機:電極、セパレーター、ケーシングなどのバッテリー部品の組み立てに使用されます。

- 試験機:容量、電圧、および安全性のテストを実施することにより、バッテリーの品質と性能を確保します。

- 包装機械:完成したバッテリーにラベルを貼り、密封し、しっかりと梱包して、配布する準備をします。

これらの機械は、電気自動車、家電製品、再生可能エネルギー貯蔵などの業界で高まるバッテリーの需要を満たすために不可欠です。

バッテリー製造機械の製品構造とワークフローはどのようなものですか?

バッテリー製造機械は、シームレスに連携するいくつかの主要コンポーネントで構成される複雑なシステムです。その構造とワークフローの内訳は次のとおりです。

主要コンポーネント:

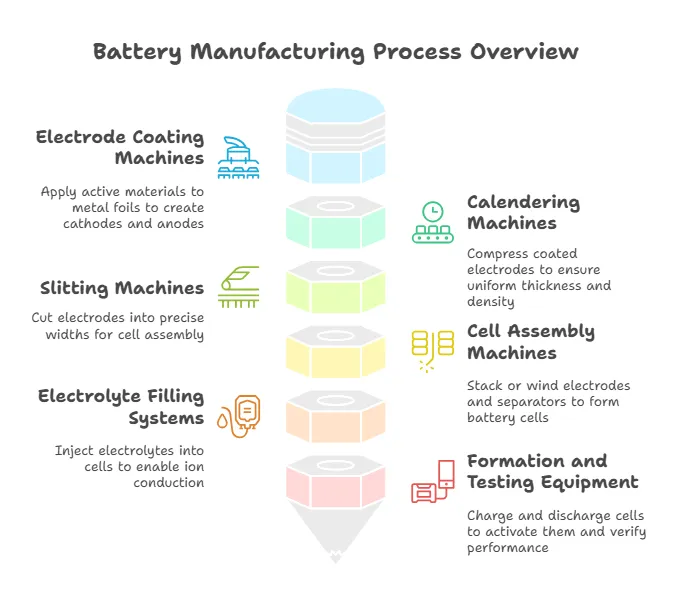

- 電極コーティング機:金属箔に活物質を塗布し、陰極と負極を作製します。

- カレンダー機:コーティングされた電極を圧縮して、均一な厚さと密度を確保します。

- スリッター:電極を正確な幅に切断してセルを組み立てます。

- セル組立機:電極とセパレーターを積み重ねたり、風を巻いてバッテリーセルを形成します。

- 電解液充填システム:電解質をセルに注入してイオン伝導を可能にします。

- フォーメーションおよび試験装置:セルを充電および放電してセルをアクティブ化し、パフォーマンスを確認します。

ワークフロー:

- 原材料の準備:電極材料を混合し、コーティングし、乾燥させます。

- 電極製造:コーティングされた箔はカレンダー加工され、希望の寸法にスリットされます。

- セルアセンブリ:電極、セパレーター、ケーシングをセルに組み立てます。

- 電解質充填:セルは制御された環境で電解質で満たされます。

- シーリングとフォーメーション:セルは密閉され、初期充電サイクルを受けます。

- テストとパッケージング:完成したバッテリーは品質がテストされ、出荷用に梱包されます。

この構造化されたワークフローにより、バッテリー製造における高い精度と一貫性が保証されます。

バッテリー製造機はどのように機能しますか?

バッテリー製造機械は、高度な技術を活用して効率と精度を確保しながら、慎重に調整された一連のステップを通じて動作します。ここでは、その動作原理を段階的に説明します。

-

電極調製:

- 活物質をバインダーや溶剤と混合してスラリーを形成します。

- スラリーは金属箔(アノードは銅、カソードはアルミニウム)にコーティングされます。

- コーティングされたホイルは、乾燥および圧縮されて、所望の厚さに達成されます。

-

セルアセンブリ:

- 電極とセパレーターは、ゼリーロール構造に積み重ねられたり、巻き取られたりします。

- アセンブリはケーシング(円筒形、角形、またはポーチ)に入れられます。

-

電解質充填:

- 電解質は真空条件下でケーシングに注入され、適切な飽和を確保します。

-

密封:

- セルは、漏れや汚染を防ぐために密閉されています。

-

形成:

- セルは、その電気化学的特性を安定させるために、初期充電と放電のサイクルを受けます。

-

テスティング:

- 自動試験システムは、容量、電圧、および安全パラメータを評価します。

ロボティクス、AI、IoTなどの高度なテクノロジーがこれらのマシンに統合されることが多く、精度の向上、廃棄物の削減、生産速度の向上が図られています。

バッテリー製造機械の製品適用範囲は何ですか?

バッテリー製造機械は、さまざまな業界向けのバッテリーを製造する上で重要な役割を果たしています。主なアプリケーションは次のとおりです。

-

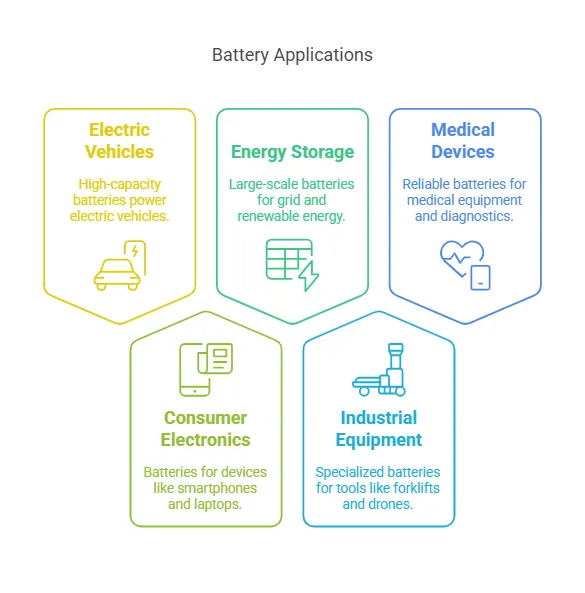

電気自動車(EV):

EVの動力源には大容量のリチウムイオン電池が不可欠であり、製造機械は安定した品質で大量生産を実現しています。 -

家電:

スマートフォン、ラップトップ、ウェアラブルデバイス用のバッテリーは、コンパクトで効率的な製造装置を使用して製造されています。 -

エネルギー貯蔵システム:

グリッドストレージと再生可能エネルギーの統合のための大規模バッテリーは、生産のために高度な製造機械に依存しています。 -

産業機器:

フォークリフトやドローンなどの産業用工具に使われる電池は、専用の設備で製造されています。 -

医療機器:

ペースメーカーやポータブル診断装置などの医療機器用の信頼性の高いバッテリーは、制御された環境で製造されています。

これらのアプリケーションは、現代の技術におけるバッテリー製造機械の汎用性と重要性を浮き彫りにしています。

バッテリー製造機械の理想的な作業環境とは?

最適な性能と製品品質を確保するために、バッテリー製造機械には慎重に制御された作業環境が必要です。主な要因は次のとおりです。

-

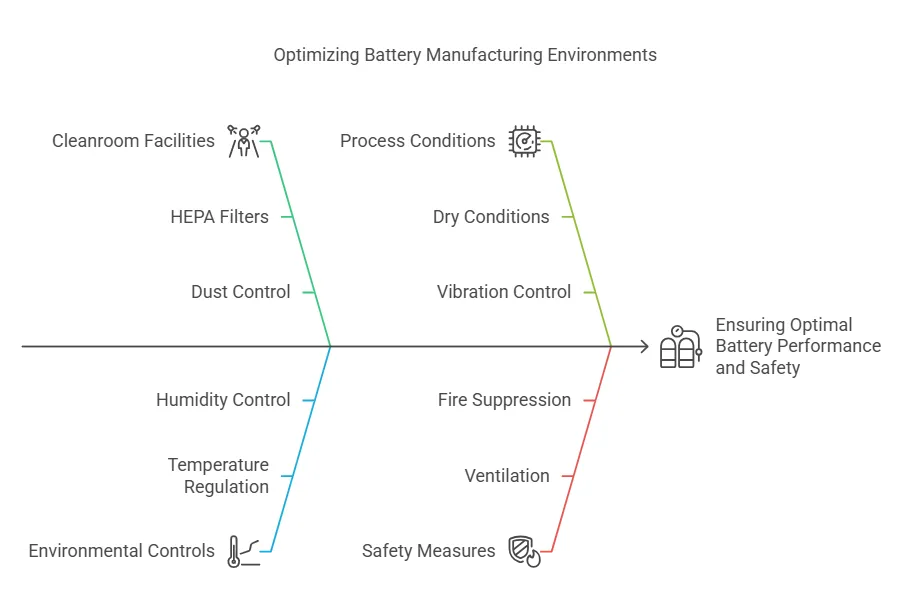

クリーンルーム設備:

ほこりや粒子の汚染はバッテリーの性能を損なう可能性があるため、HEPAフィルターを備えたクリーンルームが不可欠です。 -

温湿度制御:

安定した温度(通常は20〜25°C)と湿度レベル(一部のプロセスでは相対湿度1%未満)を維持することで、材料の劣化を防ぎ、一貫性を確保できます。 -

ドライルーム:

電解質の充填などの特定のプロセスでは、水分による反応を避けるために超乾燥条件が必要です。 -

振動および騒音制御:

振動と騒音を最小限に抑えることで、組み立ておよびテストプロセスの精度が保証されます。 -

安全対策:

適切な換気、消火システム、および防爆機器は、バッテリー材料の可燃性のために重要です。

これらの環境条件を維持することで、メーカーはバッテリー製造装置の効率と寿命を最大限に高めることができます。

バッテリー製造における製品試験と品質管理とは?

製品テストと品質管理は、安全性、信頼性、および性能を確保するためのバッテリー製造の重要な段階です。バッテリー製造機械には、さまざまな評価を実施するための高度なテストシステムが装備されています。

バッテリー製造における主なテスト:

-

パフォーマンス テスト:

- 容量テスト:バッテリーのエネルギー貯蔵容量を測定します。

- サイクル寿命試験:バッテリーが性能が低下する前に耐えられる充電放電サイクルの数を評価します。

- 内部抵抗試験:効率や発熱に影響を与えるバッテリー内部の抵抗をチェックします。

-

安全性試験:

- 過充電および過放電テスト:バッテリーが故障することなく極端な条件に対応できるようにします。

- 短絡試験:短絡に対するバッテリーの応答を確認し、過熱や爆発がないことを確認します。

- クラッシュおよび衝撃試験:物理的ストレス下でのバッテリーの耐久性を評価します。

-

信頼性試験:

- 温度耐性試験:バッテリーを極端な温度にさらして、過酷な条件下での性能を評価します。

- 振動および衝撃試験:実際の条件をシミュレートして、バッテリーが輸送や使用のストレスに耐えられることを確認します。

機械が品質を確保する方法:

- 製造機械に統合された自動試験システムは、リアルタイムのデータとフィードバックを提供します。

- AI駆動のアルゴリズムは、生産プロセスの早い段階で欠陥を検出し、無駄を減らし、歩留まりを向上させます。

- 一貫した監視により、すべてのバッテリーが業界標準と顧客の期待を満たしていることが保証されます。

厳格なテストと品質管理は、安全で信頼性が高く、高性能なバッテリーを製造するために不可欠です。

電池製造機械の使用上の注意点を教えてください。

バッテリー製造機械の運転には、事故を防ぎ、円滑な生産を確保するために、安全プロトコルを厳守する必要があります。主な注意事項は次のとおりです。

危険物の取り扱い:

- 電解質やその他の化学物質を取り扱うときは、手袋、ゴーグル、白衣などの適切な個人用保護具(PPE)を着用してください。

- 可燃物は、熱源から離れた指定された換気の良い場所に保管してください。

機械を安全に操作する:

- すべてのオペレータが機械の操作と緊急時の手順について訓練を受けていることを確認してください。

- マシンのセットアップ、操作、およびシャットダウンに関する製造元のガイドラインに従ってください。

- 事故を防ぐために、安全インターロックと非常停止ボタンを使用してください。

汚染の最小化:

- ほこりや粒子の汚染を防ぐために、クリーンルームの基準を維持します。

- 材料の蓄積や腐食を防ぐために、定期的に機械を清掃および検査してください。

誤動作の防止:

- 定期的な検査を実施して、摩耗を特定して対処します。

- 指定された容量を超えて機械に過負荷をかけないようにしてください。

これらの予防措置に従うことで、製造業者は安全で効率的な生産環境を確保できます。

バッテリー製造機械のメンテナンスと手入れ方法は?

バッテリー製造機械を効率的に稼働させ、寿命を延ばすには、適切なメンテナンスが不可欠です。メンテナンスのヒントをいくつか紹介します。

定期的なサービス:

- 資格のある技術者による定期検査をスケジュールして、潜在的な問題を早期に特定します。

- ベルト、ベアリング、シールなどの摩耗した部品を交換して、故障を防ぎます。

清掃:

- 機械を定期的に清掃して、ほこり、破片、化学物質の残留物を取り除きます。

- 敏感なコンポーネントの損傷を防ぐために、承認された洗浄剤を使用してください。

キャリブレーション:

- センサー、アクチュエーター、および試験機器を定期的に校正して、精度を確保します。

- 機械部品のアライメントを検証して、生産の精度を維持します。

トラブルシューティング:

- オペレーターをトレーニングして、異音やパフォーマンスの低下などの一般的な問題を認識します。

- 将来の参照のために、メンテナンス活動と修理のログを保持してください。

これらのプラクティスを実装することで、メーカーはダウンタイムを最小限に抑え、生産性を最大化できます。

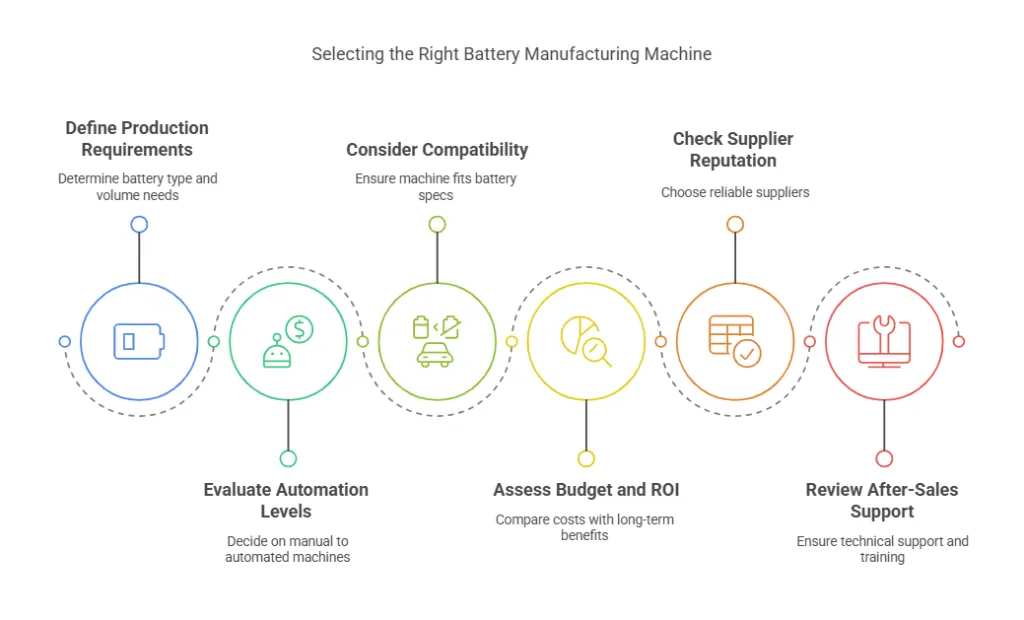

あなたのビジネスに適したバッテリー製造機を選択する方法は?

適切なバッテリー製造機の選択は、ビジネスニーズに合わせたいくつかの要因に左右されます。ここでは、ステップバイステップのガイドをご紹介します。

-

生産要件の定義:

- 製造する予定のバッテリーの種類を決定します(リチウムイオン、鉛蓄電池など)。

- 生産量とスケーラビリティのニーズを見積もります。

-

自動化レベルの評価:

- 手動、半自動、または全自動の機械から、予算と労働力の空き状況に基づいて決定します。

-

互換性を考慮する:

- マシンがバッテリーの化学的性質と設計仕様と互換性があることを確認してください。

-

予算とROIの評価:

- 初期投資と、効率の向上や人件費の削減などの長期的なメリットを比較します。

-

サプライヤーの評判を確認する:

- 信頼性が高く高品質の機器を提供してきた実績を持つ評判の良いサプライヤーを選択してください。

-

アフターセールスサポートのレビュー:

- サプライヤーが技術サポート、トレーニング、およびスペアパーツの可用性を提供していることを確認します。

これらの要素を慎重に評価することで、生産目標と予算に合った機械を選択できます。

バッテリー製造機械の将来のトレンドは何ですか?

バッテリー製造業界は、技術の進歩と持続可能なエネルギーソリューションに対する需要の高まりに牽引され、急速に進化しています。主なトレンドは次のとおりです。

-

オートメーション&ロボティクス:

- 電極のスタッキング、セルの組み立て、パッケージングなどのタスクにロボット工学の使用を増やして、精度を向上させ、人件費を削減します。

-

AIドリブンな品質管理:

- AIアルゴリズムは、生産データをリアルタイムで分析して、欠陥を検出し、プロセスを最適化し、メンテナンスの必要性を予測します。

-

高度なバッテリーケミストリー:

- 全固体電池やその他の次世代化学品の開発には、特殊な製造装置が必要です。

-

持続可能な製造慣行:

- 環境への影響を最小限に抑えるために、エネルギー効率の高い機械とリサイクルシステムを採用します。

-

モジュール式でスケーラブルなシステム:

- さまざまなバッテリータイプや生産量に合わせて簡単にアップグレードまたは再構成できる柔軟な製造システム。

-

IoT との統合:

- モノのインターネット(IoT)に接続されたスマートマシンにより、リモート監視、データ分析、予知保全が可能になります。

これらのトレンドは、バッテリー製造の未来を形作り、より効率的で持続可能、そして新興技術への適応性を高めています。