リチウム電池のリサイクル機器は、持続可能な技術の最前線にあり、環境への影響を軽減しながら、リチウムイオン電池の需要の高まりに対応しています。世界が電気自動車や電子機器にますます依存するようになるにつれて、これらのバッテリーを効率的にリサイクルする必要性が最重要になります。この特殊な機械は、リチウム、コバルト、ニッケルなどの貴重な材料を回収するだけでなく、安全性を確保し、環境への危険を最小限に抑えます。世界のリチウム市場は劇的に拡大すると予測されており、循環型経済の構築を目指す業界や政策立案者にとって、リチウム電池ののリリサイクル機器を理解し、投資することは非常に重要です。

リチウム電池のリサイクル機器とは何ですか?

リチウム電池のリサイクル機器とは、使用済みのリチウムイオン電池(EV、電子機器など)から貴重な材料を安全に解体、処理、回収するために設計された特殊な機械を指します。これらのシステムは、機械的、化学的、または湿式製錬の方法を採用して、リチウム、コバルト、ニッケル、銅などの金属を抽出し、環境への危険を最小限に抑えます。

主なコンポーネントは次のとおりです。

- 前処理モジュール:残留電気を中和する放電ユニット。

- サイズ縮小システム:バッテリーケーシングを分解するためのシュレッダー/クラッシャー。

- 分離技術:材料を隔離するための磁気/渦電流セパレーター、ふるい、および気流分級機。

- 浄化システム:高純度金属回収のための化学浸出または製錬ユニット。

なぜそれが重要なのか:世界のリチウム需要が2040年までに40倍に増加すると予測される中(IEA)、本装置は電池材料の>90%を回収することでサーキュラーエコノミーを実現します。

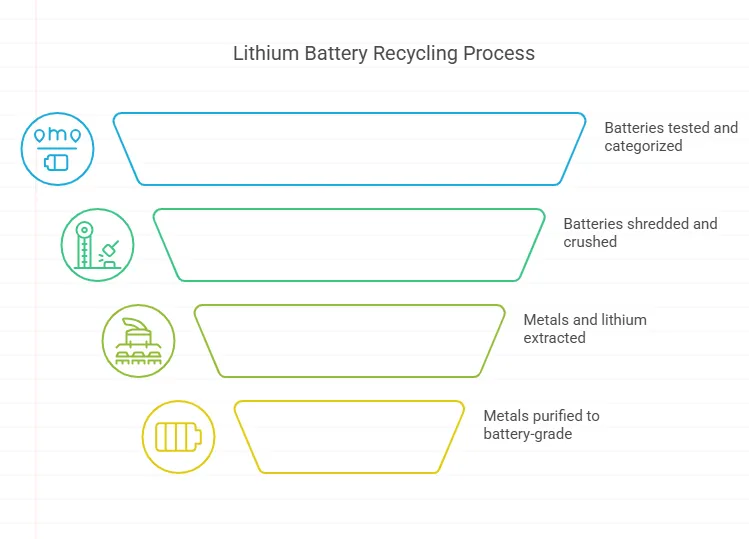

ステップバイステップのワークフロー: リチウム電池のリサイクル機器がバッテリーを処理する方法

ステップ1:バッテリーの収集と仕分け

- インプット:使用済みバッテリー(EVパック、家電製品)は、化学(LiFePO4、NMCなど)によってテストおよび分類されます。

- 安全:電池は熱暴走を防ぐために0Vに放電されます。

ステップ2:機械加工

- 破砕:電池を不活性ガス(窒素)で細断し、火災を防ぎます。

- 破砕:ハンマーミルは、破片を<10mmの粒子に還元します。

- スクリーニング:振動ふるいはプラスチック/金属を分離します。

ステップ3:材料の回収

- 磁気分離:鉄/ニッケル箔を回収します。

- 渦電流分離:アルミニウムと銅を抽出します。

- 湿式製錬:酸(H2SO4 + H2O2など)を介して「ブラックマス」からリチウム/コバルトを浸出させます。

ステップ4:絞り込み

- 電解採取または沈殿により、金属は電池グレード(純度≥99.5%)に精製されます。

シュレッダー、破砕、選別モジュールの仕組み

シュレッダーモジュール

- 機能:ロータリーシャーシュレッダーを使用してバッテリーを50〜100mmの断片に引き裂きます。

-

安全機能:

- 窒素不活性化により爆発を防ぎます。

- 水冷システムは熱を管理します。

破砕モジュール

- 過程:ジョークラッシャー/ボールミルによる二次破砕により、材料を<3mmまで粉砕します。

- アウトプット:「ブラックマス」(陽極/陰極粉末)+混合金属。

ソーティングモジュール

-

適用技術:

- エアフローセパレーション:軽量プラスチック対重金属。

- 振動スクリーン:粒子をサイズ別に分離します。

- 光学式選別機:AIカメラは材料の種類を識別して分類します。

効率:最新のシステムは、>95%の金属回収率を達成しています(UNEP 2023データ)。

リチウム電池のリサイクル マシンから最も恩恵を受けるのはどの業界ですか?

1.電気自動車(EV)メーカー

- なぜでしょうか:回収されたニッケル/コバルトは、鉱業への依存を減らします。生産コストを20〜30%削減します。

- 例:テスラのクローズドループシステムは、年間1,300+トンのスクラップをリサイクルしています。

2. エレクトロニクスプロデューサー

- アプリケーション:スマートフォン/ラップトップからリチウムを回収して、新しいデバイスで再利用します。

3.廃棄物管理会社

- 収益源:抽出された金属(例えば、コバルト)を35,000ドル/トンで販売すると、電子廃棄物から利益が生まれます。

4.電池材料サプライヤー

- 利:リサイクルされた炭酸リチウムは、採掘されたリチウムよりも60%安価です(BloombergNEF)。

5.政府のリサイクルプログラム

- コンプライアンス:EUバッテリー規制2023の義務を満たしています(2027年までに50%のLi回収)。

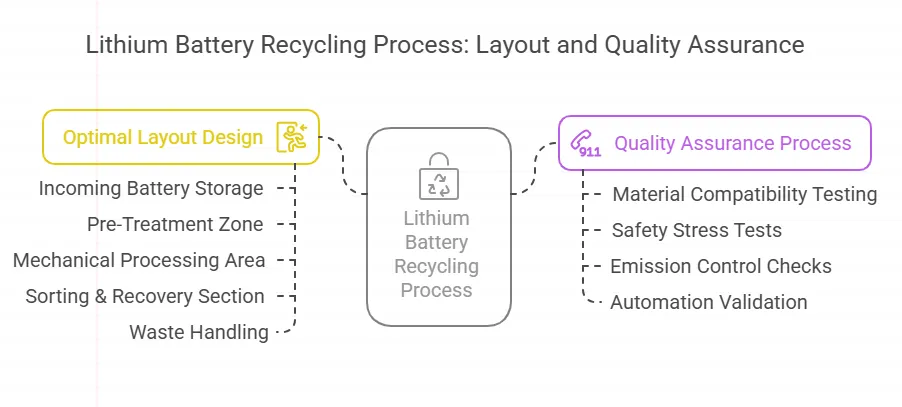

リサイクル機器を設置するための理想的な敷地レイアウトとスペース要件はどれくらいですか?

リチウム電池のリサイクル機器を設置するには、安全性、効率性、および規制コンプライアンスを確保するための慎重な計画が必要です。

キー・スペース要件

- 最小床面積: 500–2,000平方メートル (容量によって異なります。たとえば、1 トン/時のシステムには ~800平方メートルが必要です)。

- 天井高:シュレッダーおよびコンベヤーシステムに対応するための≥6m。

- 換気:ガス分散用防爆排気システム(ATEXゾーン1基準)。

最適なレイアウト設計

- バッテリー収納・耐火容器付き専用エリア(加工から≥10m)。

- 前処理ゾーン-排出ユニットと手動解体ステーション。

- 機械加工エリア–振動減衰基礎に配置されたシュレッダー/クラッシャー。

- ソーティング&リカバリーセクション- マグネティックセパレーター+湿式製錬反応器(クロスコンタミネーションを防ぐために間隔を空けて配置)。

- 廃棄物処理–有害な副産物(電解質汚泥など)の安全な保管。

なぜそれが重要なのか:レイアウトが不十分な場合、ダウンタイムが30%増加し(NREL研究)、火災のリスクが高まります。

メーカーが納品前に リチウム電池のリサイクル マシンをテストする方法

段階的な品質保証プロセス

-

材料適合性試験

- マシンはサンプルバッテリー(NMC、LFP)を処理して、回収率(Co / Niで>90%)を確認します。

-

安全ストレス試験

- モーターの弾力性をチェックするために、24時間150%の容量を持つ過負荷シュレッダー。

- 不活性チャンバー内の穴あき細胞による熱暴走をシミュレートします。

-

排出ガス制御チェック

- 空気中の微粒子を測定します(EPAガイドラインに従って<1mg /m³である必要があります)。

-

自動化の検証

- AI選別システムで50+サイクルを実行し、>98%の材料認識精度を確保します。

データドリブン:メーカー様BHSとRedux各マシンにサードパーティのテストレポートを提供します。

オペレーターのよくある間違いとその回避方法

間違い#1:バッテリーの放電をスキップする

- リスク:残留電圧はシュレッダーで火災を引き起こします。

- 解決策:自動放電ラック(残≤0.05V)をご使用ください。

間違い#2:クラッシャーの過負荷

- リスク:モーターの焼損;ダウンタイムのコストは ~$5,000/hr (業界平均)。

- 解決策:90%の容量で自動シャットオフする負荷センサーを取り付けます。

間違い#3:PPEを無視する

- リスク:HFガス(電解質分解による)への暴露。

- 解決策:耐酸性スーツ+リアルタイムガス検知器を義務付けます。

間違い#4:不適切なブラックマスの取り扱い

- リスク:クロスコンタミネーションによりリチウムの純度が低下します。

- 解決策:収納ビンにラベルを付け、密封された空気輸送を使用します。

トレーニングのヒント:VRシミュレーションにより、ヒューマンエラーを40%削減できます(OSHAデータ)。

リチウム電池のリサイクル マシンの寿命を延ばす方法

メンテナンスのベストプラクティス

-

日毎:

- シュレッダーベアリング(高温グリース)を潤滑します。

- コンベヤーベルトに破れがないか点検します。

-

ウィークリー:

- 光学式選別機を参照サンプルで校正します。

- サイクロンフィルターを清掃して、空気の流れを維持します。

-

マンスリー:

- 摩耗部品(ハンマーミルチップ、ふるいメッシュ)を交換します。

- 非常停止システムをテストします。

環境制御

- 温度:加工エリアを15〜25°Cに保ち、作動油の劣化を防ぎます。

- 湿度:金属の腐食を防ぐため、<60%RHを維持してください。

コストへの影響:プロアクティブなメンテナンスにより、長期的な修理コストを50%削減します(マッキンゼーの分析)。

この包括的なガイドでは、前処理モジュール、機械加工システム、精製ユニットなど、リチウム電池のリサイクル機器の基本的なコンポーネントについて説明します。バッテリーの収集と選別から材料の回収と精製まで、ステップバイステップのワークフローを順を追って説明し、安全機能と高い回収率の重要性を強調しています。また、この記事では、EVメーカーのコスト削減や廃棄物管理会社の収益源など、さまざまな業界にとっての大きなメリットについても紹介しています。さらに、この機器の設置と保守に関する主要な考慮事項をカバーし、品質保証プロセスと一般的なオペレーターのミスに関する洞察を提供します。リチウムの需要が増加し続ける中、リチウム電池のリリサイクル機器が、持続可能な未来のための重要なソリューションとして浮上しています。