リチウム電池製造のハイステークスの世界では、リチウム電池溶接機は精度と効率の基礎として際立っています。これらの専用機械は、リチウムイオン電池内の堅牢で信頼性の高い接続を作成する役割を果たし、家庭用電化製品、電気自動車、および再生可能エネルギー貯蔵に必要な厳しい基準を確実に満たすようにします。このブログでは、リチウム電池溶接機の内部構造を深く掘り下げ、その主要コンポーネント、高度な技術、およびさまざまな業界で果たす重要な役割を探ります。生産プロセスの最適化を求めているメーカーであろうと、単に最新のバッテリーの背後にある技術に興味があるメーカーであろうと、このガイドは、これらのマシンがエネルギー貯蔵の未来に不可欠である理由についての貴重な洞察を提供します。

リチウム電池溶接機とは何ですか?

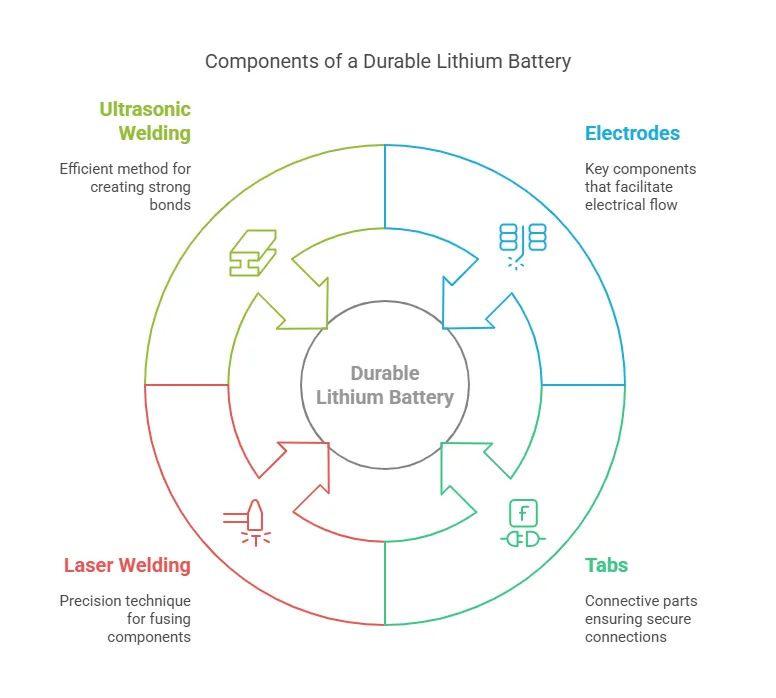

リチウム電池溶接機は、リチウムイオン電池の部品を正確かつ効率的に接合するように設計された特殊な装置です。これらの機械は、リチウム電池の製造プロセスにおいて重要であり、内部接続が安全で信頼性が高いことを保証します。溶接プロセスでは、通常、レーザー溶接や超音波溶接などの高度な技術を使用して、バッテリーの電極、タブ、およびその他の重要な部品を融合します。その結果、家電製品から電気自動車まで、さまざまなアプリケーションの要求に耐えることができる高品質で耐久性のあるバッテリーが生まれます。

リチウム電池溶接機はどのように機能しますか?

リチウム電池溶接機は、制御されたエネルギーを適用して動作し、電池コンポーネント間に強力な結合を作成します。このプロセスは、溶接する材料の正確な位置合わせから始まります。溶接の種類(レーザー、超音波、抵抗) に応じて、機械は集束した光線、高周波振動、または電流を目標領域に供給します。このエネルギーにより、材料が溶けたり融合したりして、安全な接続が形成されます。マシンの高度なセンサーとソフトウェアにより、温度や圧力などの溶接パラメータが特定のバッテリー設計ごとに最適化され、一貫性のある信頼性の高い溶接が実現します。

リチウム電池溶接機の主要コンポーネント

リチウム電池溶接機は、正確で効率的な溶接を実現するために連携するいくつかの重要なコンポーネントで構成されています。これらには以下が含まれます:

- レーザー光源または超音波発生器:溶接に必要なエネルギーを生成する役割を担う機械のコア。

- 溶接ヘッド:溶接が必要な特定の領域にエネルギーを向ける部品。

- 制御システム:溶接パラメータを管理し、精度と再現性を確保する洗練されたソフトウェアとハードウェアのセットアップ。

- 冷却システム:運転中に機械の温度を維持し、過熱を防ぎ、一貫した性能を確保するために不可欠です。

- 供給メカニズム:溶接用のバッテリーコンポーネントの整列と位置決めのプロセスを自動化し、効率を高め、人為的ミスを減らします。

リチウム電池製造における溶接プロセス

リチウム電池製造における溶接プロセスは、最終製品の完全性と性能を確保するための重要なステップです。これが、それが通常どのように機能するかを段階的に説明します。

- 準備:電極やタブなどのバッテリーコンポーネントは、溶接面がきれいになるように洗浄および準備されています。

- アラインメント:コンポーネントは、自動供給メカニズムまたはロボットアームを使用して正確に位置合わせされます。

- 溶接:溶接機は、適切なエネルギー(レーザー、超音波、または抵抗)を適用してコンポーネントを融合します。

- 検査:溶接継手は、目視検査、X線、超音波検査などの技術を使用して品質が検査されます。

- ポストプロセッシング:トリミングやコーティングなどの必要な仕上げ仕上げが溶接部品に適用されます。

さまざまな業界でのリチウム電池溶接機の応用

リチウム電池溶接機は、高品質で信頼性の高い電池を製造する能力があるため、さまざまな業界で不可欠です。主なアプリケーションには次のものがあります。

- 家電:精度と信頼性が最優先されるスマートフォン、ラップトップ、およびその他のポータブルデバイス用のバッテリーの製造に使用されます。

- 電気自動車(EV):EVに必要な大型バッテリーパックの製造に不可欠であり、必要な電力と航続距離を確保できます。

- エネルギー貯蔵システム:耐久性と効率が重要な太陽光や風力システムなどの再生可能エネルギー貯蔵で使用されるバッテリーを作成するために重要です。

- 医療機器:安全性と信頼性が交渉の余地のない医療機器用電池の製造に採用されています。

- 航宇:過酷な条件下での性能が求められる衛星やその他の航空宇宙用途の電池の製造に使用されます。

リチウム電池溶接機の複雑さを理解することで、業界はその能力を活用して、最高水準の品質と性能を満たす電池を製造できます。

優れたリチウム電池溶接機の条件は何ですか?

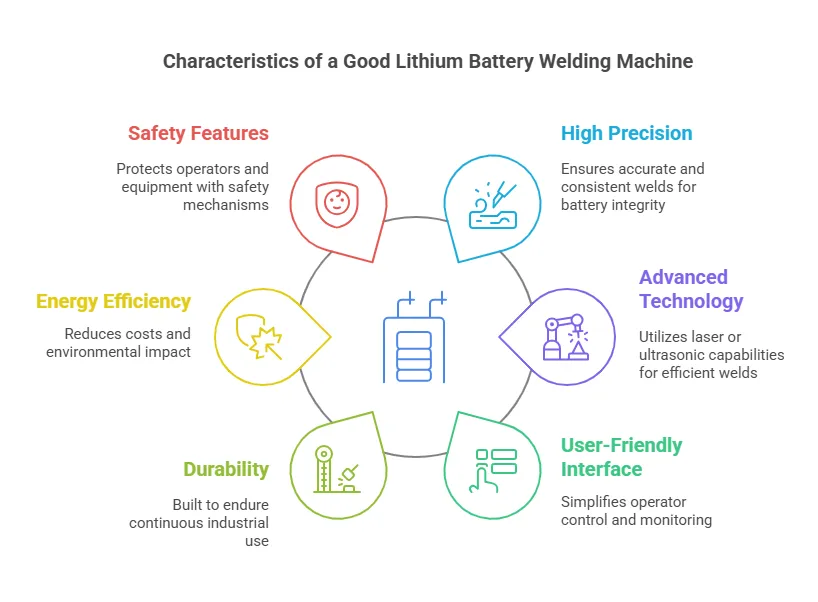

優れたリチウム電池溶接機は、その精度、信頼性、および適応性によって定義されます。主な特徴は次のとおりです。

- 高精度:機械は、性能と安全性にとって重要なバッテリー接続の完全性を確保するために、一貫性のある正確な溶接を提供する必要があります。

- 先端技術:レーザー溶接や超音波溶接機能などの機能により、クリーンで強度が高く、効率的な溶接が保証されます。

- ユーザーフレンドリーなインターフェース:直感的なコントロールとソフトウェアにより、オペレーターはパラメータの設定と溶接プロセスの監視が容易になります。

- 耐久性:産業環境での継続的な使用に耐えるために高品質の素材で作られています。

- エネルギー効率:エネルギー消費の最適化により、運用コストと環境への影響を削減します。

- 安全機能:温度制御や非常停止機能などの安全機構が内蔵されており、オペレーターと機器の両方を保護します。

優れた溶接機は、さまざまなバッテリー設計や材料と互換性があり、さまざまな製造ニーズに対応する汎用性を確保する必要があります。

リチウム電池に適した溶接機の選び方

リチウム電池に適した溶接機を選択するには、いくつかの要素を慎重に検討する必要があります。

-

溶接技術の種類:

- レーザー溶接:高精度な用途や薄物材料に最適です。

- 超音波溶接:異種材料を熱させずに接着するのに適しています。

- 抵抗溶接:一貫した結果が得られる大量生産に最適です。

-

生産要件:

- 生産の規模(小規模か大規模か) を決定し、出力ニーズに合ったマシンを選択します。

- 製造しているバッテリーのサイズと複雑さを考慮してください。

-

マテリアルの互換性:

- マシンがバッテリーに使用されている特定の材料(銅、アルミニウム、ニッケルなど)を処理できることを確認してください。

-

自動化レベル:

- 高効率を実現するには、自動給餌システムとロボット統合を備えた機械を検討してください。

-

予算とROI:

- 初期投資と、メンテナンスコストの削減や生産性の向上などの長期的なメリットとのバランスを取ります。

-

サプライヤーの評判:

- 信頼性と高品質の溶接機を提供してきた実績を持つ評判の良いメーカーをお選びください。

リチウム電池溶接機の性能に影響を与える要因

リチウム電池溶接機の性能には、いくつかの要因が影響する可能性があります。

- 溶接パラメータ:出力、速度、または圧力の設定が正しくないと、溶接が弱くなったり、一貫性がなくなったりする可能性があります。

- 素材の品質:表面の品質の悪い材料や汚染物質は、溶接プロセスを妨げる可能性があります。

- マシンキャリブレーション:精度と精度を維持するためには、定期的なキャリブレーションが不可欠です。

- 環境条件:湿度、温度、ほこりなどの要因がマシンのパフォーマンスに影響を与える可能性があります。

- オペレータースキル:マシンが正しく効率的に使用されるようにするには、適切なトレーニングが重要です。

- メンテナンスの実践:定期的なメンテナンスを怠ると、パフォーマンスが低下したり、故障が頻繁に発生したりする可能性があります。

これらの要因に対処することで、メーカーは溶接機の性能を最適化し、高品質のバッテリー生産を確保できます。

リチウム電池溶接機を操作する際の安全上の注意

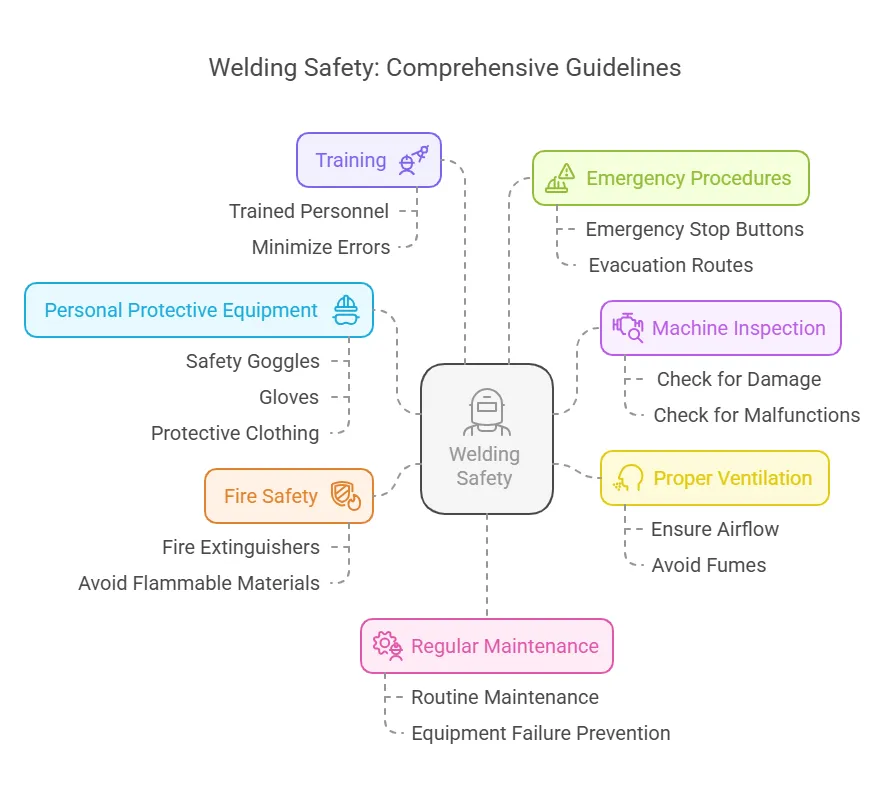

リチウム電池溶接機の運転には、事故を防ぎ、円滑な運用を確保するために、安全プロトコルを厳守する必要があります。主な注意事項は次のとおりです。

-

個人用保護具(PPE):

- 火花、熱、放射線から保護するために、安全ゴーグル、手袋、防護服を着用してください。

-

機械検査:

- 操作を開始する前に、機械に損傷や誤動作がないか確認してください。

-

適切な換気:

- 溶接中に発生する煙やガスを吸い込まないように、ワークスペースが十分に換気されていることを確認してください。

-

火災安全:

- 消火器を近くに置き、溶接エリアで可燃物を避けてください。

-

訓練:

- エラーや事故のリスクを最小限に抑えるために、訓練を受けた担当者のみが機械を操作する必要があります。

-

緊急時の手続き:

- 非常停止ボタンや事故発生時の避難経路について理解しておきましょう。

-

定期メンテナンス:

- 機器の故障を防ぎ、安全な操作を確保するために、定期的なメンテナンスをスケジュールします。

リチウム電池溶接機のメンテナンスとトラブルシューティングのヒント

リチウム電池溶接機を効率的に稼働させ続けるには、適切なメンテナンスとタイムリーなトラブルシューティングが不可欠です。ステップバイステップのガイドは次のとおりです。

メンテナンスのヒント:

-

デイリーチェック:

- 溶接ヘッド、ケーブル、および接続部に摩耗や損傷がないか検査します。

- 機械を清掃して、ほこりや破片を取り除きます。

-

ウィークリーメンテナンス:

- 可動部品に注油して摩擦を減らし、摩耗を防ぎます。

- 緩んだボルトやネジがないか確認して締めます。

-

マンスリーメンテナンス:

- 正確な溶接パラメータを確保するために、機械を校正します。

- 電極やノズルなどの摩耗したコンポーネントを交換します。

-

年間サービス:

- 機械全体の徹底的な検査を実施します。

- 古い部品や故障している部品は交換してください。

トラブルシューティングのヒント:

-

弱い溶接:

- 溶接パラメータ(電力、速度、圧力)を確認して調整します。

- 材料に汚染や品質の低下がないか検査します。

-

マシンが起動しない:

- 電源と接続を確認します。

- 回路ブレーカーが落ちたり、ヒューズが飛んだりしていないか確認してください。

-

過熱:

- 冷却システムが正常に機能していることを確認します。

- 作業負荷を減らすか、マシンを冷まします。

-

一貫性のない溶接:

- マシンを再調整します。

- 溶接するコンポーネントの位置合わせを検査します。

これらのメンテナンスとトラブルシューティングのヒントに従うことで、オペレーターは溶接機の寿命を延ばし、ダウンタイムを最小限に抑えることができます。

この記事では、高品質のリチウムイオン電池の製造に不可欠なツールであるリチウム電池溶接機を包括的に見ていきます。これらの機械は、レーザー、超音波、抵抗溶接などの高度な技術を使用して、バッテリー内に正確で耐久性のある接続を作成します。主要コンポーネントには、レーザー光源または超音波発生器、溶接ヘッド、制御システム、冷却システム、および供給メカニズムが含まれます。溶接プロセスには、一貫した信頼性の高い結果を確保するための準備、位置合わせ、溶接、検査、および後処理が含まれます。これらの機械は、家電製品、電気自動車、エネルギー貯蔵システム、医療機器、および航空宇宙アプリケーションで広く使用されています。優れた溶接機は、精度、高度な技術、使いやすさ、耐久性、エネルギー効率、および安全機能によって特徴付けられます。適切な機械を選択するには、溶接技術、生産規模、材料の適合性、自動化レベル、予算、およびサプライヤーの評判を考慮する必要があります。性能に影響を与える要因には、溶接パラメータ、材料品質、機械のキャリブレーション、環境条件、オペレーターのスキル、およびメンテナンス方法が含まれます。安全対策と定期的なメンテナンスは、最適なパフォーマンスと寿命のために重要です。