リチウムイオン電池の組み立ては、スマートフォンから電気自動車まであらゆるものを動かしている現代技術のバックボーンです。しかし、この組み立てプロセスには正確には何が含まれ、なぜそれがそれほど重要なのでしょうか?このブログでは、リチウムイオン電池の組み立ての基本を、その段階的な構造からさまざまな業界への広範な影響まで探ります。また、適切な組み立てが安全性、パフォーマンス、持続可能性をどのように保証し、ますます電化する世界で重要なコンポーネントにするかを明らかにします。リチウムイオン電池の組み立ての科学と重要性を深く掘り下げる際にご参加ください。

1.リチウムイオン電池アセンブリとは何ですか、なぜそれが重要なのですか?

リチウムイオン電池アセンブリとは、アノード、カソード、セパレーター、電解質などの主要コンポーネントを組み合わせて充電式電池を構築するプロセスを指します。これらのバッテリーは、その高いエネルギー密度、軽量設計、および長いサイクル寿命により、最新のデバイスに電力を供給します。

なぜそれが重要なのですか?

- 万芸:スマートフォン、EV、再生可能エネルギー貯蔵に使用されています。

- 効率:鉛蓄電池と比較して、より優れた充電保持を提供します。

- サステナビリティ:太陽光/風力と組み合わせることで、クリーンエネルギーソリューションを実現します。

- 経済的影響:電気自動車(EV)や家電製品などの業界を牽引します。

適切な組み立てにより、性能、安全性、および国際規格(UN38.3など)への準拠が保証されます。

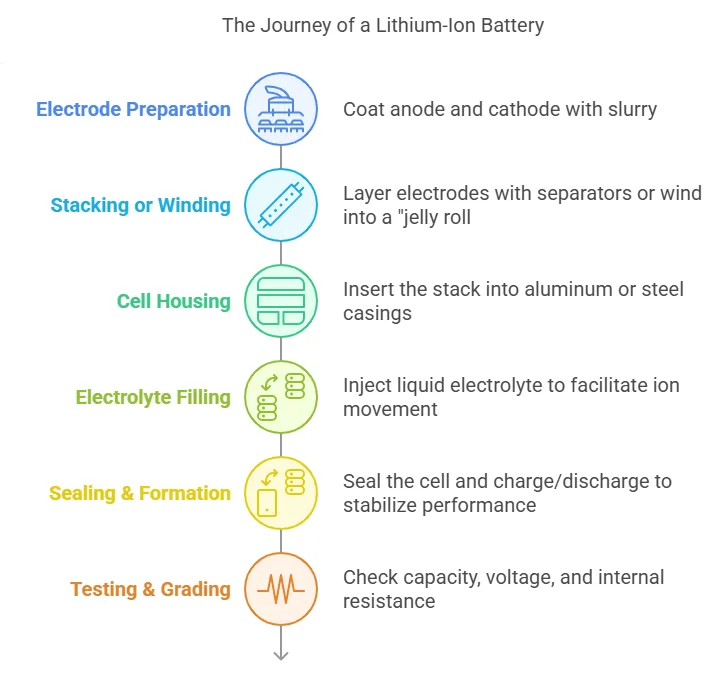

2.リチウムイオン電池アセンブリの段階的なプロセス

リチウムイオン電池はどのように組み立てられますか?

構造化されたワークフローにより、品質と安全性が確保されます。

-

電極調製

- アノード(グラファイト)とカソード(リチウム金属酸化物)をスラリーでコーティングします。

- シートを乾燥させて薄いホイルに圧縮します。

-

スタッキングまたはワインディング

- セパレーター付きレイヤー電極(角型/パウチセル用)。

- それらを「ゼリーロール」(円筒形セル用)に巻きます。

-

セルハウジング

- スタックをアルミニウム(ポーチ)またはスチール(円筒形)のケーシングに挿入します。

-

電解質充填

- 液体電解質を注入して、イオンの移動を促進します。

-

シーリング&フォーメーション

- セルを密閉し、充電/放電して性能を安定させます。

-

テスト&グレーディング

- 容量、電圧、および内部抵抗を確認します。

3.組み立てられたリチウムイオン電池はどのように機能しますか?

充電/放電の背後にある科学

- 放電:リチウムイオンは電解質を介してアノードからカソードに移動し、電子(エネルギー)をパワーデバイスに放出します。

- 充電:外部電流により、イオンがアノードに押し戻され、エネルギーが蓄えられます。

主要コンポーネントの役割

- アノード(グラファイト):充電中にリチウムイオンをホストします。

- カソード(LiCoO₂/NMC):放電時にイオンを受け入れます。

- 分離器:短絡を防止します。

- 電解液:イオン輸送用の媒体です。

この可逆反応により、バッテリーあたり300〜1,000+サイクルが可能になります。

4.需要の高いアプリケーション:電動自転車、ドローン、パワーバンク

組み立てられたリチウムイオン電池はどこで使用されていますか?

- 電動自転車:軽量セルは、充電ごとに40〜100kmを提供します。

- 無人偵察機:エネルギー密度が高いと飛行時間が長くなります。

- パワーバンク:急速充電機能を備えたコンパクトなサイズ。

- 電気自動車:TeslaとBYDは、より長い航続距離のためにNMC/NCAバッテリーを使用しています。

- 医療機器:ポータブル機器用の信頼性の高い電源。

環境に優しい技術の採用により、需要は毎年15%増加しています。

5. バッテリー組立工場における安全プロトコル

生産中のリスクを軽減する方法は?

-

熱暴走防止

- 難燃性セパレーターを使用してください。

- セルに温度センサーを取り付けます。

-

ワークショップ対策

- 湿度制御(水分<1%)。

- 帯電防止床材と設備。

- PPE(耐火手袋、ゴーグル)。

-

コンプライアンス

- IEC62133およびUL2054規格に準拠します。

- 必須のストレステスト(クラッシュ、過充電)を実施します。

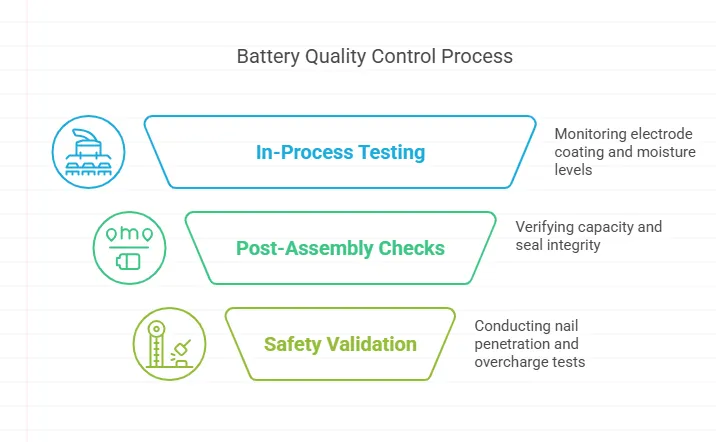

6.バッテリーアセンブリにおける重要な品質管理手順は何ですか?

リチウムイオン電池の組み立てでは、安全性、性能、および業界標準への準拠を確保するために、品質管理(QC)が重要です。

主なQC手順:

-

原材料検査

- リチウム、コバルト、ニッケル、グラファイトの純度を確認します。

- セパレーターの厚さ(通常は20〜25μm)の一貫性を確認します。

-

インプロセステスト

- 電極コーティングの均一性:X線回折で測定します。

- 水分レベル:電解液の劣化を防ぐため、<50ppmを保ってください。

-

組み立て後のチェック

- 容量テスト:定格mAhを確認するために、セルを0.5Cの速度で放電します。

- リークディテクション:パウチをヘリウムに浸してシールの完全性を確保します。

-

安全性検証

- ネイルペネトレーションテスト:130°C以下で熱暴走しないことを保証します。

- 過充電保護: BMS が 4.25V±0.05V でトリガーすることを確認します。

コンプライアンス違反のバッチは、リコールを避けるために廃棄されます。

7.不適切なバッテリーの組み立てが一般的な問題を引き起こすのはなぜですか?

組み立てに欠陥があると、パフォーマンスの障害や危険につながります。

一般的な問題と根本原因

-

腫れ/爆発

- 原因:水分汚染→ガス発生。

- 修正:ドライルームアセンブリ(露点<-40°C)。

-

容量フェード

- 原因:リチウムめっき→電極の位置がずれています。

- 修正:レーザーガイドによる巻線張力制御。

-

短絡

- 原因:アノード/カソードタブのピアスセパレーターのバリ。

- 修正:自動光学検査(AOI)の事前組み立て。

-

高い内部抵抗

- 原因:電解液の濡れ不良。

- 修正:30分の浸漬時間で真空充填します。

欠陥は、認定されていない工場での保証請求を300%増加させます。

8.組み立て後にバッテリーパックの性能を維持する方法は?

長寿のためのベストプラクティス

-

保管条件

- 15〜25°Cの環境で50%SoC(3.7V〜3.8V)で保存します。

- 腐食を防ぐために、>60%の湿度を避けてください。

-

サイクリングの習慣

- ストレスを軽減するために、放電を20%未満に制限します。

- グリッドストレージパックには、部分的なサイクル(例:40%〜80%)を使用します。

-

サーマルマネジメント

- アクティブ冷却(液体/空気)により、>2C連続吐出が可能です。

- セル温差を<5°Cに維持し、マルチモジュールパックで保存します。

-

ファームウェアのアップデート

- BMSを毎年校正して、SoCドリフトを修正します。

適切にメンテナンスされたパックは、1,000サイクル後も>80%の容量を保持します。

9. リチウムイオン電池パックアセンブリの環境への影響は何ですか?

プロダクションフットプリントと緩和

-

リソース抽出

- 発行:リチウム1トンあたり500,000Lの水が使用されます(アタカマ塩湖)。

- 解決策:直接リチウム抽出(DLE)により、水を70%削減します。

-

エネルギー使用量

- データ:セル製造時に排出されるCO₂は60〜100kWh/kg

- 修理する:再生可能エネルギーを動力源とするギガファクトリー(例:テスラベルリン)。

-

廃棄物の流れ

- ハザード:NMP溶剤(カソードコーティング)は焼却が必要です。

- オルターナティブ:PVDFのような水性バインダー。

-

再利用

- 現在の回収率:世界のリチウムイオン廃棄物の<5%。

- 新興技術:湿式製錬は95%のCo / Niを回収します。

この記事では、リチウムイオン電池の組み立ての重要なプロセスについて詳しく説明します。まず、組み立てプロセスと、最新のデバイスに電力を供給し、電気自動車や家電製品などの産業を推進する上でのその重要性を定義します。次に、電極の準備からテスト、グレーディングまでの段階的な組み立てプロセスについて詳しく説明し、精度と品質管理の重要性を強調します。また、組み立て後のリチウムイオン電池の仕組みについても説明し、アノード、カソード、セパレーター、電解質などの主要コンポーネントの役割を強調します。さらに、この記事では、電動自転車、ドローン、パワーバンク、電気自動車などの需要の高いアプリケーションについて説明し、リスクを軽減するために必要な安全プロトコルと品質管理対策について説明します。最後に、バッテリーアセンブリの環境への影響と持続可能な慣行の重要性について説明します。