現代のテクノロジーの中心にあるのは、私たちの日常生活を支えている驚異的なエンジニアリングであるリチウムイオン電池です。しかし、これらのエネルギー密度の高い発電所の製造には何が必要でしょうか?このブログでは、精度と革新性が出会うリチウムイオン電池アセンブリの複雑な世界を旅します。電極の綿密な準備から、安全性と寿命を確保するための厳格なテストまで、これらのバッテリーに命を吹き込む主要な段階を探ります。組み立てプロセスの背後にある秘密、関連する重要なコンポーネント、およびリチウムイオン電池を電化された未来のバックボーンにする厳格な安全基準を明らかにするために、私たちと一緒に参加してください。

リチウムイオン電池の製造とは?

リチウムイオン電池の製造は、スマートフォン、EV、グリッドストレージシステムなどの最新のデバイスに電力を供給する充電式電池を製造するプロセスです。この業界は、高いエネルギー密度、長寿命、および効率の要求により、指数関数的に成長しています。

生産の主な段階:

-

電極調製:

- アノード:通常、グラファイトコーティングされた銅箔。

- 陰極:アルミ箔上のリチウム金属酸化物(NMC、LFPなど)。

-

セルアセンブリ:

- 電極は、電解液に浸した多孔質ポリマーセパレーターによって分離されます。

- 積み重ねられた(角柱状/ポーチ)または巻かれた(円筒形)細胞に。

-

フォーメーション&テスティング:

- 初期の充電/放電サイクルは、電気化学的特性を活性化します。

- 容量、漏れ、熱安定性の品質チェック。

なぜそれが重要なのか:

製造精度はバッテリーの性能と安全性に直接影響するため、自動車や航空宇宙などの業界ではプロセス制御が重要になっています。

リチウムイオン電池セルの構造と主要部品

リチウムイオン電池の中身は何ですか?

- 陰極:容量/電圧を決定します(例:高エネルギーの場合はLiCoO₂)。

- アノード:イオン貯蔵用のグラファイトまたはシリコンベースの材料。

- 電解液:電極間のイオン移動を容易にする液体/ポリマー。

- 分離器:イオンの流れを許しながら短絡を防止します。

なぜ材料が重要なのか:

- カソードの選択は、コスト(LFPとNCA)と熱暴走リスクに影響します。

- ナノエンジニアリングされたアノード(シリコンブレンドなど)は、エネルギー密度を20〜40%向上させます。

コンポーネントの相互作用:

充電中、リチウムイオンはカソードからアノードに移動します。放電すると流れが逆転し、発電されます。

リチウムイオン電池のしくみ:電気化学反応の説明

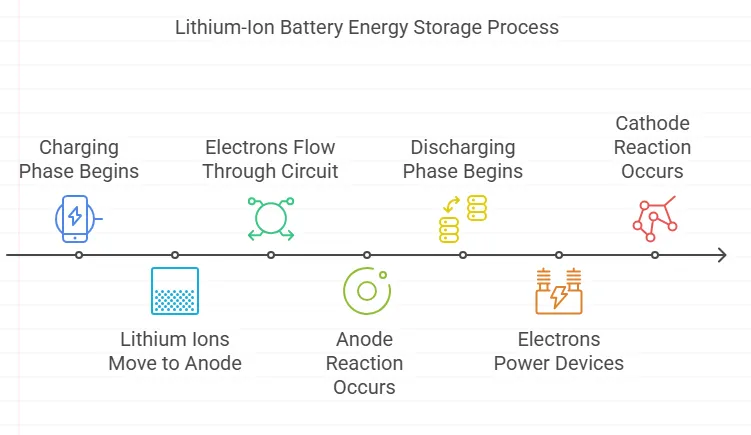

段階的なエネルギー貯蔵プロセス:

-

充電フェーズ:

- 外部電圧は、リチウムイオンをカソードからアノードに押し込みます。

- 電子は外部回路(充電器など)を通って流れます。

- 陽極反応:Li⁺ + e⁻ + C₆ → LiC₆(リチウムインターカレーション)。

-

放電フェーズ:

- イオンは電解質を介してカソードに戻ります。

- 電子は接続されたデバイスに電力を供給します。

- カソード反応:LiCoO₂ → Li₁₋ₓCoO₂ + xLi⁺ + xe⁻。

効率が変動する理由:

- 電圧ヒステリシスと副反応(SEI層形成など)により、時間の経過とともに使用可能な容量が減少します。

EV、民生用電子機器、エネルギー貯蔵におけるリチウムイオン電池の応用

どこで使われていますか?

-

電気自動車:

- 長距離用の高エネルギーNMC/NCAバッテリー(例:Teslaの4680セル)。

- 急速充電には、高度な熱管理が必要です。

-

家電:

- スマートフォンのLCO(LiCoO₂)をコンパクトサイズに。

- 高分子電解質は、柔軟な設計を可能にします(ウェアラブルなど)。

-

グリッドストレージ:

- LFPバッテリーは、安全性と10,000 +サイクル寿命のために支配的です。

成長が爆発的である理由:

EVに対する世界的な需要(2030年までに年間売上高は2,600万台と予測)と再生可能エネルギーの統合がイノベーションを推進しています。

バッテリー製造工場における安全基準と認証

工場がリスクを軽減する方法:

-

ステップバイステップの安全プロトコル:

-

マテリアルハンドリング:

- 乾燥した部屋(湿度<1%)は電解質反応を防ぎます。

-

集会:

- 不活性ガス(アルゴン)充填により、燃焼リスクを低減します。

-

テスティング:

- UN38.3(輸送)、IEC 62133(消費者)、およびUL 2580(EV)認証は必須です。

-

マテリアルハンドリング:

コンプライアンスが交渉の余地がない理由:

- 熱暴走事故(Samsung Note 7など)は、次のニーズを強調しています。

- 難燃性添加剤。

- 円筒形セルの圧力ベント。

主な認証:

- ISO 9001(品質管理)、ISO 14001(環境)、およびGB/T(中国)などの地域規格。

リチウムイオン電池製造における主要な試験段階(OCV、IR、エージング、サイクル試験)

テストが重要な理由

バッテリーに欠陥があると熱暴走を引き起こす可能性があるため、安全性とパフォーマンスのために厳格なテストを行うことは交渉の余地がありません。

ステップバイステップのテストプロトコル:

-

開回路電圧(OCV)テスト:

- 何:無負荷で電圧を測定。

- なぜでしょうか:細胞の不均衡を特定します(>10mV偏差=拒否)。

-

内部抵抗(IR)テスト:

- どう:AC/DC電流を流して、流れに対する反対を測定します。

- 標準:18650セルの場合は<100mΩ(より高い=過熱のリスク)。

-

エージングテスト:

- プロシージャ:細胞を45°C/80%SOCで7日間保存します。

- 合格基準:容量ロス<5%。

-

サイクル寿命試験:

- 方式:1,000+回の充電/放電(80%の容量保持=業界ベンチマーク)。

新しいツール:

AIを活用した予測モデルにより、テストデータと現場の故障率を関連付けるようになりました(例:Teslaの社内分析)。

製造上の決定がバッテリーの安全性と寿命に与える影響

最も重要な要素は何ですか?

-

電極コーティングの均一性:

- インパクト:±2μmのばらつきにより、サイクル寿命が15%短縮されます。

- 解決策:リアルタイムに調整できるレーザー厚さ計。

-

水分制御:

- なぜでしょうか:H₂O+LiPF₆電解質→HFガス(有毒)。

- 標準:乾燥した部屋の露点<20ppm。

材料選択のトレードオフ:

| パラメーター | 安全第一の選択 | コストファーストチョイス |

|---|---|---|

| 陰極 | LiFePO₄(LFP) | NMCの811 |

| 分離器 | セラミックコーティングPE | 標準PE |

| 電解液 | 添加剤リッチ(VC/FEC) | 基本的なLiPF₆ |

ケーススタディー:

GMのUltiumセルは、100%超音波溶接(レーザーとの比較)を使用して、セパレーターに穴を開ける可能性のある粒子の生成を最小限に抑えます。

リチウムイオン電池製造設備のメンテナンス方法

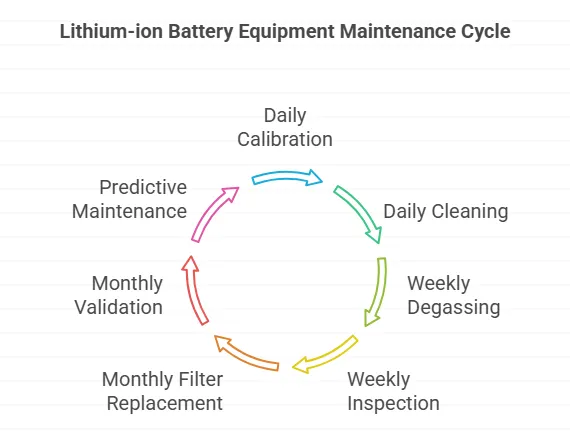

クリティカルメンテナンスチェックリスト:

日毎:

- スラリー粘度センサーを校正します(許容誤差±5%)。

- 電極コーターのノズルを清掃します(コーティング欠陥→目詰まりを防ぎます)。

ウィークリー:

- 電解質充填システムのガス抜き(セル内の気泡を避ける)。

- 溶接ヘッドにカーボンの蓄積がないか検査します(ジョイント抵抗に影響します)。

マンスリー:

- 乾燥した部屋のHEPAフィルターを交換してください(ISOクラス5が必要)。

- グローブボックスの酸素レベル(湿気に敏感なプロセスの場合は<10ppm)を検証します。

予知保全が勝つ理由:

巻線機の振動センサーは、故障の3週間前にベアリングの摩耗を検出できます(ダウンタイムで$ 50k/時間節約)。

リチウムイオン電池の製造コストとその削減方法

コスト内訳(1kWhセルあたり):

- カソード:82ドル(43%)

- アノード:28ドル(15%)

- セパレーター: $15 (8%)

- 組み立て:65ドル(34%)

5つの実証済みのコスト削減戦略:

-

サプライチェーンのローカライズ:

- CATLは、オーストラリアの輸入と比較して、中国の塩水湖からリチウムを調達することで、コストを12%削減しています。

-

より厚い電極:

- 200μmコーティング(対150μm)は、スタッキングの労力を25%削減します(ただし、高度なカレンダー加工が必要です)。

-

乾式電極プロセス:

- テスラによるMaxwell Techの買収により、溶剤の乾燥がなくなります(3ドル/kWhの節約)。

-

リサイクル素材:

- Redwood Materialsのカソードスクラップの再利用により、ニッケルのコストを30%削減しました。

-

AIに最適化されたエネルギー使用:

- シーメンスの機械学習により、炉の消費電力を18%削減します。

隠れた節約:

パナソニックのネバダギガファクトリーでは、自動光学検査(AOI)によりスクラップ率を5%から0.7%に削減しています。

この詳細な記事では、リチウムイオン電池の製造の複雑さを掘り下げ、原材料を高性能セルに変換する組み立てプロセスに焦点を当てています。電極の調製から細胞の組み立て、形成、試験まで、主要な段階を順を追って説明し、精度と品質管理の重要性を強調します。また、カソード、アノード、電解質、セパレーターなどの重要なコンポーネントについても調査し、材料の選択が性能、コスト、安全性にどのように影響するかを調査します。さらに、製造工場が満たさなければならない基本的な安全基準と認証、および業界を形作る新たなトレンドとコスト削減戦略についても説明します。あなたが技術愛好家であろうと、その分野の専門家であろうと、この記事では、リチウムイオン電池アセンブリの芸術と科学を包括的に見ていきます。