電気自動車や再生可能エネルギーの需要が急増する中、リチウムイオン電池の効果的なリサイクル方法の必要性はこれまで以上に重要になっています。急速に拡大する市場は2030年までに230億ドルを超えると予測されており、リサイクル業界はサステナビリティへの取り組みの最前線にいます。このブログでは、機械的な解体や化学抽出から高度な湿式製錬まで、リチウムイオン電池のリサイクルに使用される多様で革新的な方法を探ります。これらの技術が環境への害を減らすだけでなく、限りある資源を節約し、生産コストを削減し、より環境に優しい明日に不可欠である方法をご覧ください。

リチウムイオン電池のリサイクルとは何ですか、なぜそれが重要なのですか?

リチウムイオン電池のリサイクルとは、使用済みの電池からリチウム、コバルト、ニッケル、グラファイトなどの貴重な材料を回収し、製造に再導入するプロセスです。電気自動車(EV)と再生可能エネルギー貯蔵の急速な成長に伴い、リサイクルは次のことに役立ちます。

- 環境への害を減らす–有毒な重金属が土壌/水に漏れるのを防ぎます。

- 限りある資源を節約–新しいリチウム/コバルトの採掘は、エネルギーを大量に消費し、地政学的に敏感です。

- 生産コストの削減–リサイクルされた材料は、未使用の資源よりも安価です。

- 規制を満たす–現在、政府(EU、米国など)は、バッテリーのリサイクル率を義務付けています。

専門家は、世界のリチウムイオンリサイクル市場が超えると推定しています2030年までに230億ドルこれは、持続可能なエネルギーの未来にとって非常に重要です。

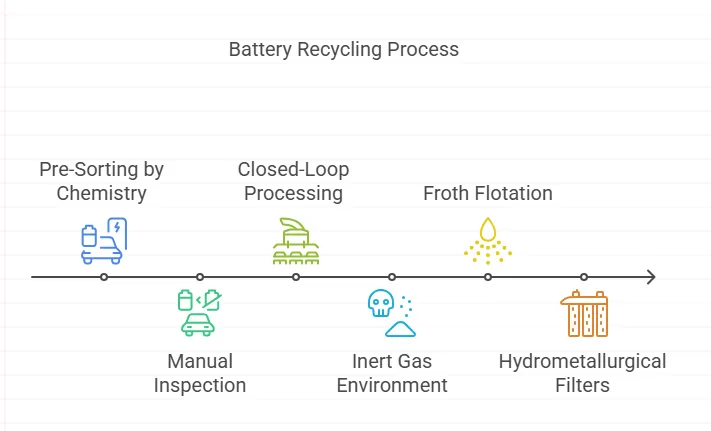

リチウムイオン電池リサイクルの段階的なプロセス

現代のリサイクルには、機械的、化学的、および熱的なステップが含まれます。

-

コレクション&ソート

- バッテリーは、EV、電子機器、または廃棄物センターから収集されます。

- これらは、カスタマイズされた処理のために化学(NMC、LFPなど)によって分類されます。

-

排出と解体

- 残留エネルギーは安全に放電されます。

- 自動シュレッダーは、バッテリーを「ブラックマス」(金属が豊富な粉末)に分解します。

-

分離

- 磁石は鋼のケーシングを取り除きます。

- フロス浮選はプラスチック/グラファイトを分離します。

-

金属回収

- 湿式製錬/乾式製錬では、リチウム、コバルトなどを抽出します(次のセクションを参照)。

-

浄化

- 不純物は、バッテリーグレードの材料用にろ過されます。

湿式製錬が貴金属を回収する方法

湿式製錬は、化学溶液を使用して金属を溶解および分離し、製錬よりも高い純度を提供します。その仕組みは次のとおりです。

- 浸出:ブラックマスを酸(硫酸など)に浸し、金属を液液に溶解します。

- 溶媒抽出:標的化学物質を特定の金属(コバルトなど)に結合して単離します。

- 降水:pH調整により、金属を塩(炭酸リチウムなど)として固化させます。

- 電解採取:電流がニッケルなどの金属を純粋な箔に精製します。

利点:

- コバルト/ニッケルの>95%を回収します。

- 乾式製錬よりも二酸化炭素排出量が少ない。

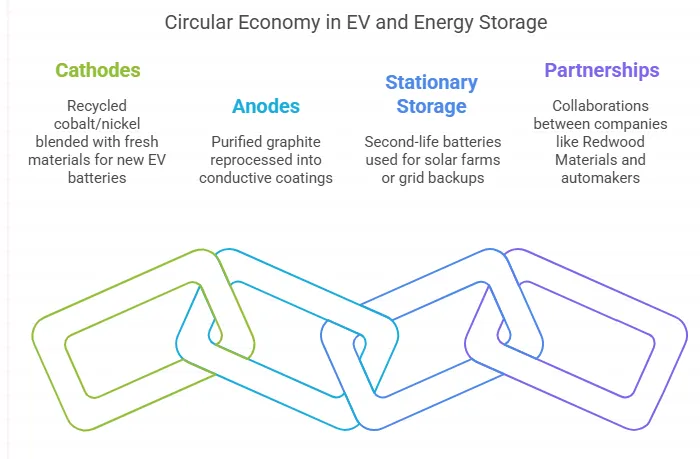

リサイクル素材を新しいEVやエネルギー貯蔵にどのように再利用するか

リサイクルされたバッテリー材料は、生産を再開する前に厳格な品質チェックを受けます。

- カソード:リサイクルされたコバルト/ニッケルは、新しいEVバッテリー用の新しい素材とブレンドされています(たとえば、テスラの2024年のサプライチェーンにはリサイクル素材が30%含まれています)。

- 陽極:精製された黒鉛を導電性コーティングに再処理します。

- 固定ストレージ:セカンドライフバッテリー(容量70〜80%)は、ソーラーファームまたはグリッドバックアップに電力を供給します。

Redwood MaterialsやLi-Cycleなどの企業は、自動車メーカーと提携してこのループを閉じています。

リサイクルされたバッテリー材料の品質はどのようにテストされますか?

リサイクル素材は、バージン品質基準に適合している必要があります。主なテストは次のとおりです。

- 純度分析:蛍光X線(XRF)により、微量な異物(<0.1%の不純物)を検出します。

- 電気化学試験:ハーフセルはエネルギー密度/サイクル寿命を測定します。

- 粒度分布:カソードパウダーを均一に保ち、安定した性能を発揮します。

- 業界認証:UL 1974およびISO 9001は、安全性/効率性を検証します。

使用済みバッテリーを安全に保管・輸送してリサイクルする方法

使用済みのリチウムイオン電池の取り扱いには、火災、漏れ、または短絡を防ぐための厳格な安全プロトコルが必要です。以下の手順に従います。

1.輸送前の安全な保管

- バッテリーの放電反応性を減らすために、≤30%の充電状態(SOC)になります。

- 非導電性容器を使用する(プラスチックまたは特殊な耐火ビン)。

- 損傷したバッテリーを分離します–膨らんだユニットや漏れているユニットは、砂で満たされたドラム缶に保管する必要があります。

- 明確なラベル付け–「リチウムイオン–危険物」とUN3480 / UN3481コードでマークします。

2.輸送コンプライアンス

-

DOT/IATAの規制に従う:

- 国連で承認されたパッケージ(クラス9の危険物箱など)を使用してください。

- 火災を軽減するための耐熱性ライナーを含めます。

- 陸上輸送:ずれを防ぐためにパレットを固定します。損傷したバッテリーの航空輸送は避けてください。

- ドキュメンテーション:SDS(安全データシート)とバッテリーの化学的性質の詳細を提供します。

なぜそれが重要なのか:不適切な取り扱いは熱暴走を引き起こし、有毒ガスを放出する可能性があります。

リサイクルラインの汚染を防ぎ、純度を確保する方法

汚染されたバッテリー材料は、リサイクル効率を低下させます。主な戦略は次のとおりです。

1.化学による事前選別

- 自動NIRスキャナーバッテリーの種類(LFPとNMCなど)を特定して、クロスミキシングを回避します。

- 手動検査バッテリー以外の破片(ワイヤー、プラスチックなど)を取り除きます。

2. クローズドループ処理

- 専用シュレッダーライン各化学物質について、金属の相互汚染を防ぎます。

- 不活性ガス環境破砕時の(例えば、アルゴン)酸化を抑制します。

3.高度な分離技術

- 泡の浮遊:グラファイトとコバルト/ニッケルを>90%の精度で分離します。

- 湿式製錬フィルター:ナノろ過膜がアルミニウムなどの不純物を除去します。

ケーススタディー:ユミコアの工場は、乾式と湿式製錬を組み合わせることで99.9%の純度を達成しています。

バッテリーのリサイクルが循環型経済をどのようにサポートするか

リチウムイオンリサイクルは、次の方法でリソースループを閉じます。

1. マテリアルリカバリー→リユース

- EVバッテリー:リサイクルセルからのコバルト/ニッケルの95%は、新しいテスラ/パナソニックのバッテリーに再利用されています。

- ローカライズされたサプライチェーン:Redwood Materialsのようなリサイクル業者が北米のギガファクトリーに供給し、輸入依存を減らしています。

2. エネルギーと排出物の削減

- リチウムのリサイクルにはエネルギーを50%削減鉱業よりも。

- リサイクルされたEVバッテリー1,000個ごとに、バージン素材と比較してCO₂排出量を~30トン削減します。

3.政策推進要因

- EUバッテリー規制(2023):2030年までに70%のリチウム回収を義務付けています。

- 米国インフレ抑制法:リサイクルされた内容物のバッテリーに対する税額控除。

リチウム電池の解体におけるAIとロボティクスの役割

自動化は、バッテリーリサイクルの複雑さと危険性に対処します。

1.AIを活用した並べ替え

- コンピュータビジョン:カメラ+ MLアルゴリズムは、バッテリーをミリ秒単位でサイズ/化学的性質で分類します(例:AppleのDaisyロボット)。

- 予測分析:バッテリーの摩耗パターンに基づいて解体経路を最適化します。

2. ロボットによる分解

-

ステップバイステップの自動化:

- ロボットは、トルクセンシティブアームを使用してバッテリーモジュールのネジを外します。

- レーザーカッターは、カソードを損傷することなくセルを分離します。

- コンベヤベルトは、指定された回収ストリームにコンポーネントをルーティングします。

- ハザードの軽減:ロボットは、制御されたチャンバー内で熱暴走リスクを処理します。