バッテリー用スポット溶接機は、現代のバッテリー製造環境において重要な機器です。この専用ツールは、金属表面を正確かつ効率的に接合するように設計されており、バッテリーパックの組み立てに不可欠な強力で局所的な結合を作成します。電気自動車や電動工具からポータブル電子機器まで、スポット溶接は、敏感なバッテリー部品に損傷を与えることなく、信頼性の高い導電性を確保します。このブログでは、スポット溶接機の仕組み、その主要コンポーネント、およびさまざまな業界で不可欠な理由について説明します。

バッテリー用スポット溶接機とは?

バッテリー用のスポット溶接機は、特定のポイントに熱と圧力を加えることで金属表面を接合する特殊なデバイスです。従来の溶接とは異なり、ワークピース全体を溶かすのではなく、バッテリーセル、タブ、または端子を接続するための小さくて正確な溶接を作成します。この方法は、電気自動車(EV)、電動工具、ポータブル電子機器などのアプリケーション用のバッテリーパックを組み立てる際に重要であり、敏感なバッテリー材料を損傷することなく強力な導電性を確保します。

バッテリー用のスポット溶接機は、よく使用されます抵抗溶接技術では、電流が電極を通過して局所的な熱を発生させます。その結果、高速で効率的、かつクリーンなボンディングプロセスが実現し、熱歪みを最小限に抑え、バッテリーの完全性を維持します。

バッテリースポット溶接機の主要コンポーネント

高性能バッテリースポット溶接機は、いくつかの重要な部品で構成されています。

- 電源:制御された電流(DCまたはAC)を供給して熱を発生させます。

- 電極:銅合金の先端が溶接スポットに圧力を加え、電流を流します。

- コントローラ:マイクロプロセッサベースのシステムが溶接時間、電流、圧力を調整します。

- 冷却システム:高デューティサイクル(水冷や空冷など)での過熱を防ぎます。

- フットペダル/トリガー:オペレーターが溶接プロセスを正確に開始できるようにします。

高度なマシンには、次のものも含まれますプログラム可能な設定さまざまなバッテリータイプ(リチウムイオン、NiMHなど)と厚さに対応します。

ステップバイステップガイド:バッテリーのスポット溶接方法

スポット溶接バッテリーには、過熱や接合部の弱さを防ぐための精度が必要です。ここでは、その内訳を簡単に説明します。

-

準備:

- バッテリー端子とニッケルストリップを清掃して、酸化を取り除きます。

- 材料の厚さに基づいて溶接パラメータ(電流、パルス幅)を設定します。

-

ポジショニング:

- 電極の先端をターゲットの溶接領域(バッテリータブ+ニッケルストリップなど)に配置します。

-

溶接:

- フットペダル/トリガーを押して圧力をかけ、短い電流パルス(1〜10ミリ秒)を送信します。

- この抵抗により、金属が融合して瞬時に熱が発生します。

-

検査:

- 固くて光沢のある溶接部(焦げたり緩んだりしていないか)を確認します。

プロのヒント:最初にテストピースを使用して設定を微調整します!

スポット溶接における熱と圧力の働き

スポット溶接は、次の2つの重要な要素に依存しています。

-

発熱:

- 電極に電流が流れると、接点での抵抗が熱を発生します(ジュールの法則:熱= I²Rt).

- 薄い材料は厚い材料よりも必要な電流が少なくて済みます。

-

圧力アプリケーション:

- 電極は金属をしっかりと固定して、適切な接触を確保し、電気抵抗を減らします。

- 圧力が小さすぎると火花が発生します。多すぎるとバッテリーが変形する可能性があります。

これらの要素のバランスをとることで、次のような問題を防ぐことができますひび割れ、接合部の弱さ、またはバッテリーの損傷.

バッテリースポット溶接機を使用する業界

スポット溶接は、以下のバッテリーの製造に不可欠です。

- 電気自動車(EV):バッテリーモジュール内の数千のセルを結合します。

- 電動工具:大電流バッテリーパックの耐久性のある接続を確保します。

- エネルギー貯蔵システム:大規模なリチウムイオンバンクを建設する。

- 家電:電話、ラップトップ用のコンパクトバッテリーの組み立て。

各業界は特定の溶接品質基準を要求し、自動化と精度の進歩を推進しています。

バッテリー製造におけるスポット溶接機の操作に関する安全基準は何ですか?

バッテリー製造におけるスポット溶接には大電流と熱が伴うため、安全プロトコルが重要になります。主な基準は次のとおりです。

-

電気安全:

- 衝撃を防ぐために、断熱手袋と工具を使用してください。

- 溶接機の適切な接地を確保します。

-

サーマルプロテクション:

- 火花を防ぐために耐熱服を着用してください。

- 可燃物を作業エリアから遠ざけてください。

-

換気:

- 溶融した金属(ニッケル、銅など)からの煙には、抽出システムが必要です。

-

訓練:

- オペレーターは、緊急シャットダウン手順の訓練を受ける必要があります。

コンプライアンスOSHA、ANSI、およびIEC規格は、短絡、火災、または有毒物質への曝露などのリスクを最小限に抑えます。

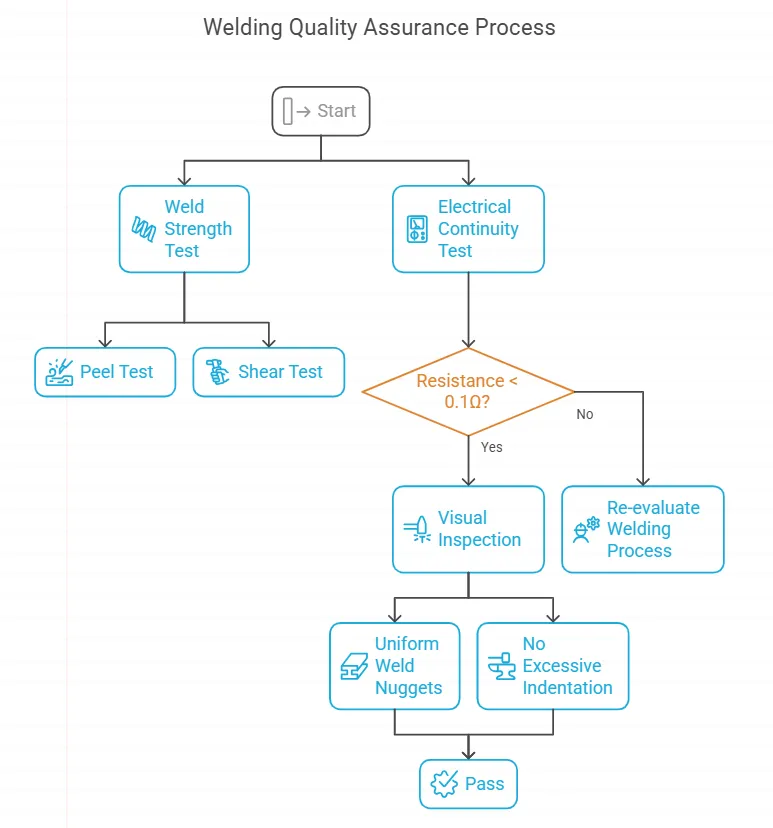

バッテリースポット溶接の一般的な試験:強度、導通、検査

信頼性の高い溶接を確保するために、メーカーは次のテストを実行します。

-

溶接強度試験:

- 剥離試験:機械的分離に対する耐性を測定します。

- せん断試験:横方向の力の下での関節の耐久性を評価します。

-

電気的導通試験:

- マルチメータを使用して、溶接点での低抵抗(<0.1Ω)を確認します。

-

目視検査:

- 探してください:

- 均一で光沢のある溶接ナゲット(亀裂や変色なし)。

- 電極からの過度のくぼみはありません。

- 探してください:

テストに失敗した場合は、設定が不適切であることを示しています(例:低電流、電極の位置ずれ)。

バッテリースポット溶接の溶接品質の低下を回避する方法

一般的な溶接欠陥と解決策:

-

低導電率:

- 原因:電流が不足しているか、表面が汚れています。

- 修正:電流をわずかに増やします。アルコールで端子を清掃します。

-

過熱/バーンスルー:

- 原因:電流が多すぎるか、パルス幅が長い。

- 修正:電流/溶接時間を短縮します。パルス溶接モードを使用します。

-

弱いジョイント:

- 原因:電極の圧力が不十分です。

- 修正:スプリングの張力または空気圧を調整します。

プロのヒント: パラメータの調整を追跡するために溶接ログを維持します。

ステップバイステップ:スポット溶接で電極の寿命を延ばす方法

銅電極は、熱や汚染により劣化します。次の手順に従って、寿命を延ばしてください。

-

定期的な清掃:

- ワイヤーブラシまたはサンドペーパーで電極を50〜100回の溶接ごとに研磨します。

-

適切なアライメント:

- 電極が平行に合流し、圧力が均等に分散されるようにします。

-

冷却間隔:

- 高デューティサイクルでは、溶接の間隔を10〜15秒空けます。

-

材料の選択:

- 高温耐性のためにタングステン-銅(CuW)合金を使用してください。

電極を速やかに交換することで、溶接品質の悪さとエネルギーの浪費.

バッテリーのレーザー溶接とスポット溶接:主な違い

| 因子 | スポット溶接 | レーザー溶接 |

|---|---|---|

| 熱入力 | 局所的な適度な暑さ | 高濃度の熱 |

| 精度 | 厚いタブに適しています | 超薄型材料に最適 |

| 速度 | 繰り返し溶接の高速化 | ビームの位置決めによる速度低下 |

| 費用 | 機器/メンテナンスコストの削減 | 初期投資の増加 |

| アプリケーション | EV、電動工具 | 医療機器、マイクロバッテリー |

スポット溶接大量生産を支配し、レーザー溶接精度がコストを上回る場合に優れています。

バッテリー用スポット溶接機は、抵抗溶接技術を活用して正確で効率的な接合を作成する、バッテリー製造に不可欠なツールです。これらの機械は、電源、電極、コントローラー、冷却システムなどの重要なコンポーネントで構成されており、すべてが連携して高品質の溶接を保証します。スポット溶接プロセスには、慎重な準備、正確な位置決め、制御された実行が含まれ、高電流と熱に関連するリスクを管理するための安全プロトコルが実施されています。電気自動車、電動工具、家電製品などの業界では、バッテリーの組み立てニーズを満たすためにスポット溶接に大きく依存しています。定期的なテスト、メンテナンス、および安全基準の遵守により、信頼性の高い溶接と機器の寿命の延長が保証されます。レーザー溶接は特殊なアプリケーション向けの精度を提供しますが、スポット溶接は、コスト、速度、信頼性のバランスを取りながら大量生産に適した選択肢であり続けます。