以下は、角型セルと円筒形セルのコア溶接プロセスと、それらの違いと検出方法を紹介する記事です。

バッテリー製造における溶接プロセス

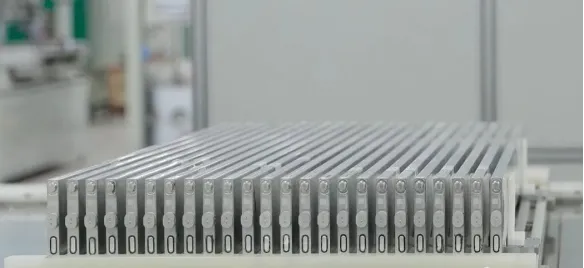

リチウム電池製造の分野では、溶接は電池パックを組み立てるための重要なプロセスです。プリズムセルと円筒形セルは、リチウム電池セルの2つの一般的なタイプであり、溶接方法が異なります。プリズムセルは主にレーザー溶接を使用し、円筒形セルは主に抵抗溶接を使用します。

角型セルのレーザー溶接

紹介:

レーザー溶接は、角型セルの製造に広く使用されている溶接方法です。高エネルギーのレーザービームを使用して、セルの端子の金属表面を局所的に溶融して接着します。この方法は高精度で、小さな熱影響部を実現できるため、繊細なジョイントや小さなジョイントの溶接に適しています。

利点:

高精度:レーザーの焦点により、正確なターゲティングが可能になり、バッテリー端子の正確で信頼性の高い溶接が保証されます。

最小限の熱影響部:レーザー溶接により熱の広がりが最小限に抑えられ、敏感なセルコンポーネントが損傷するリスクが軽減され、バッテリーの完全性が維持されます。

材料による柔軟性:鋼、ニッケル、アルミニウムなどのさまざまな金属に効果的で、幅広い用途に使用できます。

自動化可能で高速:レーザー溶接は大量生産環境に最適で、迅速かつ一貫した溶接を可能にし、生産効率を向上させます。

欠点:

高価な機器: レーザー溶接システムは初期費用が高く、専門的なメンテナンスが必要になる場合があり、メーカーの投資コストが増加します。

複雑なセットアップと操作:アライメントとキャリブレーションの専門知識が必要なため、専門の技術者がいない小規模なメーカーにとってはアクセスしにくくなっています。

安全要件:高出力レーザーには厳格な安全プロトコルが必要であり、運用の複雑さが増し、追加の安全対策が必要になります。

円筒形セルの抵抗溶接

紹介:

抵抗溶接は、スポット溶接とも呼ばれ、円筒形セルの一般的な溶接方法です。制御された電流を使用して局所的な熱を生成し、ニッケルストリップをセルの正極端子と負極端子に融合します。

利点:

広く使用されている:抵抗溶接は、バッテリー業界で確立された信頼性の高い方法であり、その応用には長い歴史があります。

丈夫で耐久性のあるジョイント:機械的ストレスに耐えることができる安全な接続を提供し、バッテリーパックの安定性を確保します。

費用対効果:抵抗溶接装置は、他の溶接技術と比較して比較的手頃な価格であり、メーカーにとって費用対効果の高い選択肢となっています。

自動化に適しています:自動組立ラインでよく使用され、生産効率が向上し、人件費が削減されます。

欠点:

セル損傷のリスク:過度の電流やミスアライメントは、過熱、セルの損傷、またはセルの寿命の短縮を引き起こす可能性があるため、溶接パラメータの慎重な制御が必要です。

精度の制限:抵抗溶接はレーザー溶接よりも精度が低い場合があるため、薄い材料や複雑な設計では困難です。

異種金属には適していません:セルタブにますます使用されるようになった銅やアルミニウムなどの高導電性金属の接合に苦労しています。

溶接効果の検出

目視検査:

目視検査は、溶接品質を検出するための基本的な方法です。検査員は、溶接部の表面に亀裂、細孔、不均一な溶接部などの目に見える欠陥がないかチェックします。この方法はシンプルで簡単に実行できますが、内部の欠陥を検出できない場合があります。

超音波探傷試験:

超音波検査では、高周波音波を使用して溶接部の内部欠陥を検出します。音波は欠陥に遭遇すると反射され、反射信号を分析して欠陥の位置とサイズを決定します。この方法は感度が高く、小さな欠陥を検出できるため、溶接部の信頼性を確保できます。

引張試験:

引張試験は、溶接部の強度を測定するために使用されます。溶接継手のサンプルを破損するまで引き離し、破損に必要な力を測定します。この方法では、溶接部の強度と、溶接部が設計要件を満たしているかどうかを正確に判断できます。

結論

要約すると、レーザー溶接と抵抗溶接は、それぞれ角型セルと円筒形セルの主な溶接方法です。レーザー溶接には、高精度、最小限の熱影響部、および材料の柔軟性という利点がありますが、高価であり、複雑なセットアップと操作が必要です。抵抗溶接は広く使用されており、費用対効果が高く、自動化に適していますが、精度に限界があり、適切に制御されていないとセルが損傷する可能性があります。溶接方法の選択は、バッテリー製造プロセスの特定の要件によって異なります。溶接の品質と信頼性を確保するためには、目視検査、超音波試験、引張試験などの適切な検出方法が不可欠です。レーザー溶接機であろうとスポット溶接機であろうと、バッテリーパックの製造において重要な役割を果たします。適切な溶接機を選択し、溶接の品質を確保することは、バッテリーパックの性能と安全性の鍵です。