No campo da tecnologia moderna, a bateria 18650 emergiu como a pedra angular da inovação. De laptops e veículos elétricos a ferramentas elétricas e armazenamento de energia renovável, essas baterias cilíndricas de íons de lítio são onipresentes. Mas o que acontece na fabricação dessas poderosas células de energia? Neste blog, nos aprofundamos no intrincado processo de produção de baterias 18650, explorando os princípios, desafios e tendências futuras que moldam essa indústria vital. Seja você um profissional do setor ou simplesmente curioso sobre a tecnologia por trás dos dispositivos do dia a dia, junte-se a nós nesta jornada para descobrir os segredos da fabricação de baterias 18650.

O que é fabricação de baterias 18650?

A fabricação de baterias 18650 refere-se ao processo de produção de baterias cilíndricas de íons de lítio com 18 mm de diâmetro e 65 mm de comprimento. Essas baterias são amplamente utilizadas devido à sua alta densidade de energia, confiabilidade e versatilidade. O processo de fabricação envolve várias etapas críticas, incluindo preparação do eletrodo, montagem da célula e teste de qualidade. O nome "18650" é derivado das dimensões da bateria, tornando-a um tamanho padrão na indústria. Essas baterias são comumente usadas em laptops, veículos elétricos, ferramentas elétricas e outras aplicações de alta demanda. O processo de fabricação garante que cada bateria atenda a rígidos padrões de segurança e desempenho, tornando-a a escolha preferida para vários setores.

Como funciona o processo de produção da bateria 18650?

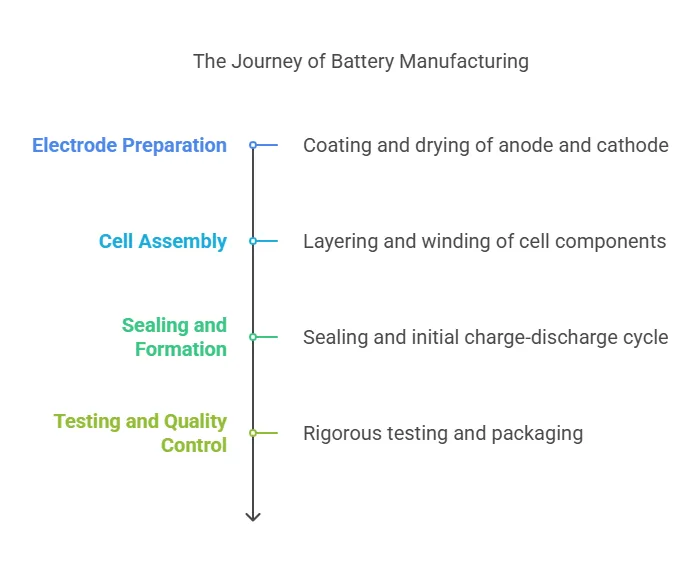

A produção de baterias 18650 envolve um fluxo de trabalho detalhado e preciso para garantir alta qualidade e desempenho. Aqui está um detalhamento passo a passo do processo:

-

Preparação do eletrodo:

- O ânodo (normalmente feito de grafite) e o cátodo (geralmente óxido de lítio-cobalto ou outros compostos à base de lítio) são revestidos em folhas de metal.

- As folhas revestidas são então secas e laminadas para atingir a espessura desejada.

-

Montagem de células:

- O ânodo, o cátodo e o separador (uma fina película porosa) são colocados em camadas e enrolados em uma forma cilíndrica.

- A célula ferida é inserida em um invólucro de metal e eletrólitos são injetados para facilitar o movimento dos íons.

-

Selagem e Formação:

- A célula é selada para evitar vazamentos e garantir a segurança.

- A bateria passa por um ciclo inicial de carga e descarga para estabilizar seu desempenho.

-

Testes e Controle de Qualidade:

- Cada bateria é rigorosamente testada quanto à capacidade, tensão e parâmetros de segurança.

- As baterias que passam nos testes são rotuladas e embaladas para distribuição.

Esse processo meticuloso garante que as baterias 18650 ofereçam desempenho consistente e atendam aos padrões da indústria.

Por que o princípio da fabricação de baterias 18650 é importante?

O princípio da fabricação de baterias 18650 gira em torno da criação de uma solução de armazenamento de energia segura, eficiente e de alto desempenho. O projeto e o processo de produção são baseados nas propriedades eletroquímicas da tecnologia de íons de lítio, que permite alta densidade de energia e longo ciclo de vida. Os princípios-chave incluem:

- Mecânica de precisão: Garantindo revestimento uniforme do eletrodo e montagem precisa da célula para evitar defeitos.

- Medidas de segurança: Incorpora recursos de segurança como aberturas de alívio de pressão e estabilidade térmica para evitar superaquecimento ou explosões.

- Otimização de eficiência: Maximizando a produção de energia enquanto minimiza a resistência interna para melhorar o desempenho.

Compreender esses princípios é crucial para os fabricantes produzirem baterias que atendam às demandas das aplicações modernas, ao mesmo tempo em que aderem às regulamentações ambientais e de segurança.

Quais são as aplicações das baterias 18650 em vários setores?

As baterias 18650 são altamente versáteis e são usadas em uma ampla gama de indústrias devido à sua confiabilidade e alta densidade de energia. Algumas das principais aplicações incluem:

- Eletrônicos de consumo: Alimentando laptops, lanternas e dispositivos portáteis.

- Veículos elétricos (EVs): Servindo como blocos de construção para baterias EV devido à sua alta capacidade e durabilidade.

- Ferramentas elétricas: Fornecendo a energia necessária para furadeiras, serras e outras ferramentas sem fio.

- Armazenamento de energia renovável: Armazenamento de energia em sistemas de energia solar e eólica para uso posterior.

- Dispositivos médicos: Garantir energia confiável para equipamentos críticos, como monitores portáteis e ferramentas de diagnóstico.

A adaptabilidade das baterias 18650 as torna uma pedra angular da tecnologia moderna, permitindo a inovação em vários setores.

Como a fabricação da bateria 18650 afeta o desempenho da bateria?

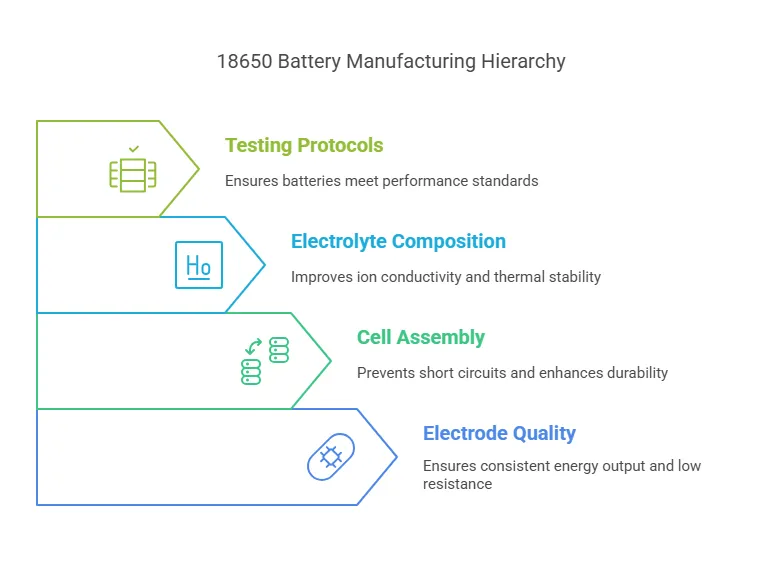

O processo de fabricação das baterias 18650 influencia diretamente seu desempenho, segurança e longevidade. Veja como:

- Qualidade do eletrodo: O revestimento uniforme e a espessura precisa garantem uma saída de energia consistente e reduzem a resistência interna.

- Montagem de células: O enrolamento e a vedação adequados evitam curtos-circuitos e aumentam a durabilidade.

- Composição de eletrólitos: Eletrólitos de alta qualidade melhoram a condutividade iônica e a estabilidade térmica.

- Protocolos de teste: Testes rigorosos garantem que apenas baterias que atendam aos padrões de desempenho cheguem ao mercado.

Ao otimizar cada estágio da fabricação, os produtores podem criar baterias que oferecem desempenho superior, ciclos de vida mais longos e segurança aprimorada, atendendo às necessidades de aplicações exigentes.

Esses tópicos fornecem uma visão abrangente da fabricação de baterias 18650, abordando os principais aspectos que atraem tanto os profissionais do setor quanto os leitores curiosos.

Quais métodos de teste são usados na fabricação de baterias 18650?

O teste é uma parte crítica da fabricação de baterias 18650 para garantir segurança, confiabilidade e desempenho. Aqui estão alguns dos principais métodos de teste empregados:

-

Teste de capacidade:

- Mede a capacidade de armazenamento de energia da bateria.

- Garante que a bateria atenda aos padrões de desempenho especificados.

-

Teste de tensão:

- Verifica a tensão de circuito aberto e a faixa de tensão operacional.

- Identifica quaisquer inconsistências na saída de tensão.

-

Teste de ciclo de vida:

- Simula ciclos repetidos de carga e descarga para avaliar a longevidade.

- Ajuda a determinar a vida útil da bateria em condições reais.

-

Testes de segurança:

- Inclui testes de sobrecarga, curto-circuito e estabilidade térmica.

- Garante que a bateria possa suportar condições extremas sem falhas.

-

Teste de impedância:

- Mede a resistência interna para avaliar a eficiência e a geração de calor.

- A alta impedância pode indicar possíveis problemas de desempenho.

Esses testes são realizados em vários estágios de produção para garantir que apenas baterias de alta qualidade cheguem ao mercado.

Por que o controle de qualidade é crucial na produção de baterias 18650?

O controle de qualidade (QC) é essencial na produção de baterias 18650 para manter a consistência, segurança e desempenho. Veja como o QC é implementado:

-

Inspeção de matéria-prima:

- Garante que materiais como lítio, cobalto e grafite atendam aos padrões de pureza.

- Previne defeitos causados por materiais abaixo da média.

-

Monitoramento em processo:

- Rastreia o revestimento do eletrodo, a montagem da célula e o enchimento de eletrólitos.

- Identifica e corrige desvios em tempo real.

-

Teste do produto final:

- Realiza testes abrangentes em baterias acabadas.

- Verifica os parâmetros de capacidade, tensão e segurança.

-

Documentação e Rastreabilidade:

- Mantém registros detalhados de cada lote de produção.

- Permite a rápida identificação e resolução de problemas.

Ao implementar medidas rigorosas de controle de qualidade, os fabricantes podem fornecer baterias 18650 confiáveis e seguras a seus clientes.

Quais são os desafios comuns na fabricação de baterias 18650?

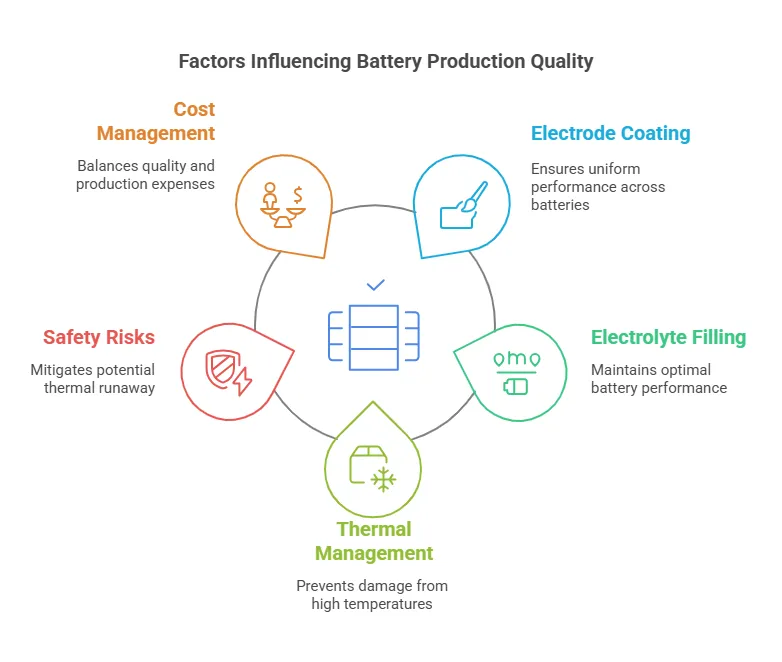

A fabricação de baterias 18650 envolve a superação de vários desafios para garantir qualidade e eficiência. Alguns problemas comuns incluem:

-

Uniformidade do revestimento do eletrodo:

- O revestimento inconsistente pode levar a problemas de desempenho.

- Requer maquinário preciso e calibração regular.

-

Enchimento de eletrólitos:

- O enchimento excessivo ou insuficiente pode afetar o desempenho da bateria.

- Sistemas automatizados são usados para garantir a precisão.

-

Gerenciamento térmico:

- Altas temperaturas durante a produção podem danificar os componentes.

- Ambientes controlados e sistemas de refrigeração são essenciais.

-

Riscos de segurança:

- As baterias de íons de lítio são propensas a fugas térmicas se não forem manuseadas adequadamente.

- Protocolos e equipamentos de segurança rígidos são necessários.

-

Gestão de Custos:

- Materiais de alta qualidade e maquinário avançado aumentam os custos de produção.

- Equilibrar custo e qualidade é um desafio constante.

Enfrentar esses desafios requer experiência, tecnologia avançada e melhoria contínua nos processos de fabricação.

Como as considerações ambientais e de segurança afetam as fábricas de baterias 18650?

Meio ambiente e segurança são as principais prioridades em 18650 fábricas de baterias devido à natureza perigosa da tecnologia de íons de lítio. As principais considerações incluem:

-

Controle de qualidade do ar:

- Previne a contaminação de eletrodos e eletrólitos.

- Salas limpas com filtros HEPA são comumente usadas.

-

Gestão de resíduos:

- Descarte adequado de resíduos químicos e baterias defeituosas.

- Programas de reciclagem de baterias usadas para reduzir o impacto ambiental.

-

Medidas de segurança contra incêndio:

- Instalação de sistemas de combate a incêndio e sensores térmicos.

- Exercícios regulares de segurança e treinamento para os trabalhadores.

-

Proteção do trabalhador:

- Uso de equipamentos de proteção para evitar a exposição a produtos químicos nocivos.

- Garantir ventilação adequada nas áreas de produção.

-

Eficiência energética:

- Implementar tecnologias de economia de energia para reduzir a pegada de carbono.

- Usar fontes de energia renováveis sempre que possível.

Essas medidas não apenas protegem os trabalhadores e o meio ambiente, mas também aumentam a eficiência geral e a reputação da fábrica.

Quais são as melhores práticas para manter as baterias 18650 durante a produção?

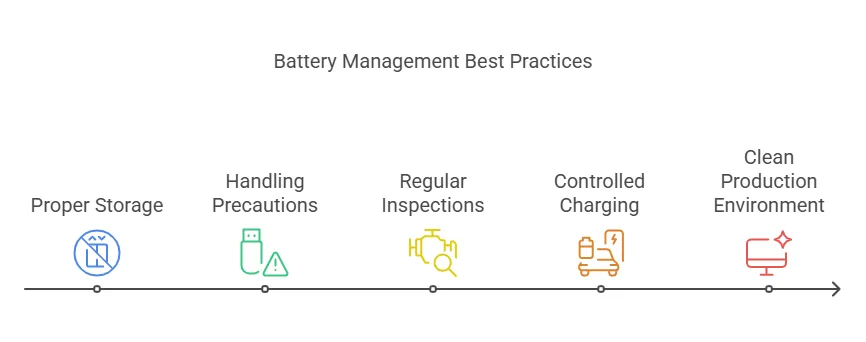

A manutenção das baterias 18650 durante a produção é crucial para garantir sua qualidade e longevidade. Aqui estão algumas práticas recomendadas:

-

Armazenamento adequado:

- Armazene as baterias em local fresco e seco para evitar a degradação.

- Evite a exposição a altas temperaturas ou umidade.

-

Precauções de manuseio:

- Use equipamento antiestático para evitar danos por descarga eletrostática.

- Evite deixar cair ou estressar mecanicamente as baterias.

-

Inspeções regulares:

- Verifique se há defeitos físicos, como amassados ou vazamentos.

- Monitore os níveis de tensão e impedância durante o armazenamento.

-

Carregamento controlado:

- Use carregadores especializados para evitar sobrecarga ou subcarga.

- Siga as diretrizes do fabricante para parâmetros de carregamento.

-

Ambiente de produção limpo:

- Mantenha um espaço de trabalho livre de poeira e com temperatura controlada.

- Evite a contaminação dos componentes da bateria.

Ao aderir a essas práticas, os fabricantes podem garantir que as baterias 18650 permaneçam em ótimas condições durante todo o processo de produção, reduzindo o desperdício e melhorando a qualidade geral.

Esses tópicos fornecem informações valiosas sobre os meandros da fabricação de baterias 18650, abordando os principais aspectos que atraem tanto os profissionais do setor quanto os leitores em geral.

Como a eficiência energética pode ser melhorada na fabricação de baterias 18650?

A eficiência energética é um foco crítico na fabricação de baterias 18650 para reduzir custos e impacto ambiental. Aqui estão algumas estratégias para aumentar a eficiência energética:

-

Maquinário Avançado:

- Use equipamentos de alta precisão que minimizem o desperdício de energia durante o revestimento do eletrodo e a montagem da célula.

- Implemente sistemas automatizados para reduzir erros manuais e consumo de energia.

-

Otimização de Processos:

- Simplifique os fluxos de trabalho de produção para eliminar etapas redundantes.

- Otimize os processos de secagem e cura para reduzir o uso de energia.

-

Integração de energia renovável:

- Instale painéis solares ou turbinas eólicas para alimentar as instalações de fabricação.

- Use sistemas de armazenamento de energia para equilibrar a demanda e o fornecimento de energia.

-

Sistemas de recuperação de calor:

- Capture e reutilize o calor gerado durante a produção para outros processos.

- Reduza a dependência de fontes externas de aquecimento.

-

Monitoramento de energia:

- Instale medidores inteligentes para rastrear o consumo de energia em tempo real.

- Identifique áreas de melhoria por meio da análise de dados.

Ao adotar essas medidas, os fabricantes podem reduzir significativamente o consumo de energia, mantendo altos padrões de produção.

Quais avanços tecnológicos estão moldando a fabricação de baterias 18650?

Os avanços tecnológicos estão revolucionando a fabricação de baterias 18650, tornando-a mais eficiente e sustentável. As principais inovações incluem:

-

Automação e Robótica:

- O revestimento automatizado de eletrodos e as linhas de montagem de células melhoram a precisão e a velocidade.

- Os robôs lidam com materiais perigosos, reduzindo os riscos para os trabalhadores.

-

IA e aprendizado de máquina:

- Os sistemas de manutenção preditiva detectam problemas no equipamento antes que eles causem tempo de inatividade.

- Os algoritmos de IA otimizam os parâmetros de produção para melhor qualidade e eficiência.

-

Materiais Avançados:

- Ânodos de silício e eletrólitos de estado sólido aumentam a densidade de energia e a segurança.

- Novos materiais catódicos, como fosfato de ferro e lítio (LFP), reduzem custos e impacto ambiental.

-

Impressão 3D:

- Permite prototipagem rápida de componentes de bateria.

- Reduz o desperdício de material e acelera a inovação.

-

Manufatura inteligente:

- Os dispositivos habilitados para IoT monitoram a produção em tempo real.

- Os insights baseados em dados melhoram a tomada de decisões e o controle de processos.

Esses avanços estão levando a indústria a um desempenho mais alto, custos mais baixos e maior sustentabilidade.

Quais padrões regulatórios regem a produção de baterias 18650?

Os padrões regulatórios garantem a segurança, qualidade e conformidade ambiental da produção de baterias 18650. Os principais padrões incluem:

-

Padrões de segurança:

- ONU 38.3: Garante que as baterias possam suportar riscos de transporte, como vibração e temperaturas extremas.

- IEC 62133: Especifica os requisitos de segurança para células secundárias seladas portáteis.

-

Regulamentos ambientais:

- RoHS (Restrição de Substâncias Perigosas): Limita o uso de materiais nocivos como chumbo e cádmio.

- REACH (Registro, Avaliação, Autorização e Restrição de Produtos Químicos): Garante o manuseio seguro dos produtos químicos usados na produção.

-

Padrões de qualidade:

- ISO 9001: Certifica sistemas de gestão da qualidade na fabricação.

- ISO 14001: Concentra-se em sistemas de gestão ambiental.

-

Regulamentos de transporte:

- Regulamentos de Mercadorias Perigosas da IATA: Controla o transporte aéreo de baterias de íons de lítio.

- ADR (Acordo Europeu relativo ao Transporte Internacional de Mercadorias Perigosas por Estrada): Aplica-se aos transportes rodoviários.

A conformidade com esses padrões é essencial para que os fabricantes acessem os mercados globais e construam a confiança do consumidor.

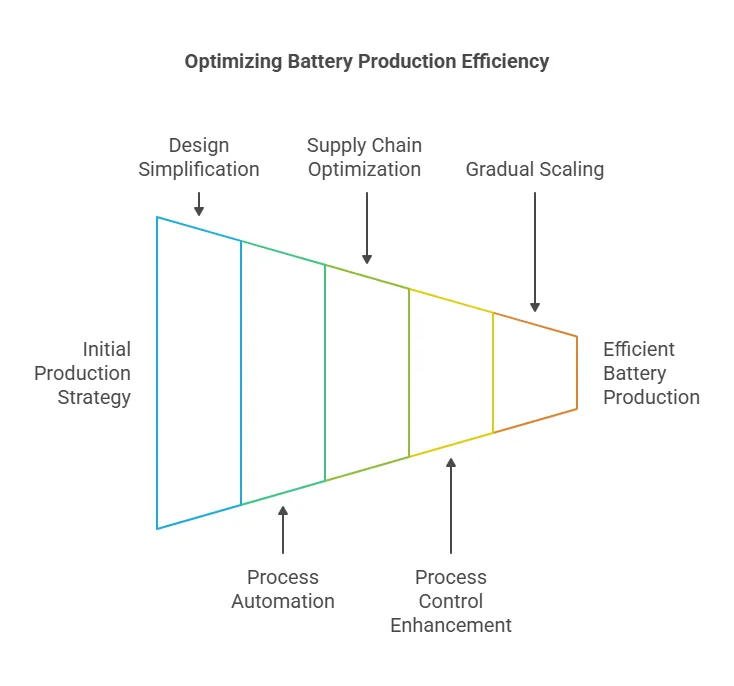

Como otimizar a produção de baterias 18650 para fabricação de alto volume?

A otimização da produção de baterias 18650 para fabricação de alto volume requer uma combinação de tecnologia avançada e processos eficientes. Aqui está uma abordagem passo a passo:

-

Design para fabricação:

- Simplifique os projetos de bateria para reduzir a complexidade da produção.

- Use componentes padronizados para agilizar a montagem.

-

Automatize os principais processos:

- Implemente sistemas robóticos para revestimento, enrolamento e montagem de eletrodos.

- Use sistemas automatizados de inspeção de qualidade para detectar defeitos.

-

Otimize a cadeia de suprimentos:

- Obtenha matérias-primas de alta qualidade de fornecedores confiáveis.

- Implemente o inventário just-in-time para reduzir os custos de armazenamento.

-

Melhore o controle do processo:

- Use sistemas de monitoramento em tempo real para rastrear métricas de produção.

- Ajuste os parâmetros dinamicamente para manter a consistência.

-

Aumente gradualmente:

- Comece com a produção piloto para identificar e resolver problemas.

- Aumente gradualmente a produção, mantendo os padrões de qualidade.

Seguindo essas etapas, os fabricantes podem obter produção de alto volume sem comprometer a qualidade ou a eficiência.

Quais são as tendências futuras na fabricação e inovação de baterias 18650?

O futuro da fabricação de baterias 18650 é moldado por tendências e inovações emergentes que prometem melhorar o desempenho, a sustentabilidade e a escalabilidade. As principais tendências incluem:

-

Baterias de estado sólido:

- Substitua eletrólitos líquidos por materiais sólidos para maior segurança e densidade de energia.

- Espera-se que revolucione a indústria até 2030.

-

Reciclagem e Economia Circular:

- Desenvolva métodos de reciclagem eficientes para recuperar materiais valiosos como lítio e cobalto.

- Reduza a dependência da mineração e diminua o impacto ambiental.

-

Manufatura orientada por IA:

- Use a IA para otimizar os processos de produção e prever falhas de equipamentos.

- Aumente a eficiência e reduza o tempo de inatividade.

-

Personalização e design modular:

- Produza baterias sob medida para aplicações específicas, como EVs ou armazenamento de energia renovável.

- Os designs modulares permitem fácil montagem e desmontagem.

-

Iniciativas de Sustentabilidade:

- Adote práticas de fabricação verdes, como o uso de energia renovável e a redução de resíduos.

- Desenvolver materiais e processos ecologicamente corretos.

Essas tendências destacam o compromisso da indústria com a inovação e a sustentabilidade, abrindo caminho para um futuro melhor no armazenamento de energia.

Esses tópicos fornecem uma perspectiva prospectiva sobre a fabricação de baterias 18650, abordando as principais tendências e inovações que atraem profissionais do setor e entusiastas de tecnologia.

Esta exploração abrangente da fabricação de baterias 18650 revela o processo meticuloso por trás da criação dessas versáteis células de íons de lítio. Desde a preparação do eletrodo e montagem da célula até testes rigorosos e controle de qualidade, cada etapa é crucial para garantir alto desempenho, segurança e longevidade. O artigo destaca a importância da engenharia de precisão, medidas de segurança e otimização da eficiência no processo de produção. Ele também discute as amplas aplicações das baterias 18650 em todos os setores, desde eletrônicos de consumo até dispositivos médicos. Além disso, o blog aborda desafios comuns que os fabricantes enfrentam, como uniformidade do revestimento do eletrodo e gerenciamento térmico, enfatizando a importância das considerações ambientais e de segurança nas fábricas modernas. Olhando para o futuro, avanços tecnológicos como automação, IA e baterias de estado sólido estão prestes a revolucionar o setor, prometendo desempenho e sustentabilidade aprimorados. Este artigo oferece informações valiosas para especialistas do setor e entusiastas da tecnologia, fornecendo uma perspectiva prospectiva sobre o futuro da fabricação de baterias 18650.