No cenário energético em rápida evolução de hoje, as máquinas de bateria surgiram como ferramentas indispensáveis na produção, montagem e manutenção de baterias. Esses dispositivos especializados desempenham um papel crucial para garantir que as baterias sejam fabricadas com eficiência, segurança e com os mais altos padrões de qualidade. De íons de lítio a baterias de estado sólido, essas máquinas atendem a uma ampla gama de indústrias, incluindo eletrônicos de consumo, automotivo e energia renovável. Compreender sua estrutura, funcionalidade e aplicações é fundamental para apreciar sua importância na alimentação de nosso mundo moderno.

O que é uma máquina de bateria?

Uma máquina de bateria é um equipamento especializado projetado para a produção, montagem ou manutenção de baterias. Essas máquinas são parte integrante do processo de fabricação, garantindo que as baterias sejam produzidas com eficiência, segurança e com os mais altos padrões de qualidade. As máquinas de bateria podem ser usadas para vários tipos de baterias, incluindo baterias de íons de lítio, chumbo-ácido e níquel-hidreto metálico. Eles são empregados em indústrias que vão desde eletrônicos de consumo até os setores automotivo e de energia renovável.

Estrutura e design do produto da máquina de bateria

A estrutura e o design de uma máquina a bateria são essenciais para sua funcionalidade e eficiência. Normalmente, uma máquina a bateria consiste em vários componentes principais:

- Sistema de alimentação: Este sistema é responsável por fornecer matérias-primas ou componentes para a máquina. Garante um fluxo contínuo e preciso de materiais, essencial para manter a velocidade e precisão da produção.

- Unidade de montagem: Este é o núcleo da máquina de bateria onde ocorre a montagem real dos componentes da bateria. Inclui mecanismos para empilhamento de eletrodos, enrolamento de células e montagem de invólucros.

- Sistema de controle: As máquinas de bateria modernas são equipadas com sistemas de controle avançados que monitoram e regulam todo o processo de produção. Esses sistemas geralmente incluem controladores lógicos programáveis (PLCs) e interfaces homem-máquina (HMIs) para fácil operação e solução de problemas.

- Módulo de Inspeção de Qualidade: Para garantir que cada bateria atenda aos rigorosos padrões de qualidade, as máquinas de bateria geralmente são equipadas com módulos de inspeção que usam sensores e câmeras para detectar defeitos ou inconsistências nas células da bateria.

- Unidade de embalagem: Depois que as baterias são montadas e inspecionadas, elas são embaladas para envio. Esta unidade garante que as baterias sejam embaladas com segurança e prontas para distribuição.

Como funciona uma máquina de bateria?

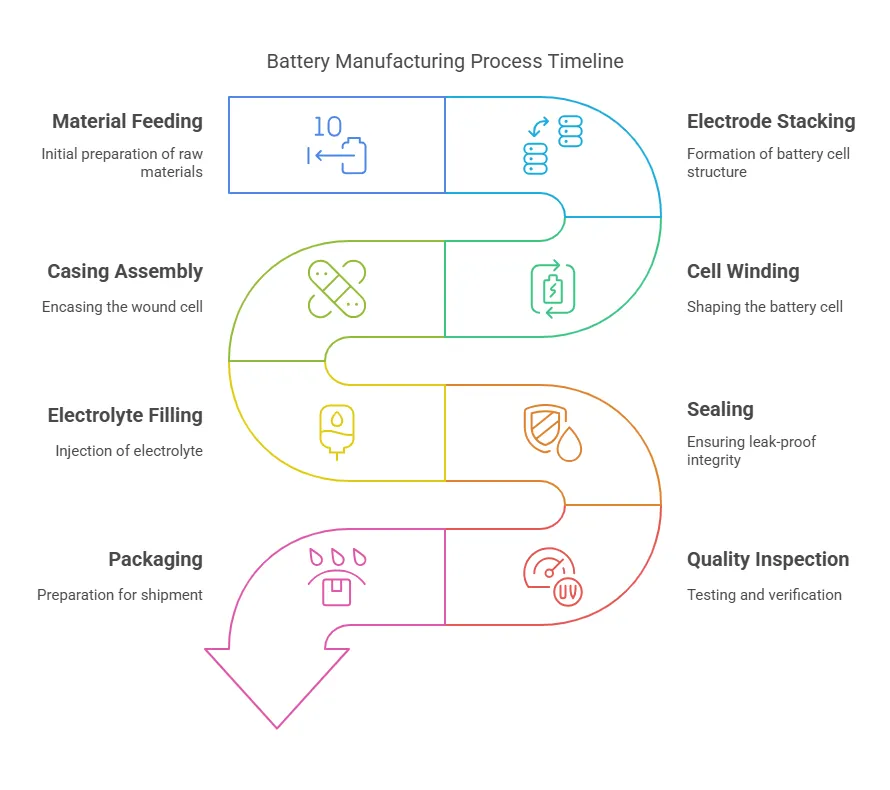

Entender como funciona uma máquina a bateria envolve dividir o processo em várias etapas principais:

- Alimentação de material: O processo começa com a alimentação de matérias-primas, como folhas de eletrodos, separadores e eletrólitos, na máquina. Esses materiais são medidos com precisão e alimentados na unidade de montagem.

- Empilhamento de eletrodos: Nesta etapa, as folhas e separadores de eletrodos são empilhados em uma sequência específica para formar a célula da bateria. Esta é uma etapa crítica, pois determina a capacidade e o desempenho da bateria.

- Enrolamento de célula: As camadas empilhadas são então enroladas em uma forma cilíndrica ou prismática, dependendo do tipo de bateria que está sendo produzida. Esta etapa requer alta precisão para garantir que as camadas sejam enroladas uniformemente, sem lacunas ou sobreposições.

- Conjunto de revestimento: A célula enrolada é então colocada em um invólucro, que normalmente é feito de metal ou plástico. O invólucro fornece suporte estrutural e protege os componentes internos contra danos externos.

- Enchimento de eletrólitos: Uma vez que a célula é envolta, o eletrólito é injetado na célula. Esta etapa é crucial, pois o eletrólito facilita o fluxo de íons entre os eletrodos, permitindo que a bateria armazene e libere energia.

- Vedação: Depois que o eletrólito é preenchido, a bateria é selada para evitar vazamentos e contaminação. Esta etapa geralmente envolve selagem a quente ou soldagem ultrassônica para garantir uma vedação hermética.

- Inspeção de qualidade: A bateria montada passa por uma série de verificações de qualidade, incluindo teste de tensão, teste de capacidade e inspeção visual. Quaisquer baterias defeituosas são removidas da linha de produção.

- Empacotamento: Finalmente, as baterias são embaladas e preparadas para envio. Esta etapa inclui rotulagem, encaixotamento e paletização das baterias para distribuição.

Aplicações de máquinas a bateria no setor de energia

As máquinas a bateria desempenham um papel fundamental no setor de energia, particularmente na produção de baterias usadas para armazenamento de energia e veículos elétricos (EVs). Aqui estão algumas aplicações importantes:

- Armazenamento de energia da rede: As máquinas de bateria são usadas para produzir baterias em grande escala que armazenam energia gerada a partir de fontes renováveis, como solar e eólica. Essas baterias ajudam a estabilizar a rede, fornecendo energia de backup durante o pico de demanda ou quando a geração de energia renovável é baixa.

- Veículos elétricos (EVs): A indústria automotiva depende fortemente de máquinas de bateria para produzir baterias de alta capacidade para veículos elétricos. Essas baterias precisam ser duráveis, eficientes e capazes de oferecer alto desempenho em longas distâncias.

- Eletrônica portátil: As máquinas de bateria também são usadas na produção de baterias para eletrônicos portáteis, como smartphones, laptops e tablets. Essas baterias precisam ser leves, compactas e capazes de manter a carga por longos períodos.

- Equipamento industrial: Em indústrias que exigem maquinário pesado, as máquinas a bateria produzem baterias que alimentam equipamentos como empilhadeiras, guindastes e outros veículos industriais. Essas baterias precisam ser robustas e capazes de suportar condições operacionais adversas.

Diferentes tipos de máquinas a bateria e seus usos

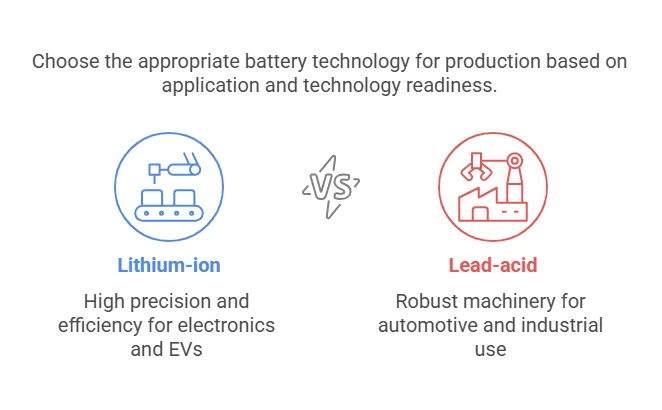

Existem vários tipos de máquinas de bateria, cada uma projetada para aplicações e tipos de bateria específicos. Aqui estão alguns dos tipos mais comuns:

- Máquinas de bateria de íon de lítio: Essas máquinas são projetadas especificamente para a produção de baterias de íons de lítio, que são amplamente utilizadas em eletrônicos de consumo, veículos elétricos e armazenamento de energia renovável. As máquinas de bateria de íons de lítio são conhecidas por sua alta precisão e eficiência.

- Máquinas de bateria de chumbo-ácido: As baterias de chumbo-ácido são comumente usadas em aplicações automotivas e industriais. As máquinas utilizadas para sua produção são projetadas para lidar com os componentes pesados e volumosos das baterias de chumbo-ácido, incluindo placas de chumbo e eletrólitos de ácido sulfúrico.

- Máquinas de bateria de níquel-hidreto metálico (NiMH): As baterias NiMH são frequentemente usadas em veículos híbridos e eletrônicos portáteis. As máquinas usadas para sua produção são projetadas para lidar com os requisitos específicos da química NiMH, incluindo o uso de ligas absorventes de hidrogênio.

- Máquinas de bateria de estado sólido: As baterias de estado sólido são uma tecnologia emergente que oferece maior densidade de energia e segurança em comparação com as baterias tradicionais de íons de lítio. As máquinas utilizadas para sua produção ainda estão em fase de desenvolvimento, mas espera-se que revolucionem a indústria de baterias.

- Máquinas de bateria personalizadas: Alguns fabricantes exigem máquinas de bateria personalizadas adaptadas às suas necessidades específicas. Essas máquinas são projetadas para produzir baterias com especificações exclusivas, como formas, tamanhos ou produtos químicos personalizados.

Cada tipo de máquina de bateria é otimizado para os requisitos específicos da bateria que produz, garantindo alta qualidade, eficiência e confiabilidade.

Fluxo de trabalho da máquina de bateria: da matéria-prima ao produto acabado

O fluxo de trabalho de uma máquina de bateria é um processo meticulosamente projetado que transforma matérias-primas em baterias totalmente funcionais. Aqui está um detalhamento passo a passo de como esse processo funciona:

- Preparação de matéria-prima: O processo começa com a preparação de matérias-primas, como pós de eletrodos, separadores e eletrólitos. Esses materiais são cuidadosamente medidos e preparados para atender a requisitos químicos e físicos específicos.

- Revestimento de eletrodo: Os pós dos eletrodos são misturados com aglutinantes e solventes para formar uma pasta, que é então revestida em folhas de metal (geralmente cobre para o ânodo e alumínio para o cátodo). As folhas revestidas são secas e comprimidas para garantir a uniformidade.

- Corte de eletrodo: As folhas revestidas são cortadas em formas e tamanhos precisos, dependendo do design da bateria. Esta etapa garante que cada eletrodo se encaixe perfeitamente na célula da bateria.

- Montagem de células: Os eletrodos cortados são empilhados ou enrolados juntos com separadores para formar a célula da bateria. Esta etapa é crítica para determinar a capacidade e o desempenho da bateria.

- Enchimento de eletrólitos: A célula montada é preenchida com eletrólito, o que facilita o fluxo de íons entre os eletrodos. Esta etapa deve ser feita em um ambiente controlado para evitar contaminação.

- Vedação: A célula é selada para evitar vazamentos e garantir a segurança. Isso geralmente envolve selagem a quente ou soldagem ultrassônica para criar uma vedação firme e durável.

- Formação e Envelhecimento: A bateria selada passa por um processo de formação, onde é carregada e descarregada várias vezes para estabilizar seu desempenho. Após a formação, a bateria é envelhecida para garantir que atenda aos padrões de qualidade.

- Teste e Inspeção: A bateria acabada é submetida a uma série de testes, incluindo testes de tensão, capacidade e segurança. Quaisquer baterias defeituosas são removidas da linha de produção.

- Empacotamento: Finalmente, as baterias são embaladas e preparadas para envio. Esta etapa inclui rotulagem, encaixotamento e paletização das baterias para distribuição.

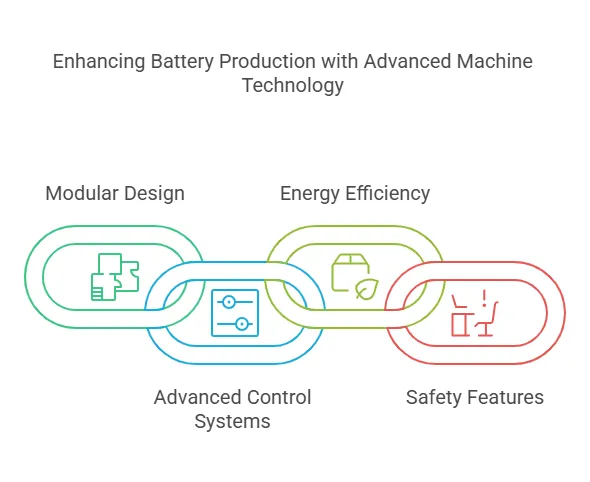

Principais recursos de uma máquina de bateria de alto desempenho

As máquinas de bateria de alto desempenho são projetadas para oferecer eficiência, precisão e confiabilidade. Aqui estão alguns dos principais recursos a serem procurados:

- Automação: A automação avançada reduz o erro humano e aumenta a velocidade de produção. Os sistemas automatizados podem lidar com tarefas como alimentação de material, empilhamento de eletrodos e inspeção de qualidade.

- Mecânica de precisão: Componentes de alta precisão garantem que cada bateria seja produzida de acordo com as especificações exatas. Isso é crucial para manter a consistência e a qualidade.

- Modular Design: Um design modular permite fácil personalização e escalabilidade. Os fabricantes podem adicionar ou remover módulos para se adaptar a diferentes necessidades de produção.

- Sistemas de controle avançados: As máquinas de bateria modernas são equipadas com sistemas de controle sofisticados que monitoram e regulam todo o processo de produção. Esses sistemas geralmente incluem PLCs e HMIs para fácil operação e solução de problemas.

- Eficiência energética: As máquinas de alto desempenho são projetadas para minimizar o consumo de energia, reduzindo os custos operacionais e o impacto ambiental.

- Características de segurança: A segurança é fundamental na produção de baterias. As máquinas de alto desempenho incluem recursos como botões de parada de emergência, proteções de segurança e sistemas de desligamento automatizados em caso de mau funcionamento.

Teste de produtos de máquinas de bateria: garantindo qualidade e confiabilidade

O teste do produto é uma etapa crítica no processo de produção da bateria. Ele garante que cada bateria atenda a rigorosos padrões de qualidade e segurança. Veja como o teste de produto da máquina de bateria é normalmente conduzido:

- Teste de tensão: Este teste mede a tensão da bateria para garantir que ela esteja dentro da faixa especificada. Quaisquer desvios podem indicar problemas com os materiais do eletrodo ou com o processo de montagem.

- Teste de capacidade: O teste de capacidade determina quanta energia a bateria pode armazenar e fornecer. Isso é crucial para garantir que a bateria atenda às expectativas de desempenho.

- Teste de ciclo de vida: Este teste envolve carregar e descarregar a bateria várias vezes para avaliar sua longevidade. As baterias que não conseguem manter o desempenho em vários ciclos são rejeitadas.

- Testes de segurança: Os testes de segurança incluem testes de sobrecarga, curto-circuito e estabilidade térmica. Esses testes garantem que a bateria possa suportar condições extremas sem falhar ou representar um risco de segurança.

- Inspeção Visual: Câmeras e sensores automatizados são usados para inspecionar a bateria em busca de defeitos físicos, como rachaduras, vazamentos ou componentes desalinhados.

- Testes Ambientais: As baterias são submetidas a várias condições ambientais, como altas e baixas temperaturas, umidade e vibração, para garantir que possam operar de forma confiável em diferentes configurações.

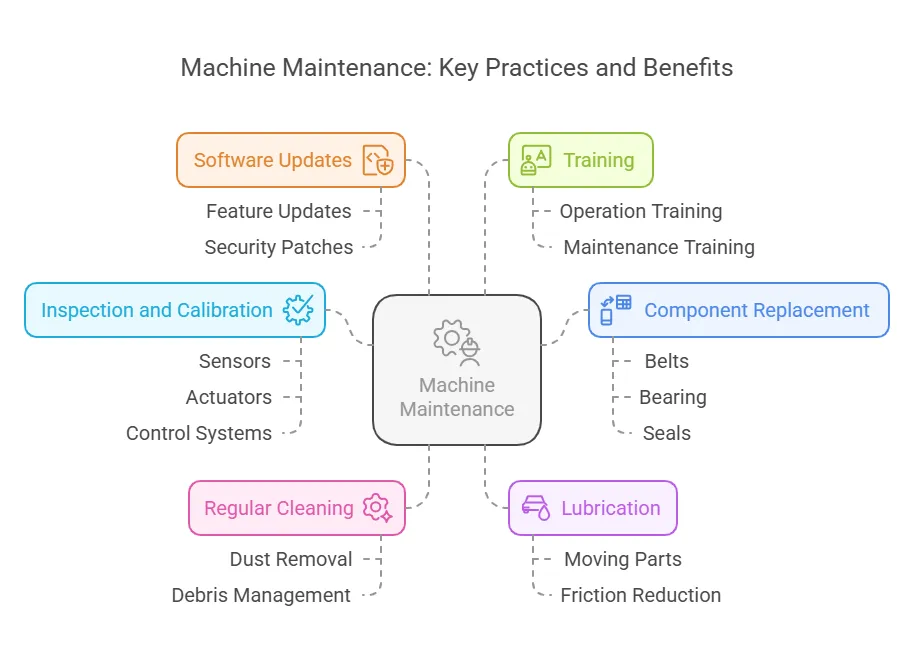

Manutenção de máquinas a bateria: dicas para longevidade e desempenho

A manutenção adequada é essencial para garantir a longevidade e o desempenho das máquinas a bateria. Aqui estão algumas dicas:

- Limpeza regular: Poeira e detritos podem se acumular nos componentes da máquina, levando a mau funcionamento. A limpeza regular ajuda a manter o desempenho ideal.

- Lubrificação: As peças móveis devem ser lubrificadas regularmente para reduzir o atrito e o desgaste. Isso prolonga a vida útil da máquina e garante uma operação suave.

- Inspeção e Calibração: Inspeções regulares e calibração de sensores, atuadores e sistemas de controle são cruciais para manter a precisão e a eficiência.

- Substituição de componentes: Componentes de desgaste, como correias, rolamentos e vedações, devem ser substituídos periodicamente para evitar avarias.

- Atualizações de software: Mantenha o software da máquina atualizado para garantir que ele funcione com os recursos e patches de segurança mais recentes.

- Formação: Certifique-se de que os operadores estejam bem treinados nos procedimentos de operação e manutenção. O treinamento adequado pode evitar erros do operador e prolongar a vida útil da máquina.

Instalação e configuração da máquina de bateria: práticas recomendadas

A instalação e configuração de uma máquina a bateria são essenciais para garantir desempenho e segurança ideais. Aqui estão algumas práticas recomendadas:

- Preparação do site: Escolha um local limpo, seco e livre de vibrações. Certifique-se de que o local tenha espaço adequado para a máquina e qualquer equipamento auxiliar.

- Fundação e Nivelamento: A máquina deve ser instalada em uma base estável e nivelada para evitar vibrações e desalinhamento. Use pés niveladores ou calços para obter um alinhamento perfeito.

- Conexões elétricas: Certifique-se de que todas as conexões elétricas sejam feitas de acordo com as especificações do fabricante. Use técnicas de aterramento adequadas para evitar riscos elétricos.

- Sistemas Pneumáticos e Hidráulicos: Se a máquina usar sistemas pneumáticos ou hidráulicos, certifique-se de que todas as conexões estejam seguras e sem vazamentos. Use os fluidos e pressões recomendados.

- Calibração inicial: Após a instalação, execute uma calibração inicial de todos os sensores, atuadores e sistemas de controle. Isso garante que a máquina opere dentro das tolerâncias especificadas.

- Execução de teste: Realize um teste para verificar se a máquina funciona corretamente. Verifique se há ruídos, vibrações ou erros incomuns no sistema de controle.

- Verificações de segurança: Antes da produção em grande escala, execute uma verificação de segurança completa. Certifique-se de que todas as proteções de segurança, botões de parada de emergência e sistemas de alerta estejam funcionando corretamente.

Seguindo essas práticas recomendadas, você pode garantir que sua máquina a bateria seja instalada e configurada para desempenho, segurança e longevidade ideais.

Este artigo investiga o mundo das máquinas a bateria, explorando seus componentes essenciais, como sistema de alimentação, unidade de montagem, sistema de controle, módulo de inspeção de qualidade e unidade de embalagem. Ele descreve o fluxo de trabalho passo a passo, desde a preparação da matéria-prima até a embalagem final das baterias. O artigo também destaca a importância dos testes de produtos para garantir a qualidade e a confiabilidade, bem como dicas de manutenção para prolongar a vida útil dessas máquinas. Além disso, discute os vários tipos de máquinas a bateria, incluindo máquinas de íons de lítio, chumbo-ácido e estado sólido, cada uma adaptada a produtos químicos e aplicações específicas da bateria. Por fim, fornece as melhores práticas de instalação e configuração para garantir desempenho e segurança ideais. As máquinas a bateria não são apenas máquinas, elas são a espinha dorsal das soluções modernas de armazenamento de energia e mobilidade.