O equipamento de fabricação de baterias está no centro da inovação energética moderna. Este maquinário especializado é crucial para produzir baterias de alta qualidade que alimentam tudo, desde veículos elétricos até sistemas de energia renovável. Neste blog, exploraremos os componentes essenciais e a estrutura do equipamento de fabricação de baterias, como ele funciona e suas principais aplicações em vários setores. Esteja você interessado nos detalhes técnicos ou no impacto mais amplo na sustentabilidade, entender o equipamento de fabricação de baterias é fundamental para liberar o potencial das soluções de energia de última geração.

O que é equipamento de fabricação de baterias?

Equipamentos de fabricação de baterias referem-se a máquinas especializadas usadas para produzir vários tipos de baterias, incluindo baterias de íons de lítio, chumbo-ácido e estado sólido. Esses sistemas automatizam processos críticos, como preparação de eletrodos, montagem de células e testes de qualidade para garantir precisão, escalabilidade e segurança na produção.

Por que isso é importante?

- Eficiência: Automatiza a produção de alto volume com o mínimo de intervenção humana.

- Consistência: Garante qualidade uniforme da bateria para desempenho e segurança.

- Inovação: Permite designs de bateria de última geração (por exemplo, maior densidade de energia).

Principais indústrias que dependem deste equipamento:

- Veículos elétricos (EVs)

- Eletrônicos de consumo

- Armazenamento de energia renovável

Quais são os componentes e a estrutura do equipamento de fabricação de baterias?

As linhas de produção de baterias modernas integram vários subsistemas:

-

Unidades de fabricação de eletrodos

- Máquinas de revestimento: Aplique materiais ativos em folhas de metal.

- Calandras: Comprima os eletrodos em espessuras precisas.

-

Módulos de montagem de células

- Máquinas de empilhamento/enrolamento: Ânodos, separadores e cátodos de camada.

- Sistemas de soldagem: Proteja as abas e caixas.

-

Sistemas de Formação e Teste

- Unidades de carga/descarga: Ative as células e meça a capacidade.

- Inspetores de raios-X: Detecte defeitos internos.

Componentes auxiliares críticos:

- Salas secas (controle de umidade)

- Cortadores a laser

- Estações de enchimento de eletrólitos

Como funciona o equipamento de fabricação de baterias? Um fluxo passo a passo

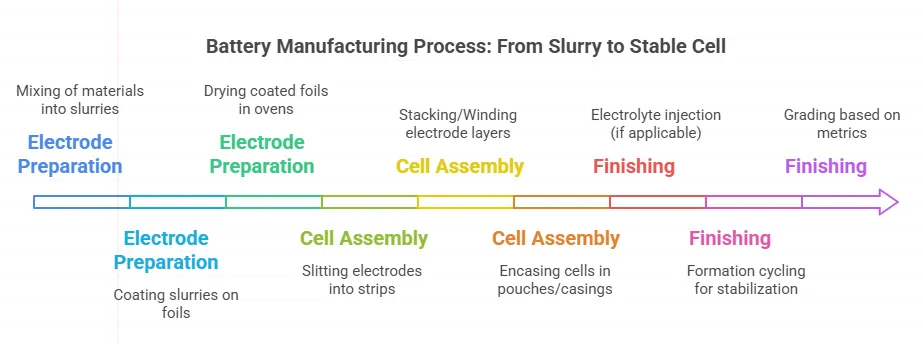

Etapa 1: Preparação do eletrodo

- Mistura: Materiais ativos, aglutinantes e solventes são misturados em pastas.

- Revestimento: As pastas são aplicadas uniformemente em folhas de cobre/alumínio.

- Secagem: As folhas revestidas passam pelos fornos para evaporar os solventes.

Etapa 2: montagem da célula

- Corte: Os eletrodos secos são cortados em tiras.

- Empilhamento/Enrolamento: Ânodos, separadores e cátodos são colocados em camadas.

- Encapsulamento: As células são seladas em bolsas ou invólucros de metal.

Passo 3: Acabamento

- Injeção de eletrólitos(para baterias líquidas).

- Ciclismo de formaçãopara estabilizar o desempenho.

- Classificaçãocom base em métricas de capacidade/tensão.

Quais são os princípios de funcionamento do equipamento de fabricação de baterias?

O equipamento de bateria opera com base em três princípios básicos:

1. Engenharia de precisão

- Sensores a laser e controles acionados por IA mantêm a precisão em nível de mícron no revestimento/corte.

2. Otimização eletroquímica

- Ambientes controlados (por exemplo, ponto de orvalho < -40 °C) evitam a degradação induzida pela umidade.

3. Automação e integração de dados

- Os PLCs (Controladores Lógicos Programáveis) sincronizam correias transportadoras, robôs e sistemas de inspeção.

- Os sensores IoT coletam dados em tempo real para manutenção preditiva.

Exemplo: Operação da máquina de enrolamento

- Passo 1: Alimenta camadas de ânodo/separador/cátodo a partir de rolos.

- Passo 2: Enrola-os em um "rolo de gelatina" por meio do controle de tensão.

- Passo 3: Abas de terminais de soldas ultrassônicas.

Quais são as principais aplicações do equipamento de fabricação de baterias?

1. Veículos elétricos (EVs)

- Produz células prismáticas/bolsas de alta capacidade para maior alcance.

- O equipamento deve atender aos padrões de durabilidade de nível automotivo (por exemplo, ISO 16949).

2. Eletrônicos de consumo

- Máquinas miniaturizadas fabricam células compactas de íons de lítio para smartphones/laptops.

3. Armazenamento em grade

- Sistemas pesados constroem baterias de grande formato para parques solares/eólicos.

Aplicações emergentes:

- Baterias de estado sólido: Requer equipamento de deposição a vácuo.

- Reciclagem: Máquinas de desmontagem/reaproveitamento de baterias gastas.

Como o equipamento de fabricação de baterias difere para vários tipos de bateria (íon de lítio, íon de sódio, etc.)

O que torna cada tipo de bateria único?

O equipamento de fabricação de baterias deve se adaptar à química e ao design de diferentes tipos de bateria. As principais variações incluem:

-

Baterias de íon de lítio (Li-ion):

- Equipamento: Máquinas de revestimento de precisão para eléctrodos finos, salas secas (humidade <1% para electrólitos sensíveis à humidade).

- Desafios: Manuseio de eletrólitos inflamáveis; rígidos padrões de limpeza.

-

Baterias de íons de sódio (Na-ion):

- Equipamento: Semelhante ao íon de lítio, mas com requisitos de pureza mais baixos (o sódio é menos reativo).

- Vantagem: Pode usar folha de alumínio para ânodos (mais barato que o cobre para íons de lítio).

-

Baterias de estado sólido:

- Equipamento: Sistemas de pulverização catódica/deposição a vácuo para eletrólitos sólidos.

- Diferença chave: Não são necessárias estações de enchimento de eletrólitos líquidos.

Por que o equipamento varia?

- Propriedades do material (por exemplo, os íons de sódio são maiores que o lítio, exigindo diferentes designs de eletrodos).

- Protocolos de segurança (por exemplo, íons de lítio precisam de ambientes à prova de explosão).

Quais são os requisitos do ambiente de trabalho para equipamentos de fabricação de baterias?

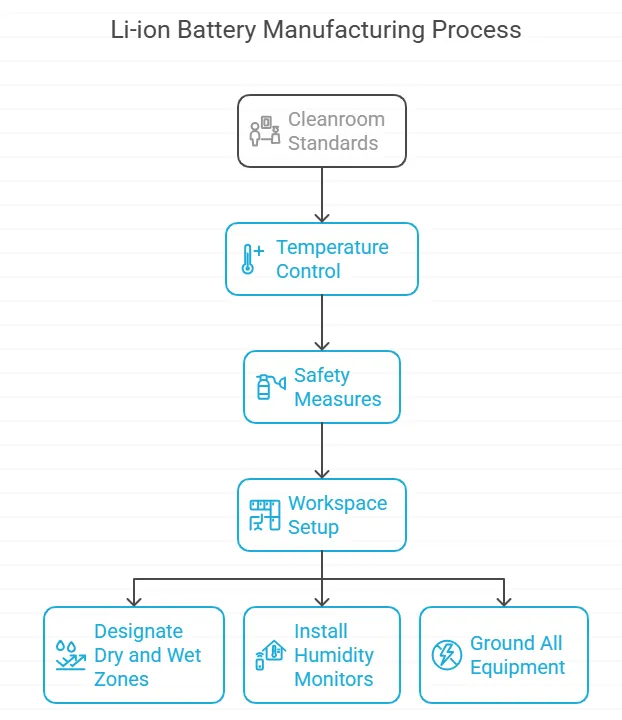

A produção de baterias exige condições rigidamente controladas:

1. Padrões de sala limpa

- Íon de lítio: ISO Classe 5-7 (minimiza a contaminação por partículas).

- Humidade: <0,5% de ponto de orvalho para processos sensíveis à umidade.

2. Controle de temperatura

- Secagem de eletrodos: fornos de 120–180°C com distribuição uniforme de calor.

- Salas de formação: Manter 25±2°C para ativação eletroquímica estável.

3. Medidas de segurança

- Ventilação: Sistemas de recuperação NMP (solvente) em áreas de revestimento.

- Prevenção de incêndios: Supressão de gás argônio em zonas de enchimento de eletrólitos.

Configuração passo a passo do espaço de trabalho:

- Designar zonas secas e úmidas(revestimento separado do conjunto).

- Instale monitores de umidadecom alertas em tempo real.

- Aterre todos os equipamentospara evitar faíscas estáticas.

Como o equipamento de fabricação de baterias é testado? Principais métodos de teste de produtos

1. Testes em processo

- Espessura do revestimento: Os micrômetros a laser verificam a precisão de ±1μm.

- Defeitos do eletrodo: Os sistemas de visão alimentados por IA detectam orifícios/contaminantes.

2. Validação em nível de célula

- Teste de ciclo: Carrega/descarrega células 500+ vezes para simular a vida útil.

- Tomografia computadorizada por raios-X: Verifica se há vazios internos ou desalinhamentos.

3. Testes de conformidade de segurança

- Penetração de unhas: Garante que não haja fuga térmica nas células de íons de lítio.

- Proteção contra sobrecarga: Confirma a resposta do sistema de gerenciamento de bateria (BMS).

Por que o teste é importante:

- Detecta 99,9% dos defeitos antes do envio.

- Reduz recalls (crítico para baterias EV).

Quais medidas de controle de qualidade são usadas em equipamentos de fabricação de baterias?

1. Inspeção Óptica Automatizada (AOI)

- Compara as dimensões do eletrodo com modelos CAD com tolerância de <5 μm.

2. Controle Estatístico de Processo (CEP)

- Rastreia métricas como viscosidade da pasta (variação de ±2% permitida).

3. Sistemas de rastreabilidade

- O laser marca códigos QR em cada célula para registrar dados de produção (hora, ID da máquina, operador).

Pontos de verificação críticos de controle de qualidade:

- Matérias-primas: Os analisadores XRD confirmam a pureza do material do cátodo.

- Costuras de soldagem: Os testadores ultrassônicos verificam a integridade da junta.

- Montagem final: Testes de estanqueidade para células de bolsa (detecção de hélio).

Exemplo: Fluxo de trabalho de CQ de revestimento de eletrodo

- Amostra a cada 100mde folha revestida.

- Medir peso/largurapor meio de balanças automatizadas.

- Rejeitar lotesse a densidade se desviar >1,5%.

Quais são as principais precauções de uso para equipamentos de fabricação de baterias?

1. Segurança do operador

-

Requisitos de EPI:

- Fatos antiestáticos (para salas secas).

- Protetores faciais durante o manuseio de eletrólitos.

2. Manutenção da máquina

- Diário: Limpe os rolos para evitar o acúmulo de lama.

- Mensal: Recalibre os sensores a laser.

3. Riscos ambientais

- Exposição a solventes: NMP deve ser capturado por meio de condensadores (limites OSHA: <10 ppm).

- Riscos térmicos: Procedimentos de bloqueio/sinalização para reparos de fornos.

Protocolo de desligamento passo a passo:

- Linhas de eletrólitos de purgacom gás inerte.

- Backup de dados de produçãopara servidores em nuvem.

- Verifique se todos os módulos estão desligadospara evitar curtos-circuitos.

O equipamento de fabricação de baterias é vital para a produção de uma ampla gama de baterias, incluindo baterias de íons de lítio, íons de sódio e estado sólido. Este maquinário especializado automatiza processos críticos, como preparação de eletrodos, montagem de células e testes de qualidade, garantindo alta eficiência, consistência e segurança. Os principais componentes incluem máquinas de revestimento, sistemas de empilhamento/enrolamento e unidades de formação/teste. O equipamento opera com base em princípios de engenharia de precisão, otimização eletroquímica e automação, com diferentes tipos de baterias exigindo adaptações específicas. De veículos elétricos a eletrônicos de consumo e armazenamento em rede, este equipamento oferece suporte a várias aplicações, atendendo a rigorosos padrões de qualidade e segurança.