O equipamento de reciclagem de baterias de lítio está na vanguarda da tecnologia sustentável, atendendo à crescente demanda por baterias de íons de lítio e mitigando o impacto ambiental. À medida que o mundo depende cada vez mais de veículos elétricos e dispositivos eletrônicos, a necessidade de reciclar com eficiência essas baterias torna-se primordial. Este maquinário especializado não apenas recupera materiais valiosos como lítio, cobalto e níquel, mas também garante segurança e riscos ambientais mínimos. Com o mercado global de lítio projetado para se expandir drasticamente, entender e investir em equipamentos de reciclagem de baterias de lítio é crucial para indústrias e formuladores de políticas que desejam construir uma economia circular.

O que é equipamento de reciclagem de bateria de lítio?

O equipamento de reciclagem de baterias de lítio refere-se a máquinas especializadas projetadas para desmontar, processar e recuperar com segurança materiais valiosos de baterias de íons de lítio usadas (por exemplo, de EVs, eletrônicos). Esses sistemas empregam métodos mecânicos, químicos ou hidrometalúrgicos para extrair metais como lítio, cobalto, níquel e cobre, minimizando os riscos ambientais.

Os principais componentes incluem:

- Módulos de pré-tratamento: Unidades de descarga para neutralizar a eletricidade residual.

- Sistemas de redução de tamanho: Trituradores/trituradores para quebrar as carcaças das baterias.

- Tecnologias de separação: Separadores magnéticos/de corrente parasita, peneiras e classificadores de fluxo de ar para isolar materiais.

- Sistemas de purificação: Unidades de lixiviação ou fundição química para recuperação de metais de alta pureza.

Por que é importante: Com a demanda global de lítio projetada para crescer 40 vezes até 2040 (IEA), este equipamento permite economias circulares ao recuperar >90% dos materiais da bateria.

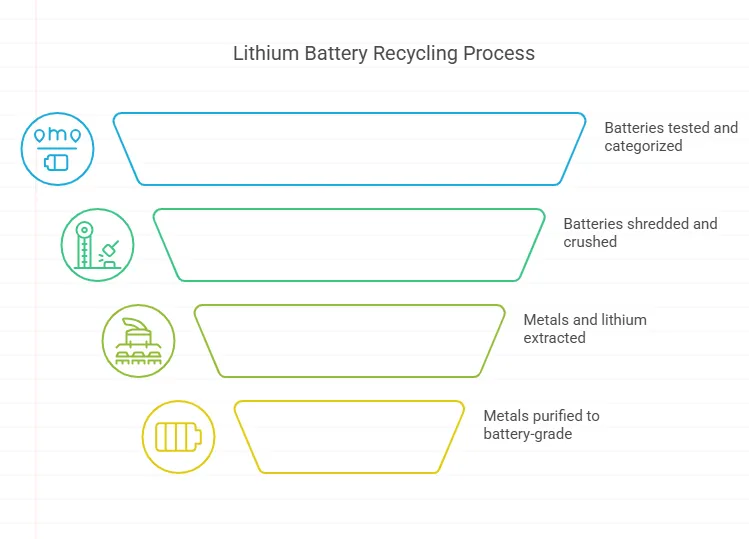

Fluxo de trabalho passo a passo: como o equipamento de reciclagem de baterias de lítio processa baterias

Etapa 1: Coleta e classificação de baterias

- Entrada: As baterias usadas (pacotes EV, eletrônicos de consumo) são testadas e categorizadas por química (LiFePO4, NMC, etc.).

- Segurança: As baterias são descarregadas a 0V para evitar fuga térmica.

Etapa 2: Processamento Mecânico

- Retalhamento: As baterias são trituradas em gás inerte (nitrogênio) para evitar incêndios.

- Britagem: Os moinhos de martelo reduzem os fragmentos a partículas de <10 mm.

- Peneiramento: Peneiras vibratórias separam plásticos/metais.

Etapa 3: Recuperação de material

- Separação magnética: Recupera folhas de ferro/níquel.

- Separação por correntes parasitas: Extrai alumínio e cobre.

- Hidrometalurgia: Lixivia lítio/cobalto da "massa negra" por meio de ácidos (por exemplo, H2SO4 + H2O2).

Etapa 4: refino

- A extração eletrolítica ou precipitação purifica os metais até o grau de bateria (≥99,5% de pureza).

Como funcionam os módulos de trituração, trituração e classificação

Módulo de trituração

- Função: Rasga as baterias em pedaços de 50 a 100 mm usando trituradores de tesoura rotativa.

-

Características de segurança:

- A inertização com nitrogênio evita explosões.

- Os sistemas de resfriamento a água gerenciam o calor.

Módulo de britagem

- Processo: A britagem secundária por meio de britadores de mandíbulas/moinhos de bolas pulveriza materiais até <3 mm.

- Saída: "Massa negra" (pó de ânodo/cátodo) + metais mistos.

Módulo de classificação

-

Tecnologias aplicadas:

- Separação do fluxo de ar: Plásticos leves vs. metais pesados.

- Peneiras vibratórias: Separe as partículas por tamanho.

- Classificadores ópticos: As câmeras AI identificam e separam os tipos de materiais.

Eficiência: Os sistemas modernos atingem taxas de recuperação de metal de >95% (dados do PNUMA 2023).

Quais indústrias se beneficiam mais com as máquinas de reciclagem de baterias de lítio?

1. Fabricantes de veículos elétricos (EV)

- Por que: Níquel/cobalto recuperado reduz a dependência da mineração; reduz os custos de produção em 20 a 30%.

- Exemplo: O sistema de circuito fechado da Tesla recicla 1.300+ toneladas de sucata anualmente.

2. Produtores de eletrônicos

- Aplicações: Recupera lítio de smartphones/laptops para reutilização em novos dispositivos.

3. Empresas de gestão de resíduos

- Fluxo de receita: A venda de metais extraídos (por exemplo, cobalto a US$ 35.000/tonelada) gera lucro com o lixo eletrônico.

4. Fornecedores de material de bateria

- Vantagem: O carbonato de lítio reciclado custa 60% menos do que o lítio extraído (BloombergNEF).

5. Programas de reciclagem do governo

- Conformidade: Atende aos mandatos do Regulamento de Baterias da UE de 2023 (50% de recuperação de Li até 2027).

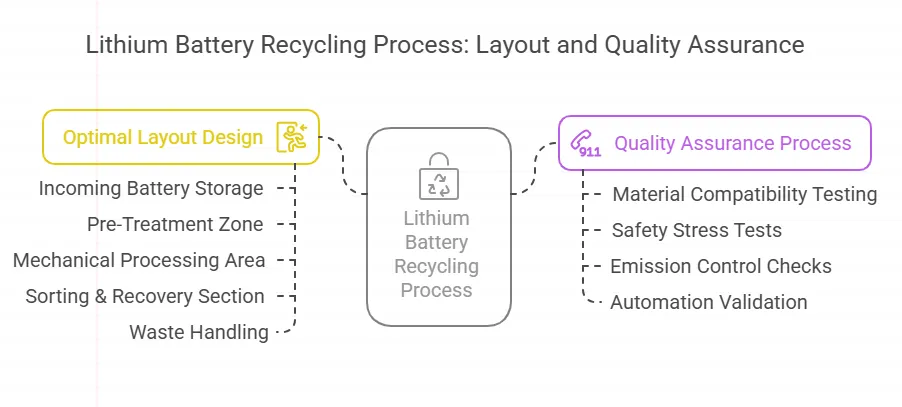

Qual é o layout ideal do local e os requisitos de espaço para a instalação de equipamentos de reciclagem?

A instalação de equipamentos de reciclagem de baterias de lítio requer um planejamento cuidadoso para garantir segurança, eficiência e conformidade regulatória.

Principais requisitos de espaço

- Espaço mínimo: 500–2.000 m² (varia de acordo com a capacidade; por exemplo, sistemas de 1 tonelada/h precisam de ~800 m²).

- Altura do teto: ≥6m para acomodar sistemas de trituração e transporte.

- Ventilação: Sistemas de exaustão à prova de explosão para dispersão de gases (padrões ATEX Zona 1).

Design de layout ideal

- Armazenamento de bateria de entrada – Área dedicada com contentores resistentes ao fogo (≥10m do processamento).

- Zona de pré-tratamento – Unidades de descarga e estações de desmontagem manual.

- Área de Processamento Mecânico – Trituradores/trituradores colocados sobre fundações de amortecimento de vibrações.

- Seção de Triagem e Recuperação – Separadores magnéticos + reatores hidrometalúrgicos (espaçados para evitar contaminação cruzada).

- Manuseio de resíduos – Armazenamento seguro de subprodutos perigosos (por exemplo, lodo eletrolítico).

Por que é importante: O layout ruim aumenta o tempo de inatividade em 30% (estudo NREL) e aumenta os riscos de incêndio.

Como os fabricantes testam as máquinas de reciclagem de baterias de lítio antes da entrega

Processo de garantia de qualidade passo a passo

-

Teste de compatibilidade de materiais

- As máquinas processam baterias de amostra (NMC, LFP) para verificar as taxas de recuperação (>90% para Co/Ni).

-

Testes de estresse de segurança

- Trituradores de sobrecarga com 150% de capacidade por 24 horas para verificar a resiliência do motor.

- Simule fuga térmica com células perfuradas em uma câmara inerte.

-

Verificações de controle de emissões

- Meça as partículas transportadas pelo ar (deve ser <1mg/m³ de acordo com as diretrizes da EPA).

-

Validação de automação

- Execute 50+ ciclos com sistemas de classificação de IA para garantir >98% de precisão no reconhecimento de materiais.

Orientado por dados: Fabricantes gostam BHS e Redux fornecer relatórios de teste de terceiros com cada máquina.

Erros comuns do operador e como evitá-los

Erro #1: Ignorar a descarga da bateria

- Risco: A tensão residual provoca incêndios nas destruidoras.

- Soluções: Use racks de descarga automatizados (≤0.05V residual).

Erro #2: Sobrecarregar os trituradores

- Risco: Queima do motor; O tempo de inatividade custa ~ US$ 5.000/hora (média do setor).

- Soluções: Instale sensores de carga com desligamento automático a 90% da capacidade.

Erro #3: Ignorar o EPI

- Risco: Exposição ao gás HF (da decomposição de eletrólitos).

- Soluções: Fatos resistentes a ácidos obrigatórios + detectores de gás em tempo real.

Erro #4: Manuseio inadequado de massa negra

- Risco: A contaminação cruzada reduz a pureza do lítio.

- Soluções: Rotule as caixas de armazenamento e use transporte pneumático selado.

Dica de treinamento: As simulações de RV podem reduzir os erros humanos em 40% (dados da OSHA).

Como prolongar a vida útil das máquinas de reciclagem de baterias de lítio

Melhores práticas de manutenção

-

Diário:

- Lubrifique os rolamentos do triturador (graxa de alta temperatura).

- Inspecione as correias transportadoras quanto a rasgos.

-

Semanalmente:

- Calibre classificadores ópticos com amostras de referência.

- Limpe os filtros de ciclone para manter o fluxo de ar.

-

Mensal:

- Substitua as peças de desgaste (pontas do moinho de martelos, malhas de peneira).

- Teste os sistemas de parada de emergência.

Controles Ambientais

- Temperatura: Mantenha as áreas de processamento a 15–25°C para evitar a degradação do fluido hidráulico.

- Humidade: Mantenha <60% RH para evitar corrosão do metal.

Impacto de custo: A manutenção proativa reduz os custos de reparo de longo prazo em 50% (análise da McKinsey).

Este guia abrangente explora os componentes essenciais do equipamento de reciclagem de baterias de lítio, incluindo módulos de pré-tratamento, sistemas de processamento mecânico e unidades de purificação. Percorremos o fluxo de trabalho passo a passo, desde a coleta e classificação da bateria até a recuperação e refino do material, enfatizando a importância dos recursos de segurança e das altas taxas de recuperação. O artigo também destaca os benefícios significativos para vários setores, como economia de custos para fabricantes de veículos elétricos e fluxos de receita para empresas de gerenciamento de resíduos. Além disso, abrange as principais considerações para a instalação e manutenção deste equipamento, fornecendo informações sobre os processos de garantia de qualidade e erros comuns do operador. À medida que a demanda por lítio continua a aumentar, os equipamentos de reciclagem de baterias de lítio surgem como uma solução vital para um futuro sustentável.