No coração da tecnologia moderna está a bateria de íons de lítio, uma maravilha da engenharia que alimenta nossas vidas diárias. Mas o que acontece na fabricação dessas usinas de energia densa? Este blog leva você a uma jornada pelo intrincado mundo da montagem de baterias de íons de lítio, onde a precisão encontra a inovação. Desde a preparação meticulosa dos eletrodos até os testes rigorosos que garantem segurança e longevidade, exploramos os principais estágios que dão vida a essas baterias. Junte-se a nós enquanto descobrimos os segredos por trás do processo de montagem, os componentes críticos envolvidos e os rigorosos padrões de segurança que tornam as baterias de íons de lítio a espinha dorsal do nosso futuro eletrificado.

O que é a fabricação de baterias de íons de lítio?

A fabricação de baterias de íons de lítio é o processo de produção de baterias recarregáveis que alimentam dispositivos modernos, como smartphones, EVs e sistemas de armazenamento em rede. A indústria cresceu exponencialmente devido às demandas de alta densidade de energia, longevidade e eficiência.

Principais etapas da produção:

-

Preparação do eletrodo:

- Ânodo: Folha de cobre tipicamente revestida a grafite.

- Catodo: Óxidos metálicos de lítio (por exemplo, NMC, LFP) em folha de alumínio.

-

Montagem de células:

- Os eletrodos são separados por um separador de polímero poroso embebido em eletrólito.

- Empilhado (prismático/bolsa) ou enrolado (cilíndrico) em células.

-

Formação e Testes:

- Os ciclos iniciais de carga/descarga ativam propriedades eletroquímicas.

- Verificações de qualidade de capacidade, vazamento e estabilidade térmica.

Por que é importante:

A precisão da fabricação afeta diretamente o desempenho e a segurança da bateria, tornando o controle do processo crítico para setores como automotivo e aeroespacial.

Estrutura da célula da bateria de íons de lítio e componentes-chave

O que há dentro de uma célula de íons de lítio?

- Catodo: Determina a capacidade/tensão (por exemplo, LiCoO₂ para alta energia).

- Ânodo: Materiais à base de grafite ou silício para armazenamento de íons.

- Eletrólito: Líquido/polímero que facilita o movimento iônico entre os eletrodos.

- Separador: Evita curtos-circuitos enquanto permite o fluxo de íons.

Por que os materiais são importantes:

- A escolha do cátodo afeta o custo (LFP vs. NCA) e os riscos de fuga térmica.

- Ânodos nano-projetados (por exemplo, misturas de silício) aumentam a densidade de energia em 20 a 40%.

Como os componentes interagem:

Durante o carregamento, os íons de lítio se movem do cátodo para o ânodo; A descarga inverte o fluxo, gerando eletricidade.

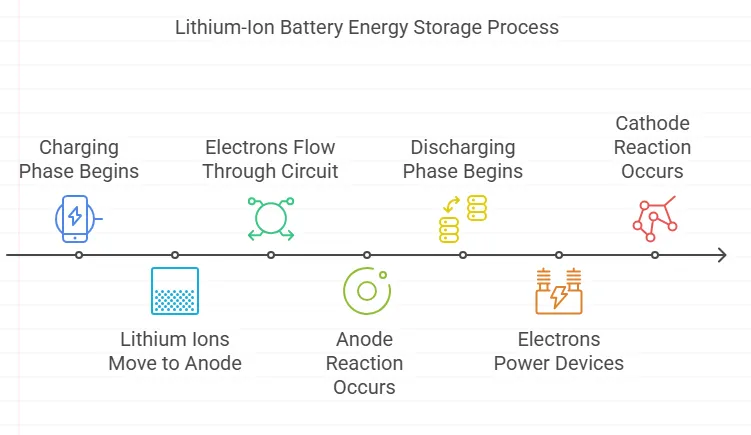

Como funcionam as baterias de íons de lítio: reações eletroquímicas explicadas

Processo de armazenamento de energia passo a passo:

-

Fase de carregamento:

- A tensão externa empurra os íons de lítio do cátodo para o ânodo.

- Os elétrons fluem através de um circuito externo (por exemplo, carregador).

- Reação do ânodo: Li⁺ + e⁻ + C₆ → LiC₆ (intercalação de lítio).

-

Fase de descarga:

- Os íons retornam ao cátodo através do eletrólito.

- Os elétrons alimentam os dispositivos conectados.

- Reação catódica: LiCoO₂ → Li₁₋ₓCoO₂ + xLi⁺ + xe⁻.

Por que a eficiência varia:

- A histerese de tensão e as reações colaterais (por exemplo, formação de camada SEI) reduzem a capacidade utilizável ao longo do tempo.

Aplicações de baterias de íons de lítio em EVs, eletrônicos de consumo e armazenamento de energia

Onde eles são usados?

-

Veículos elétricos:

- Baterias NMC/NCA de alta energia para maior alcance (por exemplo, células 4680 da Tesla).

- O carregamento rápido requer gerenciamento térmico avançado.

-

Eletrônicos de consumo:

- LCO (LiCoO₂) em smartphones para tamanho compacto.

- Os eletrólitos de polímero permitem designs flexíveis (por exemplo, wearables).

-

Armazenamento em grade:

- As baterias LFP dominam devido à segurança e ao ciclo de vida de 10.000+.

Por que o crescimento é explosivo:

A demanda global por EVs (vendas anuais projetadas de 26 milhões até 2030) e a integração renovável impulsionam a inovação.

Padrões e certificações de segurança em fábricas de baterias

Como as fábricas mitigam os riscos:

-

Protocolos de segurança passo a passo:

-

Manuseio de materiais:

- Salas secas (<1% de umidade) evitam reações eletrolíticas.

-

Assembléia:

- O enchimento de gás inerte (argônio) reduz os riscos de combustão.

-

Teste:

- Certificações UN38.3 (transporte), IEC 62133 (consumidor) e UL 2580 (EV) obrigatórias.

-

Manuseio de materiais:

Por que a conformidade não é negociável:

- Incidentes de fuga térmica (por exemplo, Samsung Note 7) destacam a necessidade de:

- Aditivos retardadores de chama.

- Aberturas de pressão em células cilíndricas.

Principais Certificações:

- ISO 9001 (gestão da qualidade), ISO 14001 (ambiental) e padrões regionais como GB/T (China).

Principais estágios de teste na fabricação de baterias de íons de lítio (OCV, IR, envelhecimento, testes de ciclo)

Por que o teste é fundamental

Baterias defeituosas podem causar fuga térmica, tornando os testes rigorosos inegociáveis para segurança e desempenho.

Protocolo de teste passo a passo:

-

Teste de tensão de circuito aberto (OCV):

- Que: Mede a tensão sem carga.

- Por que: Identifica desequilíbrios celulares (desvio de >10mV = rejeição).

-

Teste de resistência interna (IR):

- Como: Aplica corrente CA/CC para medir a oposição ao fluxo.

- Padrão: <100mΩ para 18650 células (maior = risco de superaquecimento).

-

Teste de envelhecimento:

- Procedimento: Armazena células a 45 ° C / 80% SOC por 7 dias.

- Critérios de aprovação: Perda de capacidade <5%.

-

Teste de ciclo de vida:

- Método: Cargas/descargas 1.000+ vezes (80% de retenção de capacidade = benchmark do setor).

Ferramentas emergentes:

Os modelos preditivos baseados em IA agora correlacionam dados de teste com taxas de falha de campo (por exemplo, análises internas da Tesla).

Como as decisões de fabricação afetam a segurança e a longevidade da bateria

Quais fatores são mais importantes?

-

Uniformidade do revestimento do eletrodo:

- Impacto: ±2μm de variação reduz a vida útil do ciclo em 15%.

- Soluções: Medidores de espessura a laser com ajustes em tempo real.

-

Controle de umidade:

- Por que: Eletrólito H₂O + LiPF₆ → gás HF (tóxico).

-

Padrão:

Compensações de seleção de materiais:

| Parâmetro | Segurança em primeiro lugar | Custo-primeira escolha |

|---|---|---|

| Catodo | LiFePO₄ (LFP) | NMC 811 |

| Separador | PE revestido de cerâmica | PE padrão |

| Eletrólito | Rico em aditivos (VC/FEC) | LiPF₆ Básico |

Estudo de caso:

As células Ultium da GM usam 100% de soldagem ultrassônica (vs laser) para minimizar a geração de partículas que podem perfurar os separadores.

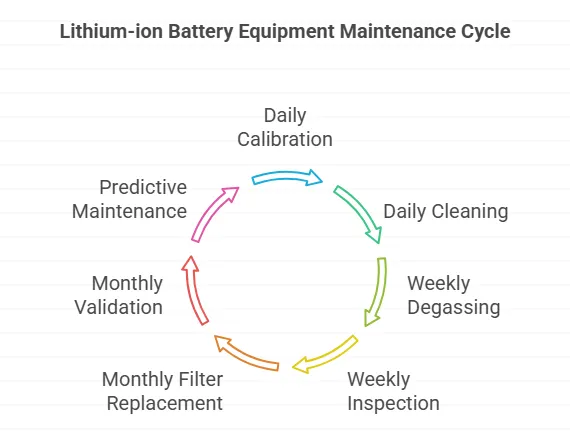

Como manter o equipamento de fabricação de baterias de íons de lítio

Lista de verificação de manutenção crítica:

Diário:

- Calibre os sensores de viscosidade da pasta (tolerância de ±5%).

- Limpe os bicos de revestimento do eletrodo (evite entupimento → defeitos de revestimento).

Semanalmente:

- Desgaseifique os sistemas de enchimento de eletrólitos (evite bolhas de ar nas células).

- Inspecione as cabeças de soldagem quanto ao acúmulo de carbono (afeta a resistência da junta).

Mensal:

- Substitua os filtros HEPA em salas secas (ISO Classe 5 necessária).

- Valide os níveis de oxigênio do porta-luvas (<10 ppm para processos sensíveis à umidade).

Por que a manutenção preditiva vence:

Os sensores de vibração nas máquinas de enrolamento podem detectar o desgaste do rolamento 3 semanas antes da falha (economizando US$ 50 mil/hora em tempo de inatividade).

Custos de fabricação de baterias de íons de lítio e como reduzi-los

Detalhamento de custos (por célula de 1 kWh):

- Cátodo: $ 82 (% 43)

- Ânodo: $28 (% 15)

- Separador: $15 (% 8)

- Montagem: $ 65 (% 34)

5 estratégias comprovadas de redução de custos:

-

Localize cadeias de suprimentos:

- A CATL corta custos de 12% ao adquirir lítio de lagos de salmoura chineses em comparação com as importações australianas.

-

Eletrodos mais grossos:

- Os revestimentos de 200 μm (em comparação com 150 μm) reduzem a mão de obra de empilhamento em 25% (mas requerem calandragem avançada).

-

Processo de eletrodo seco:

- A aquisição da Maxwell Tech pela Tesla elimina a secagem por solvente (economia de US$ 3/kWh).

-

Materiais reciclados:

- A reutilização de sucata catódica da Redwood Materials reduz os custos de níquel em 30%.

-

Uso de energia otimizado para IA:

- O aprendizado de máquina da Siemens reduz o consumo de energia do forno em 18%.

Poupança oculta:

A inspeção óptica automatizada (AOI) reduz as taxas de refugo de 5% para 0,7% na Gigafactory da Panasonic em Nevada.

Este artigo detalhado investiga as complexidades da fabricação de baterias de íons de lítio, com foco no processo de montagem que transforma matérias-primas em células de alto desempenho. Percorremos as principais etapas, desde a preparação do eletrodo e montagem da célula até a formação e teste, destacando a importância da precisão e do controle de qualidade. Também examinamos os componentes críticos - cátodo, ânodo, eletrólito e separador - explorando como as escolhas de materiais afetam o desempenho, o custo e a segurança. Além disso, discutimos os padrões e certificações de segurança essenciais que as fábricas devem atender, bem como as tendências emergentes e as estratégias de redução de custos que moldam o setor. Seja você um entusiasta da tecnologia ou um profissional da área, este artigo fornece uma visão abrangente da arte e da ciência da montagem de baterias de íons de lítio.