À medida que a demanda por veículos elétricos e energia renovável aumenta, a necessidade de métodos eficazes de reciclagem de baterias de íons de lítio tornou-se mais crítica do que nunca. Com um mercado em rápida expansão projetado para exceder US$ 23 bilhões até 2030, a indústria de reciclagem está na vanguarda dos esforços de sustentabilidade. Este blog explora os métodos diversos e inovadores usados para reciclar baterias de íons de lítio, desde o desmantelamento mecânico e extração química até a hidrometalurgia avançada. Descubra como essas técnicas não apenas reduzem os danos ambientais, mas também conservam recursos finitos e reduzem os custos de produção, tornando-as essenciais para um amanhã mais verde.

O que é reciclagem de baterias de íons de lítio e por que ela é importante?

A reciclagem de baterias de íons de lítio é o processo de recuperação de materiais valiosos como lítio, cobalto, níquel e grafite de baterias usadas para reintroduzi-las na fabricação. Com o rápido crescimento de veículos elétricos (EVs) e armazenamento de energia renovável, a reciclagem ajuda a:

- Reduzir os danos ambientais– Evita que metais pesados tóxicos vazem para o solo/água.

- Conservar recursos finitos– A mineração de novo lítio/cobalto consome muita energia e é geopoliticamente sensível.

- Custos de produção mais baixos– Os materiais reciclados são mais baratos do que os recursos virgens.

- Atenda aos regulamentos– Os governos (por exemplo, UE, EUA) agora exigem taxas de reciclagem de baterias.

Especialistas estimam que o mercado global de reciclagem de íons de lítio excederáUS$ 23 bilhões até 2030, tornando-o fundamental para um futuro energético sustentável.

Processo passo a passo de reciclagem de baterias de íons de lítio

A reciclagem moderna envolve etapas mecânicas, químicas e térmicas:

-

Coleta e Seleção

- As baterias são coletadas de EVs, eletrônicos ou centros de resíduos.

- Eles são categorizados por química (por exemplo, NMC, LFP) para processamento personalizado.

-

Descarga e Desmontagem

- A energia residual é descarregada com segurança.

- Os trituradores automatizados quebram as baterias em "massa negra" (pó rico em metal).

-

Separação

- Os ímãs removem os invólucros de aço.

- A flotação de espuma isola plásticos/grafite.

-

Recuperação de Metal

- Hidrometalurgia/pirometalurgia extrai lítio, cobalto, etc. (ver próxima seção).

-

Purificação

- As impurezas são filtradas para materiais de grau de bateria.

Como a hidrometalurgia recupera metais valiosos

A hidrometalurgia usa soluções químicas para dissolver e separar metais, oferecendo maior pureza do que a fundição. Veja como funciona:

- Lixiviação: A massa negra é embebida em ácidos (por exemplo, ácido sulfúrico) para dissolver metais em uma solução líquida.

- Extração por solvente: Produtos químicos direcionados se ligam a metais específicos (por exemplo, cobalto) para isolamento.

- Precipitação: Os ajustes de pH solidificam os metais como sais (por exemplo, carbonato de lítio).

- Extração Eletrolítica: Uma corrente elétrica refina metais como o níquel em folhas puras.

Vantagens:

- Recupera >95% de cobalto/níquel.

- Menor pegada de carbono do que a pirometalurgia.

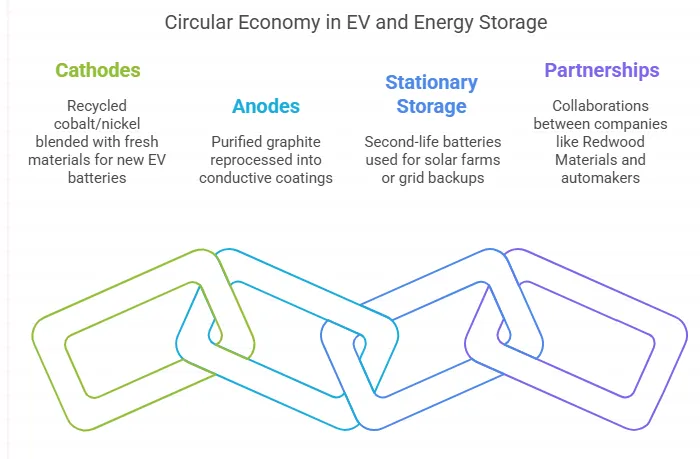

Como os materiais reciclados são reutilizados em novos EVs e armazenamento de energia

Os materiais reciclados da bateria passam por rigorosas verificações de qualidade antes de entrar novamente na produção:

- Catodos: Cobalto/níquel reciclado é misturado com materiais novos para novas baterias EV (por exemplo, a cadeia de suprimentos da Tesla em 2024 inclui 30% de conteúdo reciclado).

- Ânodos: O grafite purificado é reprocessado em revestimentos condutores.

- Armazenamento estacionário: Baterias de segunda vida (com 70–80% da capacidade) alimentam fazendas solares ou backups de rede.

Empresas como Redwood Materials e Li-Cycle fazem parceria com montadoras para fechar esse ciclo.

Como os materiais de bateria reciclados são testados quanto à qualidade?

Os materiais reciclados devem corresponder aos padrões de qualidade virgens. Os principais testes incluem:

- Análise de pureza: A fluorescência de raios X (XRF) detecta vestígios de contaminantes (<0,1% de impurezas).

- Testes eletroquímicos: Meias células medem a densidade de energia/ciclo de vida.

- Distribuição de tamanho de partícula: Garante pó catódico uniforme para desempenho estável.

- Certificações da indústria: UL 1974 e ISO 9001 validam a segurança/eficiência.

Como armazenar e transportar com segurança baterias usadas para reciclagem

O manuseio de baterias de íons de lítio usadas requer protocolos de segurança rígidos para evitar incêndios, vazamentos ou curtos-circuitos. Siga esses passos:

1. Armazenamento seguro antes do transporte

- Descarregar bateriaspara ≤30% do estado de carga (SOC) para reduzir a reatividade.

- Use recipientes não condutores(plástico ou caixas à prova de fogo especializadas).

- Separe as baterias danificadas– Unidades inchadas ou com vazamento devem ser armazenadas em tambores cheios de areia.

- Rotule claramente– Marque com os códigos "Íon de lítio – material perigoso" e UN3480/UN3481.

2. Conformidade de transporte

-

Siga os regulamentos DOT/IATA:

- Use embalagens aprovadas pela ONU (por exemplo, caixas de materiais perigosos Classe 9).

- Inclui revestimentos resistentes a temperaturas para mitigação de incêndios.

- Transporte terrestre: Proteja os paletes para evitar deslocamentos; evite o transporte aéreo de baterias danificadas.

- Documentação: Forneça SDS (Fichas de Dados de Segurança) e detalhes químicos da bateria.

Por que é importante: O manuseio inadequado pode desencadear fuga térmica, liberando gases tóxicos.

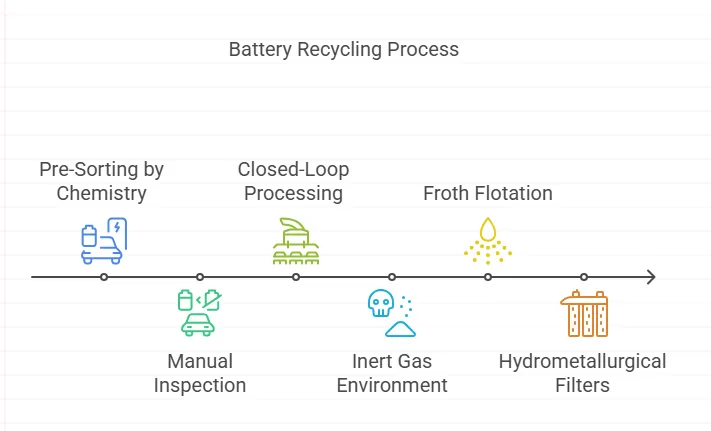

Como evitar a contaminação e garantir a pureza nas linhas de reciclagem

Materiais de bateria contaminados degradam a eficiência da reciclagem. As principais estratégias incluem:

1. Pré-classificação por Química

- Scanners NIR automatizadosidentificar os tipos de bateria (por exemplo, LFP vs. NMC) para evitar a mistura cruzada.

- Inspeção manualremove detritos que não sejam da bateria (por exemplo, fios, plásticos).

2. Processamento em circuito fechado

- Linhas de trituração dedicadaspara cada produto químico evite a contaminação cruzada do metal.

- Ambientes de gás inerte(por exemplo, argônio) durante a britagem suprimem a oxidação.

3. Tecnologia avançada de separação

- Flotação de espuma: Separa o grafite do cobalto/níquel com precisão de >90%.

- Filtros hidrometalúrgicos: As membranas de nanofiltração removem impurezas como o alumínio.

Estudo de caso: A planta da Umicore atinge 99,9% de pureza combinando piro e hidrometalurgia.

Como a reciclagem de baterias apoia uma economia circular

A reciclagem de íons de lítio fecha o ciclo de recursos por meio de:

1. Recuperação → reutilização de materiais

- Baterias EV: 95% do cobalto/níquel de células recicladas é reutilizado em novas baterias Tesla/Panasonic.

- Cadeias de suprimentos localizadas: Recicladores como a Redwood Materials abastecem gigafábricas norte-americanas, reduzindo a dependência de importações.

2. Economia de energia e emissões

- A reciclagem de lítio requer50% menos energiado que a mineração.

- Cada 1.000 baterias EV recicladas reduzem as emissões de CO₂ em ~30 toneladas métricas em comparação com materiais virgens.

3. Drivers de política

- Regulamento de Baterias da UE (2023): Exige 70% de recuperação de lítio até 2030.

- Lei de Redução da Inflação dos EUA: Créditos fiscais para baterias com conteúdo reciclado.

Papel da IA e da robótica no desmantelamento de baterias de lítio

A automação aborda a complexidade e os perigos da reciclagem de baterias:

1. Classificação alimentada por IA

- Visão computacional: Câmeras + algoritmos de ML classificam as baterias por tamanho/química em milissegundos (por exemplo, o robô Daisy da Apple).

- Análise preditiva: Otimiza os caminhos de desmontagem com base nos padrões de desgaste da bateria.

2. Desmontagem robótica

-

Automação passo a passo:

- Os robôs desaparafusam os módulos de bateria usando braços sensíveis ao torque.

- Os cortadores a laser separam as células sem danificar os cátodos.

- As correias transportadoras encaminham os componentes para os fluxos de recuperação designados.

- Mitigação de riscos: Os robôs lidam com riscos de fuga térmica em câmaras controladas.