01 Funções, princípios e fatores que influenciam a qualidade de laminação de máquina de calandragem

- Funções demáquina de calandragem

A calandragem é um processo no qual as folhas de eletrodo de bateria de lítio revestidas e parcialmente secas são compactadas. A calandragem das folhas de eletrodos aumenta a densidade de energia das baterias de lítio e garante que os materiais dos eletrodos estejam firmemente presos ao coletor de corrente, evitando a perda de energia da bateria causada pelo desprendimento durante o ciclo. Antes da calandragem, as folhas de eletrodo revestidas precisam ser secas até certo ponto para evitar que o revestimento descasque durante a compactação. Também é importante controlar o nível de compactação durante o processo. A compactação excessiva pode afetar os materiais do eletrodo próximos ao coletor de corrente, dificultando a inserção e extração adequadas de íons de lítio e fazendo com que os materiais ativos adiram firmemente, levando a um fácil desprendimento do coletor de corrente. Em casos graves, a plasticidade excessiva das folhas de eletrodos pode resultar em quebra e dificultar o processo de enrolamento após a compactação. A calandragem é um dos processos mais críticos na fabricação de eletrodos de bateria de lítio e sua precisão afeta significativamente o desempenho da bateria. Os objetivos da calandragem incluem manter uma superfície lisa e plana das folhas de eletrodo para evitar possíveis curtos-circuitos causados por saliências que perfuram o separador e melhorar a densidade de energia das baterias. O processo de compactação também reduz o volume das folhas de eletrodos, aumentando assim a densidade de energia, o ciclo de vida e o desempenho de segurança das baterias de lítio.

- Princípio da folha de eletrodoCalandragem

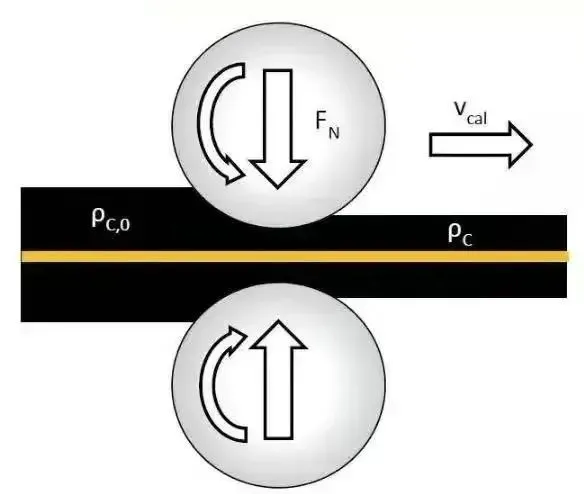

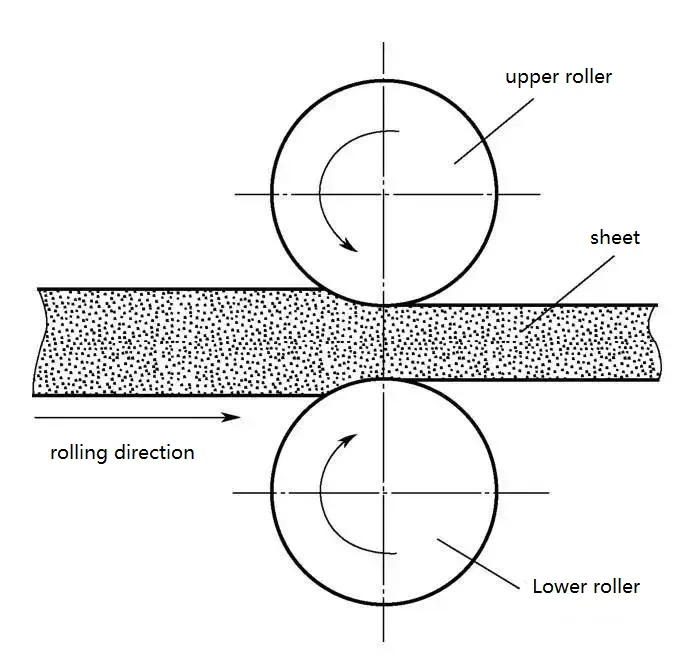

O objetivo da calandragem é obter uma conexão mais densa e uniformemente ligada entre o material ativo e a folha. O processo de compactação do rolo deve ser realizado após a conclusão do revestimento e a secagem das folhas do eletrodo. Caso contrário, podem ocorrer problemas como derramamento de pó e delaminação da camada durante a compactação. As folhas de eletrodo da bateria consistem em folha de cobre (ou alumínio) revestida em ambos os lados com partículas de pasta eletricamente condutoras. Depois de passar pelos processos de revestimento e secagem, as folhas de eletrodos são submetidas à compactação do rolo. Antes da compactação, o revestimento de pasta eletricamente condutora na folha de cobre (ou alumínio) é um meio granular semifluido e semissólido composto de partículas ou aglomerados individuais ou fracamente conectados, exibindo certa dispersibilidade e fluidez. Existem lacunas entre as partículas de pasta eletricamente condutoras, o que garante que, durante o processo de compactação, as partículas possam sofrer pequenos deslocamentos para preencher as lacunas e obter posicionamento mútuo sob compactação. A calandragem de folhas de eletrodo de bateria pode ser considerada como um processo de compactação contínua de partículas de pasta eletricamente condutoras semi-sólidas em um estado não selado. As partículas de pasta eletricamente condutoras aderem à superfície da folha de cobre (ou alumínio), sendo continuamente atraídas para o espaço entre os rolos pela força de atrito e compactadas em folhas de eletrodo com uma certa densidade. O princípio da calandragem é ilustrado na Figura 2.

A laminação de chapas de eletrodos de bateria difere significativamente da laminação de aço. Quando o aço é laminado, a peça sofre deformação elástica inicialmente quando submetida a forças externas. Quando a força externa atinge um certo limite, a peça começa a sofrer deformação plástica. À medida que a força externa aumenta, a deformação plástica aumenta. O objetivo da laminação longitudinal na laminação de aço é obter alongamento. Durante o processo de laminação de aço, as moléculas se estendem longitudinalmente e se expandem lateralmente, resultando em uma redução na espessura da peça sem alteração na densidade.

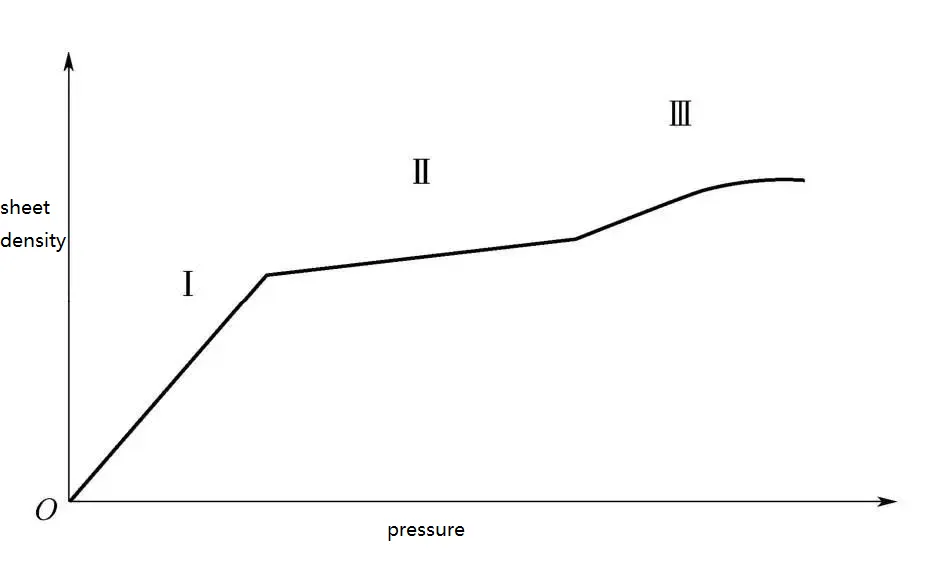

Por outro lado, as folhas de eletrodo da bateria envolvem a aplicação de pasta composta em substratos como folha de alumínio ou folha de cobre. A compactação do rolo das folhas de eletrodo visa compactar as partículas de pasta eletricamente condutoras nas folhas. Seu objetivo é aumentar a densidade compactada das folhas de eletrodo. A densidade compactada apropriada pode aumentar a capacidade de descarga da bateria, reduzir a resistência interna e prolongar o ciclo de vida da bateria. As partículas de pasta eletricamente condutoras sofrem deslocamento e deformação quando submetidas à pressão durante o processo de compactação. A densidade da folha de eletrodo segue um certo padrão com a variação da pressão, conforme mostrado na Figura 3.

Na Região I, à medida que a pressão de contato aumenta, as partículas de pasta eletricamente condutoras começam a sofrer deslocamento em pequena escala, que aumenta gradualmente. Nesta fase, as lacunas entre as partículas da pasta são gradualmente preenchidas, resultando em um aumento lento na densidade relativa da folha de eletrodo.

Na Região II, depois que a densidade das partículas da pasta foi ligeiramente aumentada na Região I, um aumento adicional na pressão de contato leva ao preenchimento contínuo das lacunas entre as partículas. À medida que a compactação progride na Região II, as lacunas entre as partículas são totalmente comprimidas, resultando em um rápido aumento na densidade relativa da folha de eletrodo. A taxa de aumento da densidade relativa é muito maior do que na Região I, e ocorre alguma deformação das partículas da pasta nesta região.

Na Região III, depois que as lacunas entre as partículas da pasta foram completamente preenchidas na Região II, as partículas não sofrem mais deslocamento. No entanto, à medida que a pressão de contato aumenta, as partículas da pasta começam a sofrer deformações significativas. Nesta fase, a densidade relativa da folha do eletrodo não aumenta rapidamente com o aumento da pressão de contato. Em vez disso, a folha do eletrodo sofre endurecimento e a mudança na densidade relativa se torna uma curva suave.

- Fatores que afetam a qualidade do rolamento

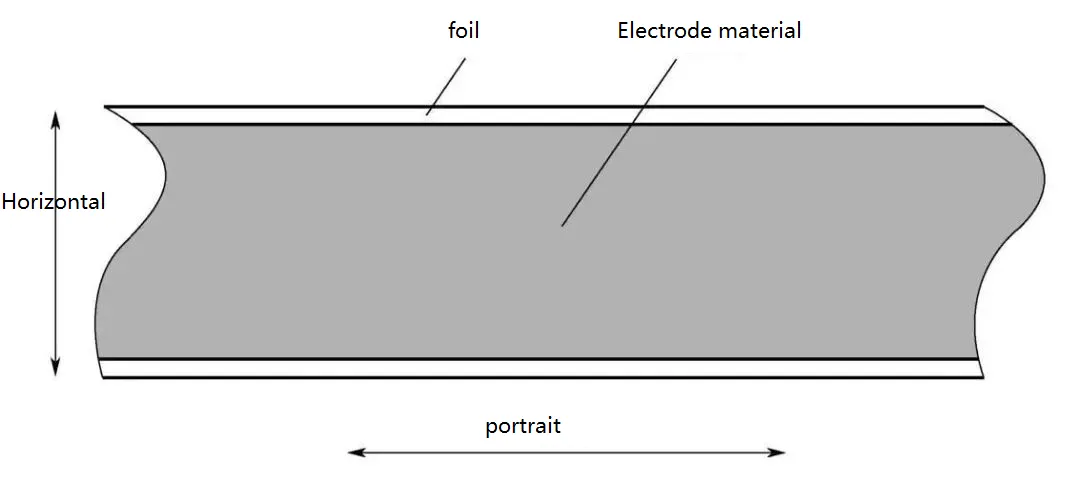

Os problemas de qualidade das folhas de eletrodo de bateria causados pela máquina de calandragem se manifestam principalmente na espessura irregular das folhas após a laminação. A inconsistência na espessura leva a variações na densidade compactada das folhas de eletrodos, o que é um fator crítico que afeta a consistência do desempenho da bateria. A uniformidade da espessura da folha do eletrodo inclui tanto a uniformidade da espessura transversal quanto a uniformidade da espessura longitudinal, conforme mostrado na Figura 4, e elas têm causas diferentes.

Os principais fatores que influenciam a não uniformidade da espessura transversal da folha do eletrodo incluem a deformação por flexão dos rolos de laminação, a rigidez da estrutura da máquina, a deformação elástica dos principais componentes de suporte de tensão, a força de compactação e a largura da folha. Durante a operação da calandradora, a força de compactação causa deformação nos rolos de laminação e na estrutura da máquina, resultando na deformação por deflexão dos rolos. Isso leva ao fenômeno da folha ser mais espessa no meio e mais fina nas laterais na direção transversal.

Os principais fatores que influenciam a não uniformidade da espessura longitudinal da folha de eletrodo incluem a precisão do processamento e a precisão da instalação dos rolos de rolamento, rolamentos e assentos de rolamentos. Os erros de usinagem de componentes críticos podem causar flutuações periódicas na força de compactação aplicada à chapa à medida que os rolos giram, resultando em espessura compactada não uniforme na direção longitudinal da chapa.

02 Composição estrutural e classificação demáquina de calandragem

2.1 Estrutura básica domáquina de calandragem

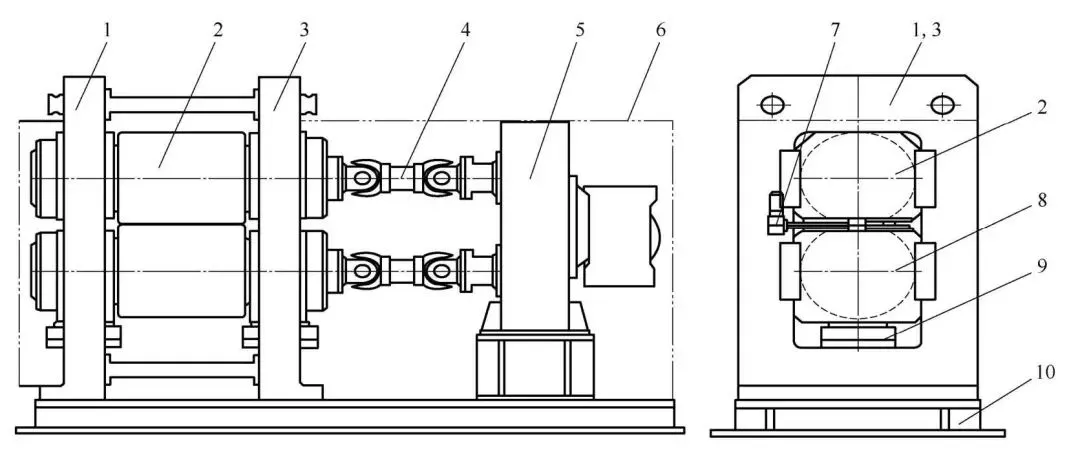

A configuração padrão de uma calandragem de alta precisão para folhas de eletrodo de bateria consiste em uma estrutura em forma de H montada verticalmente, com dois rolos dispostos horizontalmente e um cilindro hidráulico montado abaixo aplicando pressão para cima. A folga do rolo é ajustada por um redutor de servo motor e a máquina é montada em uma base integral. Os eixos de saída duplos do redutor são conectados ao redutor de velocidade por meio de um acoplamento universal. Essa configuração garante alta precisão no processo de calandragem. O diagrama esquemático da calandragem modelo padrão é mostrado na Figura 5.

1 - Quadro esquerdo; 2 - Sistema de rolo superior; 3 - Quadro direito; 4 - Acoplamento universal; 5 - Redutor de velocidade do eixo de saída duplo; 6 - Capa; 7 - Mecanismo de ajuste da folga do rolo; 8 - Sistema de rolo inferior; 9 - Cilindro hidráulico; 10 - Base.

Conforme mostrado na Figura 5, a calandragem consiste principalmente na estrutura, rolos e componentes principais de transmissão. A estrutura serve como base de todo o sistema e precisa ter rigidez e resistência suficientes para minimizar a deformação. O dispositivo hidráulico aplica a força de compactação aos rolos através dos assentos do rolamento. O motor e o redutor permitem a rotação síncrona dos dois rolos, fornecendo torque aos rolos e garantindo um processo de calandragem contínuo. O mecanismo de ajuste da folga do rolo consiste em duas cunhas de ajuste de folga, que são usadas para ajustar a folga entre os dois rolos para atender aos requisitos de espessura de diferentes folhas de eletrodos.

2.2 Forma estrutural da máquina principal da máquina de calandragem

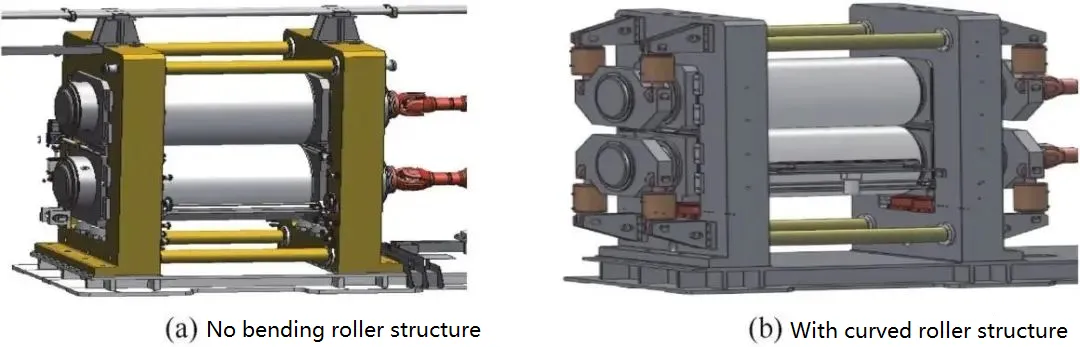

(1) Classificação com base no tipo de rolo. Os rolos principais da calandragem podem ser divididos em duas formas: rolos curvos e rolos retos, conforme mostrado na Figura 6. A estrutura com rolos retos (modelo padrão) possui um assento de rolamento com mecanismos internos para eliminar a folga radial dos rolamentos principais e fornecer posicionamento axial. A estrutura com rolos curvos usa um cilindro de rolo curvo para eliminar a folga radial dos rolamentos principais e reduzir ou eliminar a deformação por deflexão da superfície do rolo.

Quando a largura da folha de eletrodo compactada é relativamente estreita, a relação entre a largura da superfície do rolo e o diâmetro da superfície do rolo é próxima de 1:1 e a deformação da deflexão durante a compactação da folha de eletrodo pode ser negligenciada, recomenda-se usar o modelo padrão sem rolos curvos.

Quando a largura da folha de eletrodo compactada é relativamente larga, a relação entre a largura da superfície do rolo e o diâmetro da superfície do rolo é maior que 1,2:1 e a deformação da deflexão durante a compactação da folha de eletrodo é maior que 0,5 μm, recomenda-se o uso de um modelo com rolos curvos.

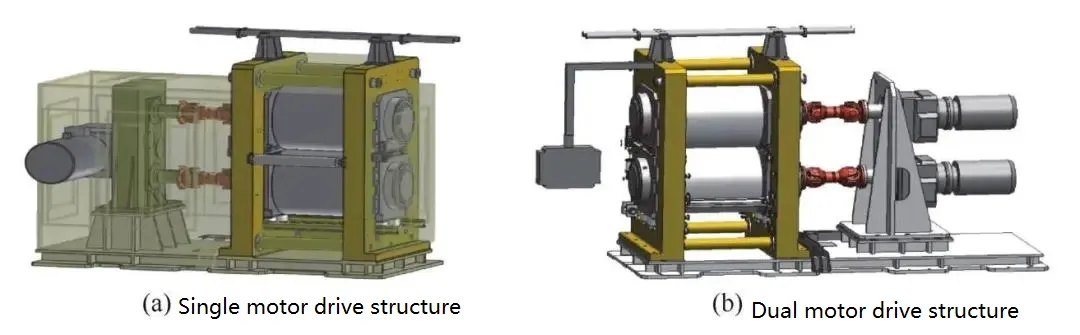

(2) Classificação baseada no modo de condução. A máquina de compactação de rolos pode ser categorizada em estrutura de acionamento de motor único e estrutura de acionamento de motor duplo, conforme mostrado na Figura 7.

A estrutura de acionamento de motor único utiliza um motor de acionamento, redutor, redutor de velocidade, acoplamento universal e transmissão de rolo para obter a sincronização mecânica dos rolos através do redutor de velocidade.

A estrutura de acionamento de motor duplo adota um motor de acionamento, redutor, acoplamento universal e transmissão de rolo. Ele emprega motores síncronos controlados por eletrônica para obter a sincronização mecânica dos rolos.

O torque de acionamento da máquina de calandragem é proporcional à velocidade de calandragem, largura da superfície do rolo e pressão entre rolos. Quando a largura e a pressão da superfície do rolo permanecem relativamente constantes, uma velocidade mais alta requer um torque de acionamento maior e uma potência maior do motor. Nos casos em que é necessária alta velocidade e potência significativa do motor, a calandragem pode ser acionada por dois motores síncronos.

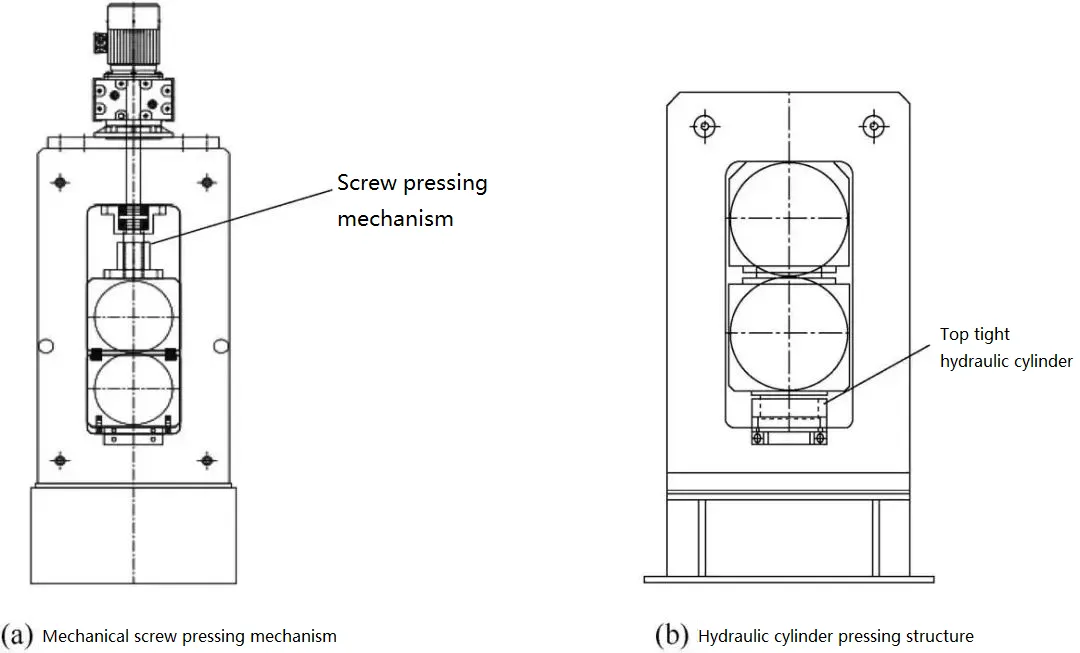

(3) Classificação baseada no método de prensagem. A máquina de compactação de rolos pode ser dividida em estrutura de aperto de parafuso mecânico e estrutura de aperto de cilindro hidráulico, conforme mostrado na Figura 8.

A estrutura de aperto mecânico do parafuso aplica principalmente pressão aos rolos na folha do eletrodo, definindo o valor da folga do rolo. Não requer dispositivos de pressurização adicionais. Portanto, a pressão real é geralmente relativamente pequena, limitando a densidade de compactação da folha de eletrodo durante a compactação do rolo.

A estrutura de aperto do cilindro hidráulico envolve a montagem de cilindros hidráulicos abaixo dos assentos do rolamento em ambas as extremidades do sistema de rolo inferior, dentro da estrutura em forma de V. Os cilindros hidráulicos usam cilindros de êmbolo para empurrar para cima e aplicar pressão. Sob a ação dos cilindros do êmbolo, o sistema de rolo inferior se move para cima e exerce pressão de compactação do rolo. Ao aplicar pressão usando os cilindros hidráulicos, uma pressão estável pode ser alcançada e pressões mais altas podem ser exercidas. Este método é atualmente o método de prensagem convencional usado.

2.3 Na China, a maioria das calandradoras para folhas de eletrodos de bateria de lítio realiza compactação em temperatura ambiente. Durante o processo de compactação, a folha de eletrodo exibe um rebote significativo, por isso é benéfico pré-aquecer a folha de eletrodo a uma determinada temperatura antes da compactação. O objetivo do pré-aquecimento é o seguinte: secar a folha de eletrodo e reduzir seu teor de umidade, reduzir a taxa de rebote da folha de eletrodo após a compactação, eliminar parte da tensão interna residual na folha de eletrodo após a compactação e amolecer ou derreter o aglutinante na superfície da folha de eletrodo por meio de aquecimento, que aumenta a adesão entre o material ativo e o coletor de corrente, facilitando uma melhor absorção de eletrólitos. Para aquecer a folha do eletrodo, uma caixa de aquecimento é instalada antes da máquina de compactação do rolo para aquecer a folha do eletrodo. O ar dentro da caixa de aquecimento é aquecido e, em seguida, o ar aquecido é usado para aquecer a folha do eletrodo. No entanto, este método tem baixa eficiência de aquecimento devido à distância entre a caixa de aquecimento e os rolos, resultando em rápida perda de calor e aquecimento ineficaz. Atualmente, o método amplamente utilizado é a calandragem a quente, onde os rolos da máquina são aquecidos primeiro e, em seguida, os rolos aquecidos são usados para compactar a folha de eletrodo da bateria de lítio. O aquecimento dos rolos pode ser obtido por meio de aquecimento externo ou interno, e vários métodos de aquecimento comuns são descritos a seguir:

(1) Aquecimento externo dos rolos usando indução eletromagnética. As bobinas de indução são colocadas fora dos rolos. Quando as bobinas são energizadas, a indução eletromagnética gera correntes parasitas dentro dos rolos, aquecendo assim os rolos. Este método de aquecimento tem as vantagens de baixo consumo de energia, alta taxa de conversão térmica e controle preciso da temperatura da superfície do rolo durante a compactação. No entanto, também apresenta algumas desvantagens, como alto custo e dificuldades em organizar a fiação ao longo da circunferência dos rolos.

(2) Aquecimento dos rolos usando uma caixa de aquecimento externa. A caixa de aquecimento é posicionada acima ou abaixo dos rolos e o ar de alta temperatura é usado para assar os rolos do lado de fora. O calor é transferido para a superfície de trabalho dos rolos através do ar como meio de transferência de calor, atingindo o objetivo de aquecer os rolos. No entanto, esse método tem sérios problemas: é difícil controlar a temperatura da superfície do rolo, a distribuição de temperatura na superfície do rolo é irregular, altas temperaturas localizadas podem danificar os rolos e consome uma grande quantidade de energia com perda significativa de energia.

(3) Aquecimento interno dos rolos usando componentes eletrônicos, como fios de resistência. Normalmente, elementos de aquecimento tubulares ou fios de resistência são inseridos na parte interna dos rolos de trabalho ou rolos de suporte. Ao conectar uma extremidade dos rolos a uma fonte de energia, os rolos são aquecidos. Este método de aquecimento tem as vantagens de não danificar a estrutura externa dos rolos, simplicidade e facilidade de implementação. O processo de aquecimento começa no núcleo do rolo e o calor é conduzido do núcleo para a superfície de trabalho dos rolos, resultando em uma abordagem de aquecimento intermediário. No entanto, este método aumenta o estresse térmico nos rolos durante o processo de aquecimento. Para rolos de diâmetro maior, o tempo de transferência de calor é longo, tornando-o menos sensível ao ajuste da temperatura da superfície do rolo e exigindo ciclos de ajuste mais longos. Além disso, ocorrem altas temperaturas localizadas nas posições dos rolamentos, causando dificuldades na lubrificação.

(4) Aquecimento dos rolos com óleo de transferência de calor. O aquecimento dos rolos com óleo de transferência de calor é um método amplamente utilizado tanto nacional quanto internacionalmente. Passagens internas de óleo são criadas dentro dos rolos e o óleo de transferência de calor aquecido é introduzido nos rolos por meio de juntas rotativas, aquecendo os rolos por condução térmica. O óleo de transferência de calor pode operar de forma estável em temperaturas de até 200 °C. Este método é seguro, ecologicamente correto e tem baixo ruído. O sistema de circulação de óleo de transferência de calor tem alta precisão de temperatura, facilitando o controle da temperatura de entrada do óleo de transferência de calor. Ao controlar a vazão do óleo de transferência de calor na entrada, ocorre a transferência de calor por convecção forçada entre o óleo de transferência de calor e os rolos, aumentando o coeficiente de transferência de calor por convecção entre eles e maximizando a transferência de calor entre eles. Isso garante que a superfície do rolo mantenha uma faixa de temperatura constante e tenha boa uniformidade, atendendo aos requisitos de temperatura para a maioria dos rolos.