Um dos principais processos na comercialização de baterias secundárias de íons de lítio é o uso de eletrólitos líquidos, tornando o processo de injeção essencial. O processo de injeção refere-se ao procedimento de injeção de eletrólito no interior da célula da bateria e selá-la usando equipamento de injeção.

01.Visão geral do equipamento de injeção

1.1 Importância do equipamento de injeção

No processo de fabricação de baterias secundárias de íons de lítio, o papel do eletrólito é facilitar a condução de íons entre os eletrodos positivo e negativo. Ele atua como um meio para o transporte de íons de lítio, semelhante a como o sangue em nossos pulmões facilita a troca de oxigênio e dióxido de carbono. Isso destaca a importância do eletrólito em todo o sistema de bateria.

Normalmente, um eletrólito comum de bateria de íons de lítio consiste em eletrólito de sal de lítio inorgânico, solventes de carbonato orgânico e aditivos. Como meio para migração de íons de lítio e transferência de carga, o eletrólito é um componente indispensável e crucial de uma bateria de íons de lítio. Ele forma a base para a bateria alcançar vantagens como alta tensão, alta densidade de energia e alto desempenho de ciclo.

Os parâmetros mais críticos para avaliar a injeção da bateria são o volume de injeção, o efeito de umedecimento (completo e uniforme) e a precisão da injeção. Esses três aspectos são alcançados através do desempenho do equipamento de injeção. Portanto, o equipamento de injeção é crucial no processo de produção de baterias de íons de lítio, pois afeta diretamente o desempenho da bateria. Os principais parâmetros do equipamento são descritos a seguir:

(1) Volume de injeção: É necessário considerar atender aos requisitos de projeto da bateria e garantir que a quantidade especificada de eletrólito seja totalmente injetada na bateria. O volume de injeção precisa ser controlado com precisão para garantir que a quantidade de eletrólito dentro de cada célula da bateria atenda aos requisitos.

(2) Efeito umectante: O efeito umedecedor refere-se à infiltração uniforme do eletrólito no interior dos eletrodos da bateria, permitindo que os eletrodos exibam um desempenho eletroquímico ideal. O umedecimento incompleto pode afetar adversamente a consistência do desempenho da bateria. Alcançar o melhor efeito umectante no menor tempo possível é um aspecto crucial da capacidade de processo do equipamento de injeção.

(3) Precisão da injeção: A precisão da injeção reflete a consistência da quantidade de eletrólito na bateria, o que, por sua vez, afeta a consistência do desempenho da bateria. Também reflete o desempenho e a capacidade do equipamento de injeção.

Além de cumprir os três pontos mencionados acima para atender aos requisitos, o equipamento de injeção também precisa considerar o emprego do processo de injeção ideal para alcançar o resultado desejado no menor tempo possível, com ciclos mínimos de injeção, requisitos mínimos de espaço, intervenção manual mínima e custos mínimos.

1.2 Princípio do equipamento de injeção

O princípio do equipamento de injeção é injetar o eletrólito na cavidade interna limitada da bateria (que inclui a célula e o espaço não preenchido) usando um processo específico (como vácuo, pressão e tempo). Uma parte do eletrólito se infiltra na célula da bateria (consistindo em folhas de eletrodos positivos e negativos e um separador), enquanto outra parte ocupa o espaço não preenchido. A quantidade total de eletrólito injetado é chamada de volume de injeção. Quanto melhor for o efeito umectante, mais eletrólito se infiltra na célula da bateria. Quanto menor o tempo necessário para infiltrar o eletrólito na célula da bateria, melhor será a capacidade de processo do equipamento de injeção.

O desvio entre o volume de injeção real e o volume de injeção definido para uma bateria específica representa a precisão da injeção. Para um lote de baterias, quanto melhor for a consistência do volume de injeção e quanto mais concentrado for o volume de injeção, indicado por um valor de CPK mais elevado do peso de injeção, melhor será o desempenho geral do equipamento de injeção.

1.3 Tipos de equipamentos de injeção

1. Com base nos tipos de bateria

(1) Equipamento de injeção de bolsa.

(2) Equipamento de injeção de casca dura, incluindo equipamento de injeção de bateria cilíndrica e equipamento de injeção de bateria prismática.

2. Com base em tipos estruturais

(1) Equipamento de injeção linear, incluindo uma estrutura alternativa.

(2) Equipamento de injeção rotativa.

Baseado em processos de injeção

(1) Equipamento de injeção a vácuo, que geralmente se refere ao método de infiltração respiratória a vácuo e pressão atmosférica.

(2) Equipamento de injeção de baixa pressão, que normalmente envolve pressão abaixo de 0,3 MPa durante a pressurização e infiltração cíclica com vácuo e alternância de pressão.

(3) Equipamento de injeção de alta pressão, que geralmente envolve pressão entre 0,5 a 0,8 MPa durante a pressurização e infiltração cíclica com alternância de vácuo e pressão. A alta pressão permite melhores efeitos de injeção e umedecimento, tornando-se a direção atual de desenvolvimento do equipamento de injeção. Atualmente, uma parte significativa das baterias cilíndricas e baterias prismáticas de alumínio (com o suporte de pressão isostática) usa injeção de alta pressão. No entanto, a injeção de alta pressão não foi amplamente adotada para baterias do tipo bolsa.

(4) Equipamento de injeção de ultra-alta pressão: Atualmente, não há claramente No futuro, pode haver equipamentos de injeção com maior pressão estática. equipamentos de injeção operando com pressurização entre 1 a 2 MPa podem ser chamados de equipamentos de injeção de ultra-alta pressão. Para baterias com maior densidade de energia no futuro, existe a possibilidade de utilizar equipamentos de injeção de ultra-alta pressão, o que reduziria potencialmente o tempo de estabilização pós-injeção necessário.

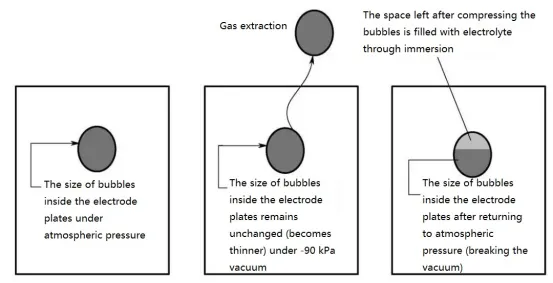

4) Com base no método de pressurização

(1) Equipamento de injeção de pressão diferencial: Isso geralmente se refere à aplicação de pressão positiva apenas na cavidade interna da bateria durante a pressurização e sedimentação estática. Há uma diferença de pressão entre a cavidade interna da bateria e o invólucro externo, daí o termo injeção de "pressão diferencial" ou estabilização de pressão diferencial. Vale a pena notar que, para baterias prismáticas de casca dura, devido à presença de membranas à prova de explosão e à tendência de deformação do invólucro prismático, o equipamento de injeção de pressão diferencial é tipicamente do tipo de baixa pressão. Para baterias cilíndricas, como baterias de invólucro de aço 18650/26650, o equipamento de injeção de pressão diferencial pode ser de baixa ou alta pressão. O diagrama abaixo ilustra o princípio da injeção cíclica de alta pressão-vácuo.

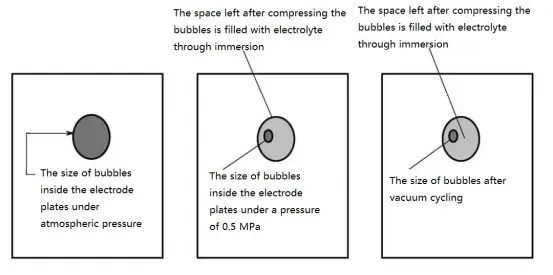

(2) O equipamento de injeção isostática geralmente se refere à aplicação de pressão positiva igual à cavidade interna da bateria e ao invólucro externo durante a pressurização e a sedimentação estática. Há pouca ou nenhuma diferença de pressão entre a cavidade interna da bateria e o invólucro externo, daí o termo injeção "isostática" ou sedimentação isostática. Em termos de relação lógica, a alta pressão é o objetivo e a pressão isostática é o meio de atingir a alta pressão. Sem a presença de pressão, a pressão isostática não tem sentido. O equipamento de injeção isostática permite que as baterias prismáticas de alumínio alcancem injeção de alta pressão. As baterias de bolsa também podem utilizar injeção isostática de alta pressão. O diagrama ilustra o diagrama esquemático da injeção cíclica de pressão atmosférica-vácuo.

1.4 Funções da máquina de injeção

(1) Uma única máquina de injeção para baterias prismáticas de alumínio inclui as seguintes funções:

a. Carregamento de material: Operação manual ou operação automática por um braço robótico.

b. Leitura de código: códigos de barras ou códigos QR.

c. Pré-pesagem: Encadernação de códigos de barras com peso, com dados registrados no sistema MES.

d. Colocação da bandeja: Colocar as baterias nas bandejas e posicionar as bandejas.

e. Teste de vazamento: Verificando a vedação do bico de injeção.

f. injeção: Usando uma bomba injetora.

g. Modos de assentamento, vácuo e ciclo de pressão: modo de alta pressão, modo de baixa pressão e modo isostático.

h. Descarregamento das bandejas: Remoção das baterias das bandejas.

i. Pós-pesagem: Encadernação de códigos de barras com peso, com dados registrados no sistema MES.

j. Furos de injeção de vedação: Inserção de pinos adesivos durante o processo de inserção.

k. Descarga de material.

(2) Uma máquina de injeção secundária para baterias prismáticas de alumínio inclui as seguintes funções:

a. Carregamento de material: Operação manual ou operação automática por um braço robótico.

b. Leitura de código: códigos de barras ou códigos QR.

c. Pré-pesagem: Encadernação de códigos de barras com peso, com dados registrados no sistema MES para calcular a quantidade de injeção secundária (injeção variável).

d. Colocação da bandeja: Colocar as baterias nas bandejas e posicionar as bandejas.

e. Teste de vazamento: Verificando a vedação do bico de injeção.

f. injeção: Realização de injeção variável usando uma bomba injetora variável.

g. Modos de assentamento, vácuo e ciclo de pressão: modo de alta pressão, modo de baixa pressão e modo isostático.

h. Descarregamento das bandejas: Remoção das baterias das bandejas.

i. Pós-pesagem: Encadernação de códigos de barras com peso, com dados registrados no sistema MES.

j. Extração a vácuo e aterro de hélio: Extração por pressão negativa e aterro com hélio, usando pinos adesivos de vedação.

k. Furos de injeção de vedação: Inserção de pinos adesivos durante o processo de inserção.

l. Descarga de material.

(3) As máquinas de injeção para baterias cilíndricas 18650/21700/26650 (injetando líquido antes de selar a tampa) geralmente incluem as seguintes funções:

a. Carregamento de material: Método de carregamento normalmente automatizado.

b. Pré-pesagem: Códigos de barras de encadernação com peso, com dados registrados no sistema MES para calcular a quantidade de injeção secundária (injeção variável).

c. Colocação da bandeja: Colocar as baterias nas bandejas e posicioná-las.

d. Teste de vazamento: Verificando a vedação do bico injetor.

e. injeção: Usando uma bomba injetora.

f. Modos de assentamento, vácuo e ciclo de pressão: modo de alta pressão, modo de baixa pressão e modo isostático.

g. Descarregamento das bandejas: Remoção das baterias das bandejas.

h. Pós-pesagem: as unidades NG (não conformes) são descarregadas.

i. Descarga de material.

(4) As máquinas de injeção para baterias cilíndricas 18650/21700/26650 (selando a tampa antes de injetar líquido) geralmente incluem as seguintes funções:

a. Carregamento de material: Método de carregamento normalmente automatizado.

b. Orientação da tampa: Determinando a orientação correta da tampa.

c. Pré-pesagem: Encadernação de códigos de barras com peso, com dados registrados no sistema MES para calcular a quantidade de injeção secundária (injeção variável).

d. Colocação da bandeja: Colocar as baterias nas bandejas e posicionar as bandejas.

e. Injeção sequencial: Usando uma bomba injetora, normalmente em 5-6 estágios de injeção.

f. Modos de Assentamento Sequencial, Vácuo e Ciclo de Pressão: Modo de alta pressão, modo de baixa pressão e modo de vácuo.

g. Descarregamento das bandejas: Remoção das baterias das bandejas.

h. Pós-pesagem: as unidades NG (não conformes) são descarregadas.

Orientação da tampa e dobragem da aba: Determinar a orientação correta da tampa e dobrar a guia.

j. Achatando a tampa: Achatando a tampa.

k. Descarga de material.

(5) As máquinas de injeção para baterias de bolsa geralmente incluem as seguintes funções:

a. Carregamento de material: Operação manual ou operação automática por um braço robótico.

b. Leitura de código: códigos de barras ou códigos QR.

c. Pré-pesagem: Encadernação de códigos de barras com peso, com dados registrados no sistema MES.

d. Colocação da bandeja: Colocar as baterias nas bandejas e posicionar as bandejas.

e. Teste de vazamento: Verificando a vedação do bico de injeção.

f. injeção: Usando uma bomba injetora.

g. Sedimentação: Normalmente envolve ciclos de sedimentação a vácuo e pressão atmosférica.

h. Descarregamento das bandejas: Remoção das baterias das bandejas.

i. Pós-pesagem: Encadernação de códigos de barras com peso, com dados registrados no sistema MES.

j. Furos de injeção de vedação: Usando um método de selagem a quente.

k. Descarga de material.

(6) As máquinas de injeção de passagem única para grandes baterias cilíndricas de alumínio geralmente incluem as seguintes funções:

a. Carregamento de material: Operação manual ou operação automática por um braço robótico.

b. Leitura de código: códigos de barras ou códigos QR.

c. Pré-pesagem: Encadernação de códigos de barras com peso, com dados registrados no sistema MES.

d. Alinhamento rotacional de orifícios de injeção: Normalmente obtido por meio do reconhecimento CCD.

e. Colocação da bandeja: Colocar as baterias nas bandejas e posicioná-las.

f. Teste de vazamento: Verificando a vedação do bico de injeção.

g. injeção: Usando uma bomba injetora.

h. Modos de Assentamento, Vácuo e Ciclo de Pressão: Modo de alta pressão, modo isostático.

i. Descarregamento das bandejas: Remoção das baterias das bandejas.

j. Pós-pesagem: Encadernação de códigos de barras com peso, com dados registrados no sistema MES.

k. Furos de injeção de vedação: Inserção de pinos adesivos durante o processo de inserção.

l. Descarga de material.

1.5 Indicadores de Desempenho

1. Eficiência de injeção

(1) Eficiência das máquinas de injeção de bateria cilíndrica:

um. Eficiência para baterias 18650/21700/26650 (selando a tampa antes de injetar líquido): As opções disponíveis incluem 80 PPM, 120 PPM, 200 PPM e 300 PPM.

b. Eficiência para baterias 18650/21700/26650 (injetando líquido antes de selar a tampa): As opções disponíveis incluem 80PPM e 120PPM.

c. Eficiência para grandes baterias cilíndricas de alumínio (diâmetro externo 32-50 mm, altura 80-273 mm): Atualmente em produção a 50 PPM e 72 PPM, com possíveis opções futuras atingindo 100 PPM ou mais.

d. Eficiência para grandes baterias cilíndricas de aço (diâmetro externo 32-26 mm, altura 80-160 mm): Atualmente em produção a 60 PPM e 120 PPM, com possíveis opções futuras chegando a 200 PPM ou superior. Para a bateria 46800 com estrutura de aço aberta, a eficiência da linha de produção pode ser considerada na faixa de 80 PPM, 120 PPM, 160 PPM e 200 PPM em incrementos graduais.

(2) Eficiência das máquinas injetoras de bateria para baterias de energia com invólucros de alumínio:

um. Eficiência para baterias 26148: Normalmente na faixa de 12-24PPM, com possíveis opções futuras na faixa de 24-60PPM.

b. Eficiência para baterias 50160: Normalmente na faixa de 12-24PPM, com possíveis opções futuras na faixa de 24-60PPM.

c. Eficiência para baterias 33230: Normalmente na faixa de 12-24 PPM, com possíveis opções futuras na faixa de 24-48 PPM.

(3) Eficiência das máquinas injetoras para baterias de malote:

Eficiência das baterias de alimentação de bolsa: Geralmente na faixa de 6-24PPM.

(4) máquinas de injeção para baterias de bolsa 3C:

Eficiência das baterias 3C da bolsa: Normalmente na faixa de 12-24PPM para bolsas pequenas.

1. Precisão da injeção

um. Precisão de injeção para baterias de bolsa: Normalmente em torno de 0,5%.

b. Precisão de injeção para baterias 18650: Geralmente em torno de ±0,1g, considerando o desvio do próprio sistema de pesagem, com um desvio definido do software de pesagem normalmente em torno de ±0,15g.

c. Precisão de injeção para baterias 26650: Geralmente em torno de ±0,12g, considerando o desvio do próprio sistema de pesagem, com um desvio definido do software de pesagem normalmente em torno de ±0,18g.

d. Precisão de injeção para grandes baterias cilíndricas de alumínio 32130 (primeira injeção): Geralmente em torno de ±1g.

e. Precisão de injeção para grandes baterias cilíndricas de alumínio 32130 (injeção secundária): Geralmente em torno de ±1g.

f. Precisão de injeção para baterias de energia prismática (primeira injeção): Geralmente em torno de 0,5% a 1%.

g. Precisão de injeção para baterias de energia prismática (injeção secundária): Geralmente em torno de 0,5% a 1%.

02 Composição de Equipamentos e Estruturas-Chave

2.1 Invólucro Externo

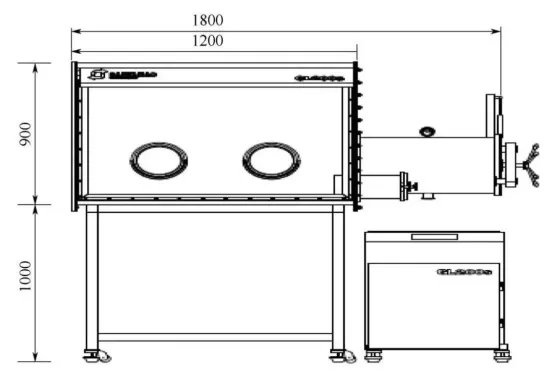

(1) Tipo porta-luvas: Geralmente usado apenas em laboratórios ou para produção em pequena escala. Pode ser equipado com um desumidificador embutido ou conectado a uma fonte de gás seco para controlar o teor de umidade no interior. O porta-luvas de estação de trabalho individual é mostrado na figura abaixo.

(2) Invólucro de chapa metálica com uma certa função de vedação. Ele é conectado a uma fonte de gás seco e pode ser usado dentro de uma sala seca ou em uma sala normal com uma sala de transição. A estrutura do invólucro de chapa metálica é mostrada na figura abaixo.

(3) Carcaça de estrutura de liga de alumínio. É usado dentro de uma sala seca e fornece uma certa barreira à umidade, garantindo segurança tanto para o equipamento quanto para o pessoal. A estrutura do invólucro da estrutura de liga de alumínio é mostrada na figura abaixo.

2.2 Bomba de vácuo

(1) Geralmente, as bombas de parafuso são comumente usadas.

(2) Colocar a bomba de vácuo ao lado da máquina de injeção garante alta eficiência de utilização de vácuo e economia de energia.

(3) Se a bomba de vácuo for colocada longe, serão necessárias tubulações para conectá-la. Nesse caso, deve-se considerar a perda de vácuo devido às tubulações. Quanto mais longas e estreitas as tubulações, maior a perda de vazão de vácuo e nível de vácuo.

2.3 Bomba de injeção

(1) Hoje em dia, as bombas elétricas são comumente usadas com cabeçotes de cerâmica, em vez das bombas de injeção Hibar que eram comumente usadas antes de 2010.

(2) As bombas elétricas estão disponíveis em tipos variáveis manuais e inteligentes, sendo estas últimas frequentemente chamadas de bombas variáveis.

(3) A precisão das bombas elétricas para injeção de eletrólitos é geralmente em torno de 0,25%.

(4) É importante evitar o entupimento da bomba durante a produção real ao usar a bomba injetora.

2.4 Tanque de transferência de eletrólitos

(1) O principal objetivo do tanque de transferência de eletrólitos é fornecer eletrólito (ao copo de injeção) à pressão atmosférica e manter um nível constante dentro de uma pequena faixa.

(2) O eletrólito no tanque de transferência é pressurizado a cerca de 0,2 MPa devido à presença de gás nitrogênio como gás protetor, mas a pressão diminui durante o uso.

(3) Quando necessário, uma estrutura de tanque duplo ou de duas camadas pode ser usada para o tanque de transferência de eletrólitos. Isso permite a desgaseificação do tanque superior para melhorar a consistência e a precisão do volume injetado.

(4) A filtração do eletrólito pode ser realizada, se necessário.

(5) Quando necessário, um transmissor de pressão diferencial pode ser instalado para monitorar o filtro.

2.5 Sistema de leitura de código de barras

(1) Os leitores de código de barras são usados para identificar e ler códigos de barras ou códigos QR.

(2) As informações digitalizadas são vinculadas aos dados de peso e formam um banco de dados no sistema MES.

2.6 Sistema de pesagem

(1) Inclui componentes como braços robóticos, pinças robóticas e balanças eletrônicas.

(2) As balanças eletrônicas geralmente consistem em sensores de pesagem e amplificadores separados para economizar espaço.

(3) O desempenho da resistência à corrosão dos sensores de pesagem precisa ser levado em consideração.

2.7 Sistema MES

(1) O sistema MES inclui principalmente códigos de barras de bateria, pré-pesagem, pós-pesagem e verificação do desvio da quantidade de injeção para qualificação.

(2) O sistema MES permite a conexão entre a primeira e a segunda injeções, bem como a interconexão de toda a fábrica.

2.8 Sistema de teste de vazamento

(1) Às vezes é necessário verificar a vedação do bico de vedação e da bateria. As baterias com falha de vedação não estão sujeitas a injeção.

(2) Métodos de retenção de vácuo ou pressão são usados para detecção de vazamentos.

2.9 Sistema de Abastecimento de Líquidos

(1) Inclui a bomba injetora, válvula e tubulação.

(2) Alguns sistemas são equipados com copos de armazenamento temporário para melhorar a eficiência.

(3) Alguns sistemas usam um método de agulha de injeção móvel para injetar líquido em vários copos usando menos bombas.

2.10 Fixação/Palete

(1) Usado para posicionamento de bateria, acessórios ou paletes são projetados com base em diferentes estruturas de bateria e requisitos de eficiência.

(2) Existem luminárias com posições fixas e paletes com configurações móveis.

2.11 Mecanismo de Assentamento

(1) O mecanismo de sedimentação inclui copos de injeção, bicos de vedação, bandejas de bateria, mecanismos de compressão, válvula de pressão-vácuo e sistemas de tubulação, etc.

(2) Existem vários tipos de métodos de liquidação:

· As baterias de bolsa flexível geralmente usam um método de sedimentação cíclica de pressão atmosférica a vácuo.

· As baterias rígidas geralmente usam um método de estabilização cíclica de pressão atmosférica a vácuo, pressão positiva, pressão atmosférica.

· A sedimentação por pressão pode ser classificada em sedimentação de alta pressão e sedimentação de baixa pressão. A sedimentação de alta pressão refere-se à pressão superior a 0,5 MPa, enquanto a sedimentação de baixa pressão refere-se à pressão abaixo de 0,3 MPa. Para baterias prismáticas, especialmente aquelas com membranas à prova de explosão, é necessário um método de sedimentação isobárica ao usar a decantação de alta pressão.

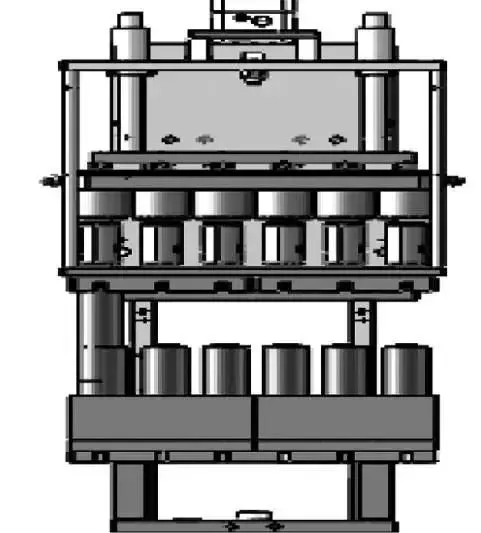

· O mecanismo de assentamento em forma de cúpula é mostrado na figura. A unidade de assentamento do carregador de bandejas é mostrada na figura.

2.12 Correia transportadora de material

A correia transportadora de material é um mecanismo de conexão automatizado para o transporte de baterias para dentro e para fora da máquina de injeção no processo subsequente.

03 Seleção de equipamentos e exemplos de aplicação

3.1 Seleção de métodos de assentamento

(1) Considerando a situação atual das máquinas injetoras convencionais, a seleção de equipamentos envolve principalmente a escolha de diferentes métodos de sedimentação, incluindo sedimentação a vácuo, sedimentação de baixa pressão e sedimentação de alta pressão.

(2) Para máquinas de injeção de células de bolsa, a prática atual é baseada principalmente no método cíclico de decantação a vácuo. No futuro, pode haver a possibilidade de adotar o método de sedimentação isobárica de alta pressão. Por um lado, pode fornecer melhores efeitos de impregnação e, por outro lado, especula-se que pode economizar o tempo de permanência subsequente.

(3) Considerações de referência para seleção de equipamentos para baterias prismáticas de alumínio:

um. Para tempo de estabilização por injeção em 10 minutos: Recomenda-se escolher a estabilização de baixa pressão (método de pressão diferencial).

b. Para tempo de sedimentação por injeção superior a 10 minutos: Recomenda-se escolher a sedimentação isobárica de alta pressão.

c. Para eficiência superior a 20 PPM e tempo de estabilização superior a 10 minutos: É altamente recomendável escolher a estabilização de alta pressão.

(4) Para baterias cilíndricas de aço (18650, 21700, 26650, 32650, 32130, 46800):

um. Para baterias com menor eficiência, como 60 PPM para 18650 e 30 PPM para 32650, 46800, a injeção de alta pressão com método de pressão diferencial pode ser selecionada.

b. Para baterias com maior eficiência, como 120 PPM ou 200 PPM para 18650, 60 PPM e acima para 32650, bem como futuras séries 46800, é altamente recomendável usar injeção isobárica de alta pressão.

c. Para a série 32130 com invólucros de aço, onde a altura da bateria é maior e a impregnação de eletrólitos é mais desafiadora, é altamente recomendável usar injeção isobárica de alta pressão.

(5) Baterias cilíndricas de alumínio da série 32130:

um. Para baterias com menor eficiência ou para injeção secundária, o método de pressão diferencial pode ser escolhido.

b. Para linhas de produção de alta eficiência, como aquelas com eficiência superior a 30 PPM, é altamente recomendável usar injeção isobárica de alta pressão, a menos que a injeção para esta bateria seja particularmente fácil e tenha um tempo de impregnação muito curto.

3.2 Seleção de modos estruturais

(1) A estrutura das máquinas injetoras geralmente inclui os modos rotativo, linear e em zigue-zague (que é um tipo de linear), cada um com algumas diferenças.

(2) O modo linear é dividido em modos paralelos e em série. No modo paralelo, todo o tempo de estabilização é concluído na mesma estação de sedimentação, enquanto no modo série, a bateria da bandeja passa por todas as estações de sedimentação para completar todo o tempo de sedimentação. O modo paralelo tem uma eficiência de utilização de tempo maior em comparação com o modo de série.

(3) O modo rotativo e o modo linear paralelo são essencialmente os mesmos, enquanto o modo em zigue-zague é geralmente um modo em série. Os princípios do modo linear em série e do modo em zigue-zague são basicamente os mesmos.

(4) Independentemente do modo, a chave é o fluxo de baterias, o fluxo de bandejas de bateria e a circulação de seu uso.

(5) O equipamento de injeção grande pode ser uma combinação de modos rotativos e lineares.

(6) Para máquinas de injeção de células de bolsa, geralmente são usados modos rotativos ou lineares.

(7) As máquinas de injeção isobárica de alta pressão em forma de cúpula são normalmente máquinas de injeção linear paralela.

04 Uso e manutenção de equipamentos

(1) Em comparação com outros equipamentos automatizados, a maior característica de uma máquina injetora é que o eletrólito é corrosivo, exigindo atenção especial durante o uso e manutenção.

(2) Nylon (PA66), Delrin (POM), tubos de PU e chapas de acrílico (plexiglass) não são resistentes à corrosão eletrolítica e devem ser evitados para uso.

(3) O eletrólito é propenso à cristalização. Antes do desligamento de longo prazo, a bomba injetora, especialmente o cabeçote da bomba de cerâmica, precisa ser desmontada para limpeza para evitar que a cristalização entupa a bomba.

(4) Evite ter circuitos elétricos perto do eletrólito, especialmente abaixo dele.

(5) Os trilhos-guia e os controles deslizantes devem ser protegidos da corrosão pelo eletrólito.

(6) Se possível, não corte o fornecimento de ar seco durante as paradas de produção.